1

Изобретение относится к литейному производству, конкретно к устройствам для контроля процесса усадки отливки в период охлаждения в литейной форме.

Известно устройство для определения усадки в отливке, которое состоит из опоки, введенного перпендикулярно вектору усадки металла штока, связанного с установленным на каретке измерительным датчиком, фиксатора, вьшолненного в виде двух болтов, закрепленных в опоке Г1.

Недостатком данного устройства является то, что оно применимо только для измерения усадки в открытых литейных формах.

Известно также устройство для определения усадки в отливке, которое состоит из опоки, штока, введенного параллельно вектору усадки, связанного с измерительным датчиком, 4®ксатора, выполненного в виде двух болтов, закрепленных в опоке 12 3 .

Недостатком данного устройства является то, что его нельзя применить для измерения усадки натурных или экспери.ментальных отливок, когда шток должен располагаться в плоскости, перпендикулярной вектору усадки. Перемещению штока в этом случае мешает сопротивление формы, в которой он установлен.

Цель изобретения - расширение технологических возможностей устройства.

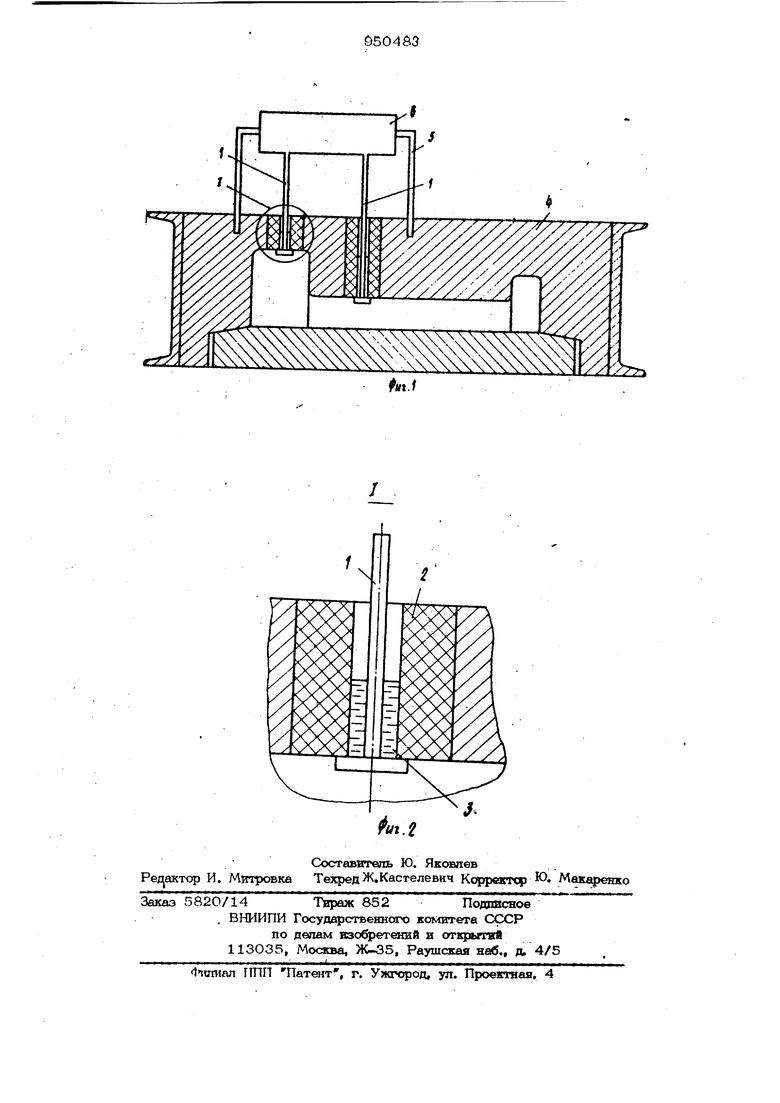

Эта цель достигается тем, что в устройстве для определения усадки металла, содержащем литейную форму с введенным внутрь штоком и фиксатором, датчик перемещения, шток введен в полость формы через втулку, вьшолненную из материала с температурой плавления 50-1ОО- С, с толщиной стенки равной О,02-О,О4 расстояния между штоком и фиксатором.

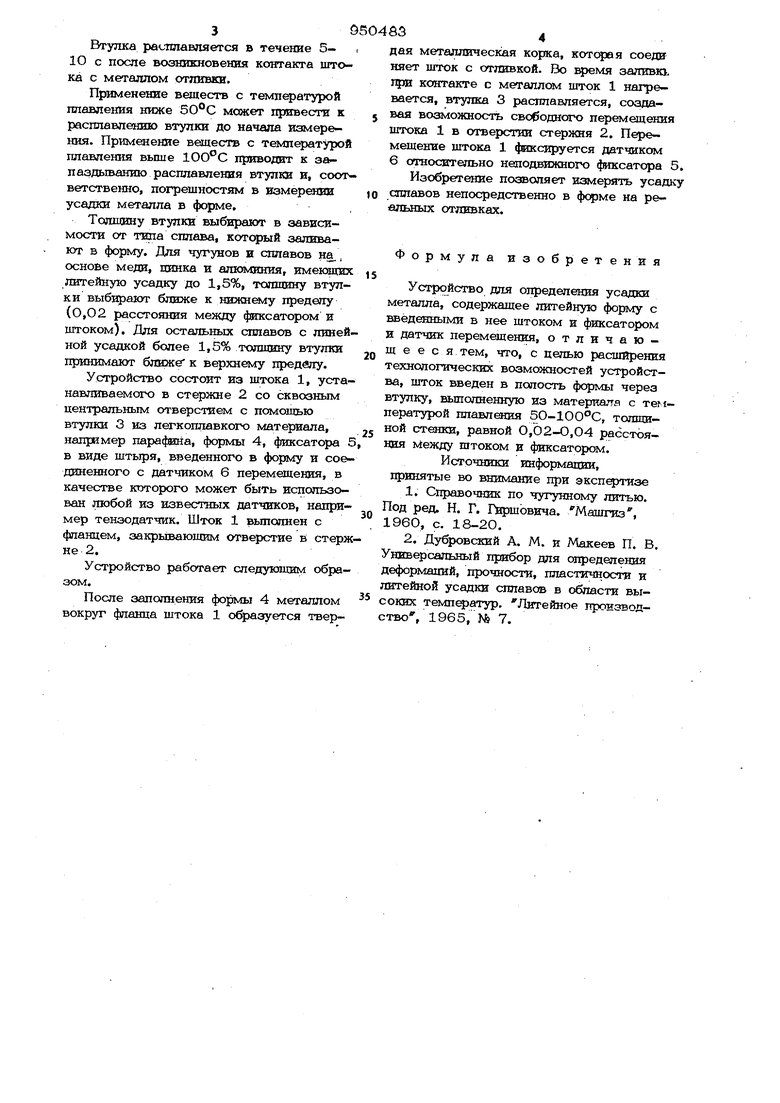

На фиг. 1 показана обшая схема устройства; на фиг. 2 - увеличенный узел I на фиг. 1. 39 ЕИгушса расплавляется в течение 510 с после возникновения контакта штока с металлом оттшвки. Применение веществ с температурой лпавпения ниже 50°С мсхнсет привести к расплавлвЕШЮ втулки до начала измерения. Применение веществ с температурой плавления выше 1ОО°С приводит к запаздьгоанию расплавления втулки и, соответственно, погрешностям в измерении усадки металла в форме, Толпошу выбирают в зависи мости от тша сплава, кoтqpый заливают в форму. Для чугунов и сплавов на., основе меди, пинка и алюминия, имеющих литейную усадку до 1,5%, толщину втулки выб1фают ближе к нижнет 1у пределу (0,О2 расстояния между фиксатором и штоком). Для остальных сгшавов с линей ной усадкой более 1,5% толипшу втулки принимают ближе к верхнему пределу. Устройство состоит из штока 1, уста навливаемого в стержне 2 со сквозным центральным отверстием с помощью втулки 3 из легкоплавкого материала, например парафЕсна, формы 4, фиксатора в виде штьфя, введенного в форму и сое диненного с датчиком 6 перемещения, в качестве которого может быть использован любой из известных датчиков, напрИ мер тензодатчик. Шток 1 вьшолнен с фланцем, закрывающим отверстие в стер не 2. Устройство работает следующим обра зом. После заполнения формы 4 металлом вокруг фланца штока 1 образуется тверS3дая металлическая корка, которая соеди няет щток с отливкой. Во время заливк. лря контакте с металлом шток 1 нагревается, втулка 3 расплавляется, создавая возможность свободного перемещения штока 1 в отверстии стержня 2. Перемещение штока 1 (|иксируется датчиком 6 относительно неподвижного фиксатора 5. Изобретение позволяет измерять усадку сплавов непосредственно в форме на реальных отливках. Формула изобретен и Устройство для определения усадки металла, содержащее литейную форму с введенными в нее штоком и фиксатором и датчик перемещения, отличающ е е с я тем, что, с целью расширения технологических возможностей устройства, шток введен в полость формы через втулку, выполненную из материала с температурой плавления 5О-100°С, толщиной стенки, равной О,б2-О,04 расстояния Между штоком и фиксатором. Источники информации, ггринятые во внимание при экспертизе 1.Справочник по чугунному литью. Под ред. Н. Г. ГВршовича. Машгиз, 1960, с. 18-2О. 2.Дубровский А. М. и Макеев П. В. Универсальный прибор для определения деформаций, прочности, пластичности и литейной усадки сплавов в области высоких температур. Литейное производство, 1965, fe 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения податливости стержневых и формовочных смесей | 1989 |

|

SU1705723A1 |

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Устройство для определения деформаций, прочности, пластичности и литейных свойств сплавов и формовочных материалов | 1961 |

|

SU151493A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

Авторы

Даты

1982-08-15—Публикация

1981-01-28—Подача