(54) ЧУШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая чушка | 1984 |

|

SU1171189A1 |

| Устройство для укладки в пакет металлических чушек | 1974 |

|

SU611835A2 |

| Устройство для укладки в пакет металлических чушек | 1972 |

|

SU521202A1 |

| Пакетируемая чушка | 1971 |

|

SU470988A1 |

| Устройство для укладки в пакет металлических чушек | 1974 |

|

SU611834A2 |

| Устройство для ориентации изделий с боковыми выступами | 1980 |

|

SU1129151A1 |

| ЧУШКОУКЛАДЧИК | 1972 |

|

SU422521A1 |

| Пакетируемая металлическая чушка | 1971 |

|

SU515576A1 |

| Пакетируемая металлическая чушка | 1982 |

|

SU1065076A1 |

| ЧУШКА МЕТАЛЛОВ | 1968 |

|

SU212464A1 |

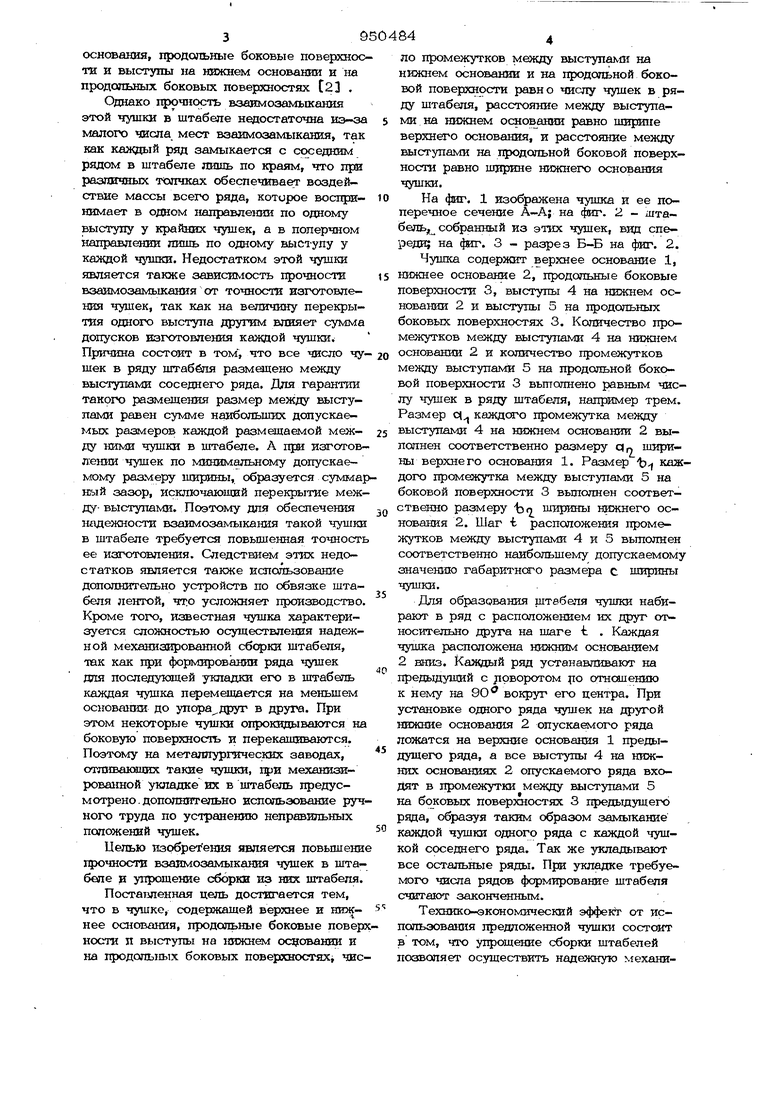

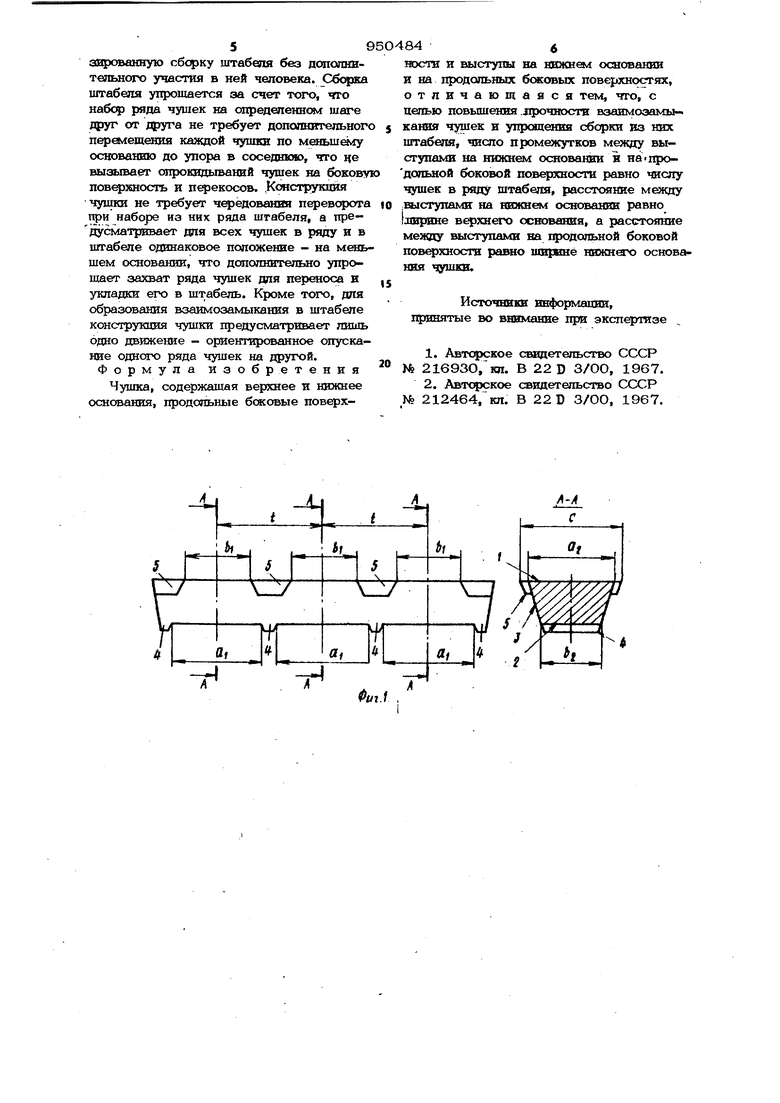

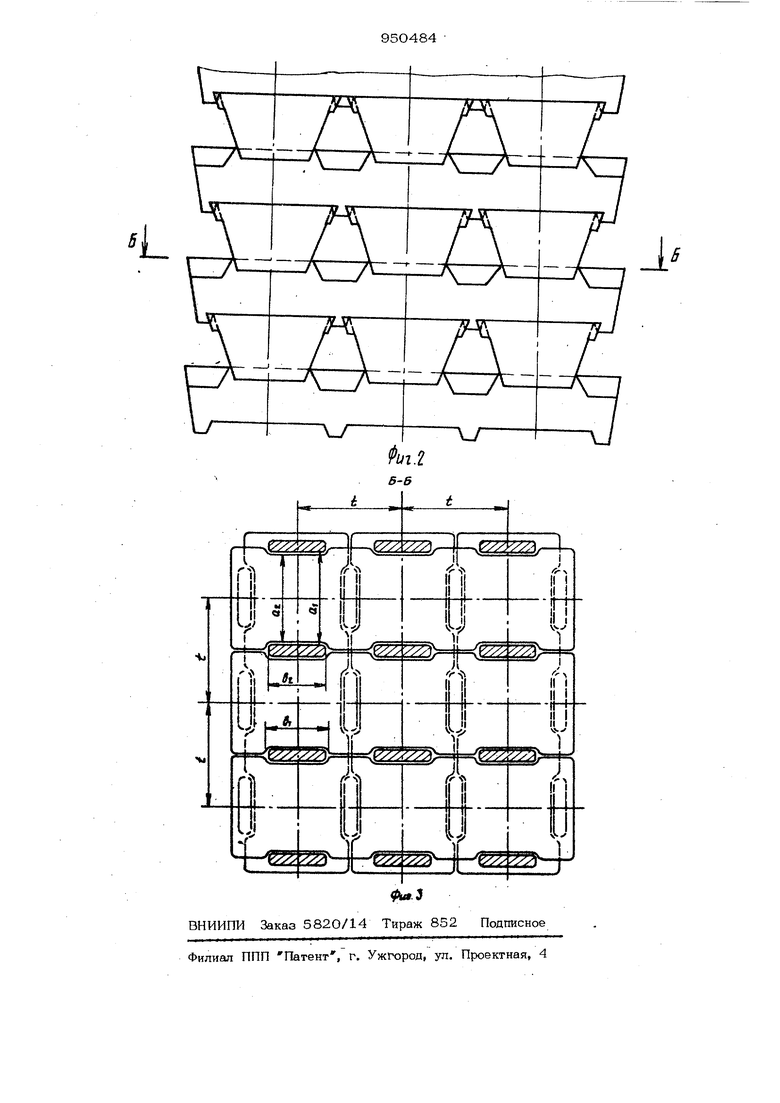

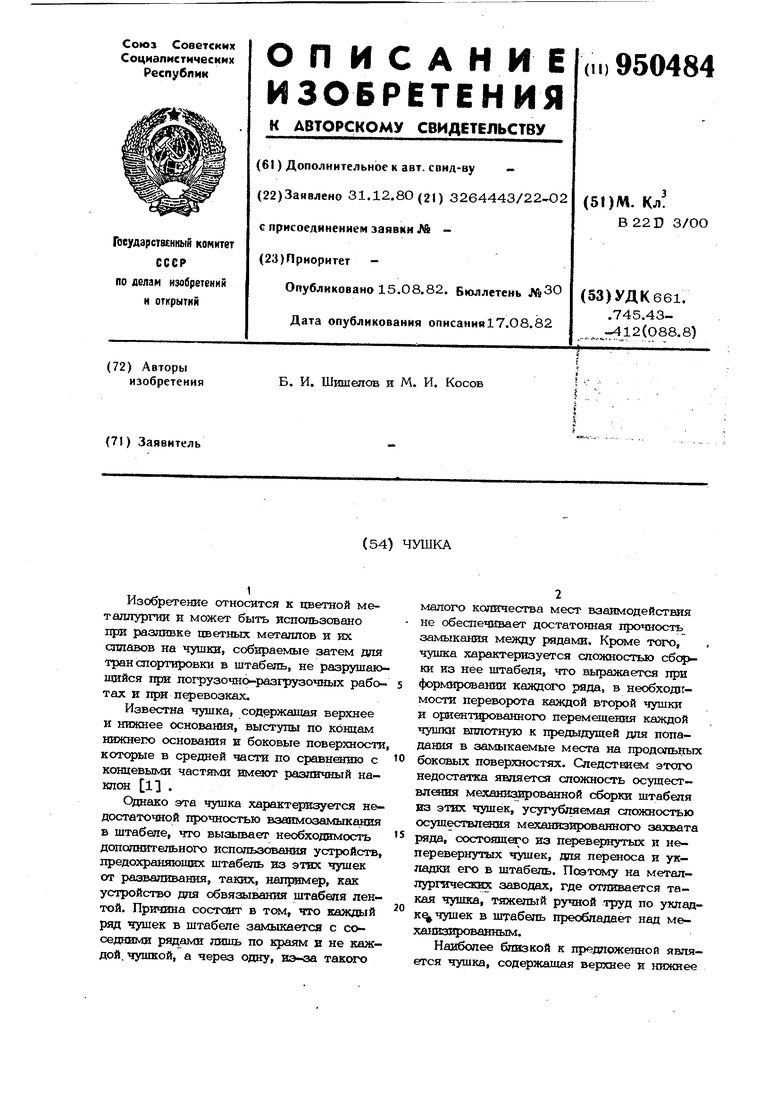

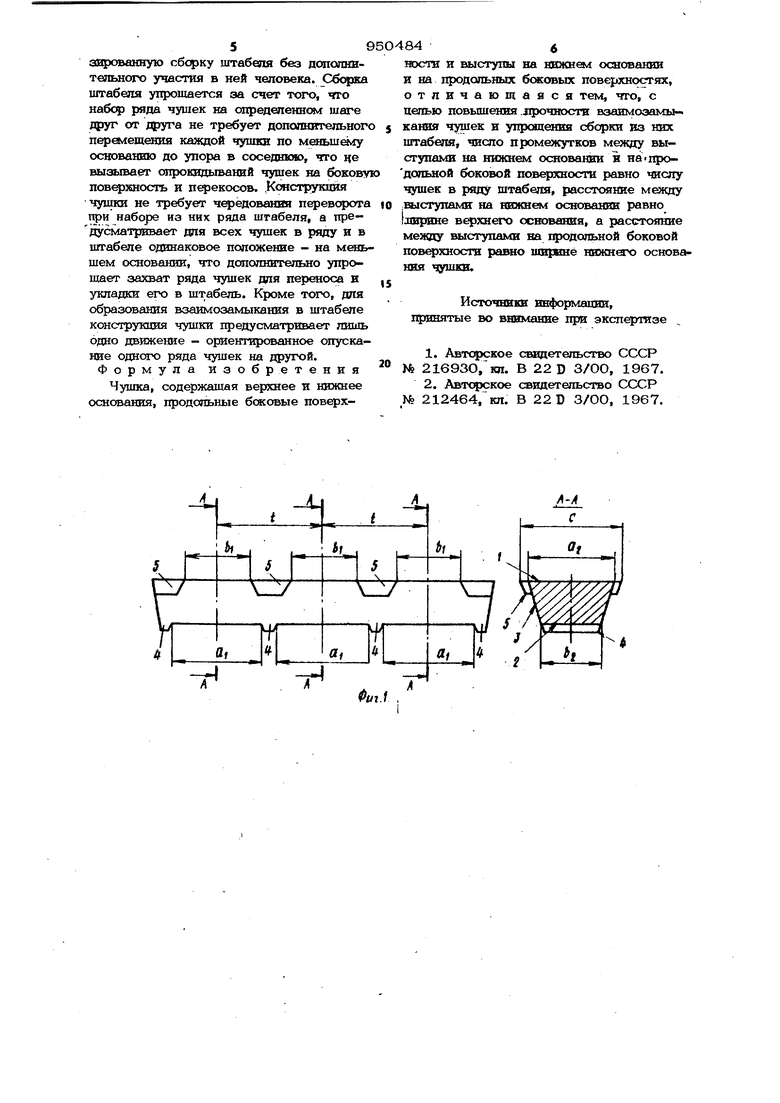

Изобретение относится к цветной металлургии и может быть использовано при разливке цветных металлов и их сплавов на чушкн, собираемые затем для транспортировки в штабель, не разрушак шийся при погрузочно-разгрузочных рабоTax к при перевозках. Известна чушка, содержащая верхнее и нижнее основания, выступы по концам нижнего основания и боковые поверхности которые в средней части по сравнению с концевыми частями имеют различный наклон 13 . Однако эта чушка характеризуется недостаточной прочностью взаимозамыкшшя в штабеле, что вызывает необходимость допогаштельного использования устройств, предохраняющих штабель из этих чушек от разваливания, таких, например, как устройство для обвязывания штабеля лентой. Причина состоит в том, что каждый рад чушек в штабеле замыкается с соседними рядами лишь по краям и не каждой, чушкой, а через одну, из-за таксяч) малого количества мест взаимодействия не обеспечивает достаточная прочность замыкания между рядами. Кроме того, чушка характеризуется сложностью из нее штабеля, что вьфажается при формировании каждого ряда, в необходимости переворота каждой второй чушки и ориеят1фованного перемещения каждой чушки вплотную к предыдущей для попадания в замыкаемые места на продольных боковых поверхностях. Следствием этого недостатка $тляется сложность осуществлегния механиотрованной сборки штабеля из эттах чушек, усугубляемая сложностью осуществления механзязированного захвата ряда, состоящего из перевернутых и неперевернутых чушек, для переноса и укладки его в штабель. Поэтому на метал- лурпгческзга: заводах, где отливается такая чушка, тяжелый ручной труд по укладку чушек в штабель преобладает над мехшшзированным. Наиболее близкой к предложенной является чушка, содержащая верхнее и нижнее 3& основаюш, продольные боковые поверхнос ти и выступы на нижнем основании н на продольных боковых поверхностях 2 , Однако прочность взаимозамыканзая этой чушки в штабеле недостаточна из-за малого числа мест взаимозамыкания, так как каждый рад замыкается с соседним Р5ЗДОМ в штабеле лишь по краям, что при различных толчках обеспечивает воздействие массы всего ряда, которое воспринимает в одном 1шправлении по одному выступу у крайних чушек, а в поперчном направлении гаппь по одному выступу у каждой . Недостатком этой чушки является также зависимость прочности взаимозамыкання от точности изготовления чушек, так как на величину перекрытия одного выступа другим влияет сумма допусков изготовления каждой чушки. Причина состоит в том, что все число чу шек в ряду штаббля размещено между выступами соседнего ряда. Для гарантии такого размешения размер мезкду выступами равен сумме наибольших допускаемых размеров каждой размещаемой между ними чушки в штабеле. А при изготовлешш чушек по минимальному допускаемому размеру ширины, образуется суммар ный зазор, исключаюший перекрытие между- выступами. Поэтому для обеспечения шщежности взаимозамыкания такой чушки в штабеле требуется повьш1енная точность ее изготовления. Следствием этих недостатков является также использование дополнительно устройств по обвязгсе штабеля лентой, что усложняет производство Кроме того, известная чушка характеризуется сложностью осуществления надежной механизированной сборки штабеля, так как гдри формировании ряда чушек длоя последующей укладки его в штабель каждая чушка перемешается на меньшем основании до унора друг в друга. При этом некоторые чушки опрокидываются на боковую поверхность и перекашиваются. Поэтому на металлурпгческих заводах, отшшакшшх такие чутки, при механизированной укладке их в штабель предусмотрено . дополнительно использование руч ного труда по устранению неправильных положений чушек. Целью изрбретения является повышени 1ФОЧНОСТИ взаимозамыкания чушек в штабеле и упрощение сборки из них штабеля. Постатшенная цель достигается тем, что в чушке, содержащей верхнее и нижнее основания, продольные боковые повер ности п выступы на 1шжнвм основании и на продольных боковых поверооюстях, чис 84 л о промежутков между выступами на нижнем основании и на продольной боковой поверхности равно числу чушек в ряду штабеля, расстояние между выступами на нижнем основании равно швртге верхнего основания, и расстояние между выступами на продольной боковой поверхности равно ширине нижнего основания чушки. На фиг. 1 изображена чушка и ее поперечное сечение А-А; на фиг. 2 - шта- бель собранный из этих чушек, вид спередщ на 4иг. 3 - разрез Б-Б на фиг. 2. Чушка содержит верхнее основание 1, нижнее основание 2, продольные боковые поверхности 3, выступы 4 на нижнем основании 2 и выступы 5 на продольных боковых поверхностях 3. Количество промежутков между выступами 4 на нижнем основании 2 и количество промежутков между выступами 5 на продольной боковой поверхности 3 вьшсшнено равным числу чушек в ряду штабеля, например трем. Размер с( каждого промежутка между выступами 4 на нижнем основании 2 выполнен соответственно размеру q ширины верхнего основания 1. Размер каждого гфомеясутка между выступами 5 на боковой поверхности 3 вьшолнен соответ- ственно размеру feij ширины нижнего основания 2. Шаг -t расположения промежутков между выступами 4 и 5 вьшолнен соответственно наибольшему допускаемому значению габаритного размера с ширины чушки. Для образования штебатя чушки набирают в ряд с расположением их друг относительно друга на шаге t . Каждая чушка расположена нижним основанием 2 вниз. Каждый ряд устанавливают на предьщуший с поворотом ро отношению к нему на 90 вокруг его центра. При установке одного ряда чушек на другой нижние основания 2 опускаемого ряда ложатся на верхние основания 1 предыдушего рада, а все выступы 4 на нижних основаниях 2 опускаемого ряда входят в промежутки между выступами 5 на бсжовых поверхностях 3 предыдущего рада, образуя таким образом замыкание каждой чушки одного рада с каждой чушкой соседнего ряда. Так же укладывают все остальные ряды. При укладке требуемого числа радов формирование штабеля считают законченным. Технико-экономический эффеет от использования предложенной чушки состоит в том, что упрощение сборки штабелей позволяет осушествить надежную механиэхфованную сбсрку штабеля без допошштельного участия в ней человека. Сборка штабеля упрощается за счет того, что набор ряда чушек на определеннее шаге друг от друга не требует допапшггельного перемещения каждой чушки по меньш основанию до упора в соседнюю, что це вызывает опрокидываний чущек на бокову пов зшостъ и прекосов. .Конструкция чушки не требует чередования переворота при наборе из ник ряда шгабеля, а предусматривает для всех чушек в ряду и в иггабеле одинаковое положение - на меньшем основании, что дополнительно упрошйет захват рада чущек ддя переноса и укладки его в штабель. Кроме того, для образования взаимозамыкания в штабеле конструкция чушки предусматривает лишь одно движение - ориентированное опускание одного ряда чушек на другой. Формула изобретения Чушка, содержащая верхнее и нижнее основания, продольные боковые поверх- ности и выступы на нижнем основании и на продольных бежевых поверхностях, отличающаяся тем, что, с цепью повышения .лрочносгн взаимозамы- кания чушек и упрощения сборки из них штабеля, число промежутков между выступами на нижнем основании и нахфодольной боковой пов ясяости равно числу чущек в р$щу штабеля, расстояние между :Высгу11ами на нижнем основании равно |лшрине верхнего основания, а расстояние между выступами на продольной боковой пов хности равно шщюиё нижнвгю основания чушкя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 216930/кл. В 22D З/ОО, 1967. 2.Авторское свидетельство СССР №212464, кл. В 22D З/ОО, 1967.

Авторы

Даты

1982-08-15—Публикация

1980-12-31—Подача