Г54) СПОСОБ ПОЛУЧЕНИЯ ИЛТЕРИЛЛА ИЗ ДВУОКИСИ КРЕМНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из двуокиси кремния | 1981 |

|

SU962340A1 |

| MCVD способ изготовления световодов с сердцевиной из кварцевого стекла, легированного азотом | 2018 |

|

RU2668677C1 |

| ГОРЕЛКА | 2008 |

|

RU2381186C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КВАРЦЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2061111C1 |

| Способ изготовления заготовки для вытягивания кварцевых волоконных световодов | 2016 |

|

RU2649989C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2002 |

|

RU2226503C1 |

| Способ получения покрытия на основе диоксида кремния внутренней поверхности кварцевого изделия | 2015 |

|

RU2631779C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИСТО-ТИТАНОВЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2382094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1999 |

|

RU2169119C1 |

Изобретение относится к получению материалов из двуокиси кремния, которые могут быть использованы при изготовлении кварцевых тиглей, используемых в полупроводниковом производстве.

Известен способ получения заготовок из двуокиси кремния на вращающейся и/или аксиально перемещающейся оправке путем высокотемпературного парового гидролиза летучего галоида кремния в пламени кислородно-водородной горелки fij.

При транспортировке реакционной парогазовой смеси от испарителя к факелу кислородно-водородной горелки температура смеси из-за тепловых потерь снижается. Происходит конденсация жидких хлоридов из парогазовой смеси на внутренней поверхнос ;- подающей аппаратуры. Из-за этого меняется состав парогазовой смеси, поступающей в горелку, что приводит к снижению скорости осаждения двуокиси кремния и плотности материала заготовки.

Наиболее близким техническим решением к предлагаемому является способ получения материала из двуокиси кремния путем высокотемпературного парового гидролиза предварительно нагретых до 50-275с галоидных соединений

с кислородом в потоке низкотемпературной реакционной плазм1т1. Предварительный нагрев реакционной парогазовой смеси осуществляют нагревательной лентой с высоким сопротивлением ,

Однако в этом способе процент извлечения двуокиси кремния из продуктов реакции является низким. Из-за этого не обеспечивается необходимая скорость получения материала. Хроме того, плотность полученного материала оказывается недостаточной для обеспечения высокого качесЬтва изделий, например тиглей, получаемых из материала после его дальнейшего спекания.

Цель изобретения - увеличение скорости осаждения двуокиси кремния и повышение плотности материала. ,.

Поставленная цель достигается тем, 20 что согласно способу получения материала из двуокиси кремния путем высокотемпературного парового гидролиза предварительно,нагретых галоидных соединений кремния с кислородом в потоке низкотемпературной реакционной

плазмы предварительный нагрев галоидных соединений кремния с кислородом осуществляют до 300-50Сс.

Нагревая реакционную парогазовую 30 смесь галоидных соединоний кремния

с кислородом до ЗОО-ЗОО С, осуадест вляют предварительное взаимодействие компонентов парогазовой смеси с образованием промежуточных продуктов реакции, в результате чего высокотем-. пературный гидролиз происходит .полнее увеличивается степень превращения исходных продуктов в двуокись кремния- -.

Экспериментально установлено, что при этом повышается С1сорость получения на оправке материала из двуокиси кремния.. Повышается также плотность материала из двуокиси кремния.

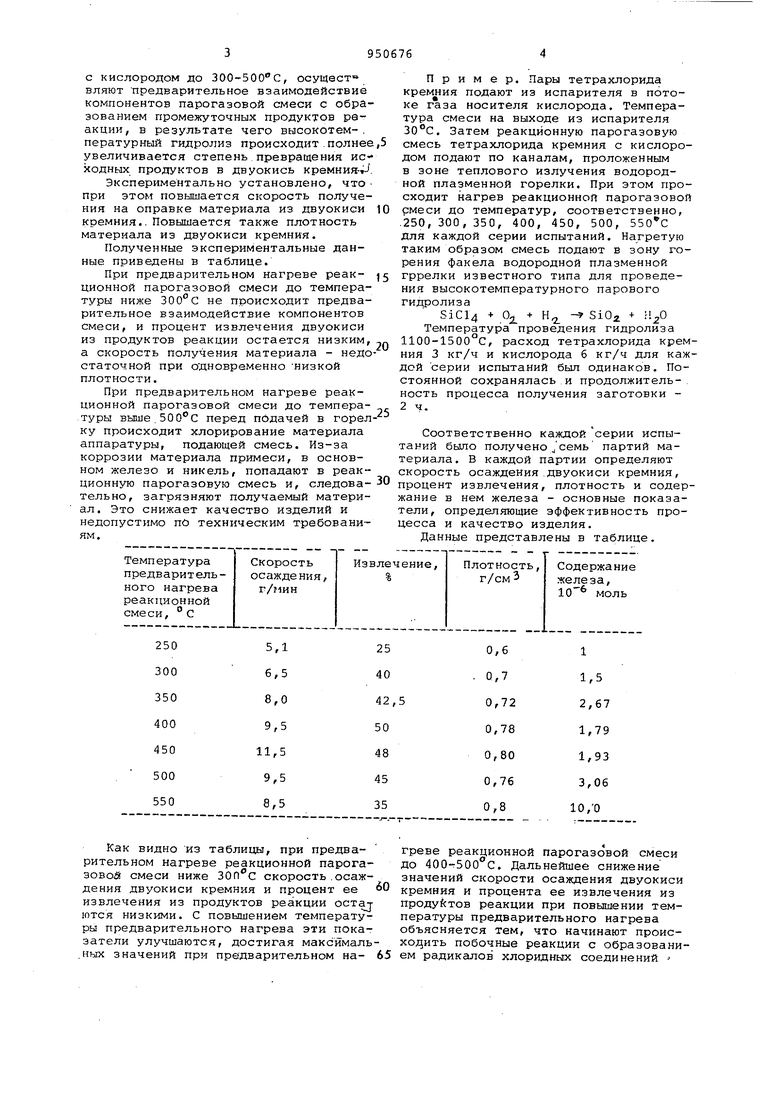

Полученные экспериментальные данные приведены в таблице.

При предварительном нагреве реакционной парогазовой смеси до температуры ниже 300°С не происходит предварительное взаимодействие компонентов смеси, и процент извлечения двуокиси из продуктов реакции остается низким, а скорость получения материала - недостаточной при одновременно -низкой плотности.

При предварительном нагреве реакционной парогазовой смеси до темпера.туры выше. перед подачей в горелку происходит хлорирование материала аппаратуры, подающей смесь. Из-за коррозии материала примеси, в основном железо и никель, попадают в реакционную парогазовую смесь и, следовательно, загрязняют получаемый материал. Это снижает качество изделий и недопустимо пО техническим требованиям.

Как видно из таблицы, при предварительном нагреве реакционной парогазовой смеси ниже скорость.осаждения двуокиси кремния и процент ее О извлечения из продуктов реакции остат ются низкими. С повышением температуры предварительного нагрева эти показатели улучшаются, достигая максймаль.ных значений при предварительном на- 65

Пример. Пары тетрахлорида кремния подают из испарителя в потоке газа носителя кислорода. Температура смеси на выходе из испарителя 30°С. Затем реакционную парогазовую смесь тетрахлорида кремния с кислородом подают по каналам, проложенным в зоне теплового излучения водородной плазменной горелки. При этом просходит нагрев реакционной парогазовой рмеси до температур, соответственно, .250, 300, 350, 400, 450, 500, Для каждой серии испытаний. Нагретую таким образом смесь подают в зону горения факела водородной плазменной гррелки известного типа для проведения высокотемпературного парового гидролиза

SiCl4 - 0,j + Н,2 -9 SiOa +

Температура проведения гидролиза 1100-1500°С, расход тетрахлорида кремния 3 кг/ч и кислорода б кг/ч для каждой серии испытаний был одинаков. Постоянной сохранялась и продолжительность процесса получения заготовки 2 ч.

Соответственно каждой серии испытаний бьлпо получено j семь партий материала . В каждой партии определяют скорость осаждения.двуокиси кремния, процент извлечения, плотность и содержание в нем железа - основные показатели, определяющие эффективность процесса и качество изделия.

Данные представлены в таблице.

греве реакционной парогазовой смеси до 400-г500с. Дальнейшее снижение значений скорости осаждения двуокиси кремния и процента ее извлечения из Продуктов реакции при повышении температуры предварительного нагрева объясняется тем, что начинают происход ить побочные реакции с образованием радикалов хлоридных соединений -

кремния, которые, взаимодействуя между собой, затрудняют разложение с образованием двуокиси кремния.

Необходимые значения плотности материала достигаются при предварительном нагреве до ЗОО-ЗБО С. Однако при температурах предварительного нагрева выше 500 С происходит коррозия горелки, и содержание примесей железа в материале превышает допустимое по техническим условиям значение.

Применение предлагаемого способа получения материала из двуокиси кремния по сравнению с известным обеспечивает повышение скорости осаждения двуокиси кремния .на оправку и плотности получаемого материала, благодаря использованию в способе нового температурного режима - предварительного нагрева реакционной парогазовой смеси до 300-500°С. Применение такого температурного режима обеспечивает повышение степени гидролиза тетрахлорида кремния на 20-25%. Скорость осаждения двуокиси кремния возрастает в 1,3-1,9 раза. Плотность материала

увеличивается на 15-29%, что существенно повшиает качество изделий, получаемых из заготовок.

Формула изобретения

Способ получения материала из двуокиси кремния путем высокотемпературного парового гидролиза предварительно нагретых галоидных соединений кремния с кислородом в потоке низкотемпературной реакционной плазмы, о т л ичающи и -с я тем, что, с целью увеличения скорости осаждения двуокиси кремния и повьлиения плотности материала, предварительный нагрев гало идных соединений кремния с кислородом осуществляют до300-500 С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-15—Публикация

1980-11-11—Подача