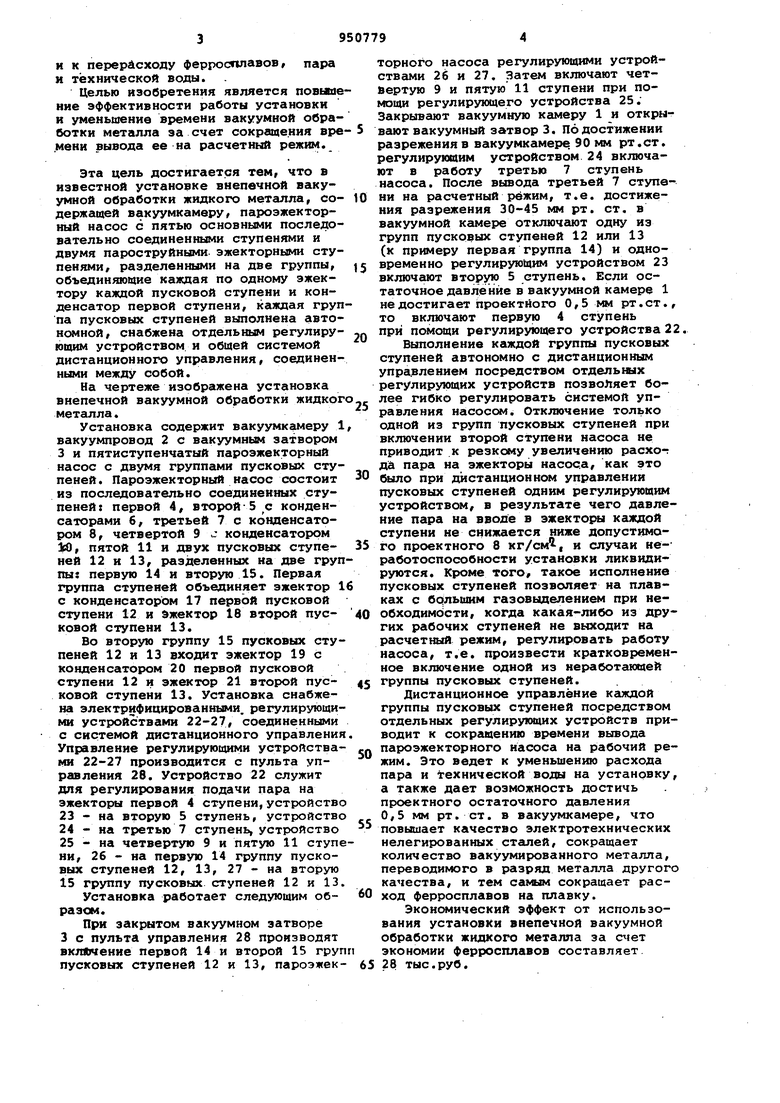

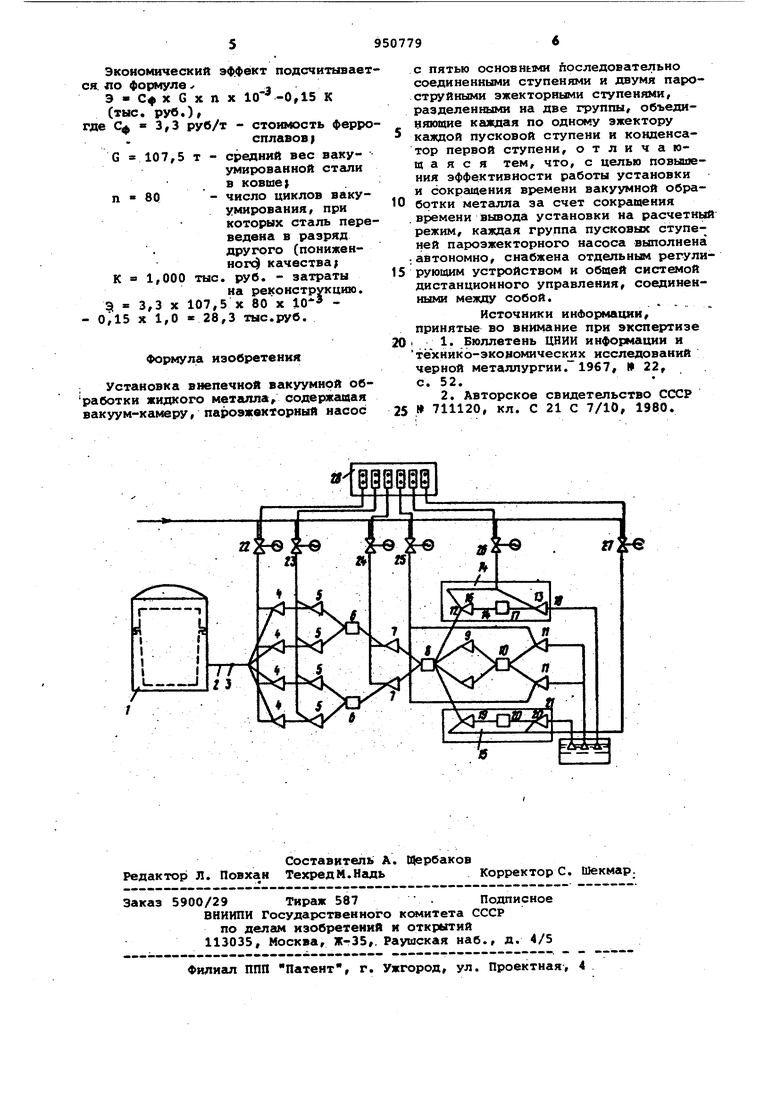

Изобретение относится к металлургии, в частности к устройствам вакуумной обработки жидкого металла. Известна установка внепечной ваку умной обработки жидкого металла, состоящая из вакуумной камеры, вакуумпровода с вакуумным затвором и четыр ступенчатого пароэжекторного насосаC Недостатком её является длительность выхода на рабочий период откач ки. Наиболее близкой по технической сущности и достигаемому результату к изобретению является установка вне печной вакуумной обработки жидкого металла, содержащая вакуумкамеру, пароэжёкторный насос с пятью основными последовательно соединенными ступенями и двумя пусковыми пароструйными эжектррными ступенями, раз деленными на две группы,, объединяющи каждая по одному эжектору каждой пус ковой ступени и конденсатор первой ступени С2р. Опыт 31« плуатации установки показывает, чto отключение обоих пуско.вых ступеней одновременно с включени ем второй ступени не позволяет выводить насос на проектные параметры Гв вакуумной камере не достигается проектного остаточного давления 0,5 мм рт. ст.). Пусковые ступени являются наиболее могцными по потреблению пара из всех ступеней и попыт- : ки не отключить их одновременно с пуском второй ступени приводятк резкому увеличению расхода пара и соответственно к снижению его давления на вводе в каждую ступень ниже допустимого по проекту 8 кг/см . Установка, практически, при таком давлении пара становится неработоспособной. Дистанционное управление пусковыми ступенями, осуществляемое одним регулирующим устройством, приводит к недостаточной гибкости системы управления всем пароэжекторным насосом. Все это приводит к тому, что время выхода пароэжекторного насоса на рабочий режим удлиняется, что приводит к снижению температуры металла в ковше, а недостижение проектного остаточного давления 0,5 мм рт. ст. приводит к снижению качества электротехнических нелегированных сталей из вакуумированного металла и даже перевода ряда марок металла, подвергающегося вакуумной обработке в разряд металла другого качества, не требующего вакуумной Обработки, следовательно. и к перерасходу феррос11лавов, пара и технической воды. Целью изобретения является повыше ние эффективности работы установки и уменьшение времени вакуумной обработки металла за счет сокращения вре меня вывода ее на расчетный режим. Эта цель достигается тем, что в известной установке внепечной вакуумной обработки жидкого металла, содержащей вакуумкамеру, пароэжекторный насос с пятью основными последовательно соединенными ступенями и двумя пароструйными эжекторными ступенями, разделенными на две группы, объединяющие каждая по одному эжектору каждой пусковой ступени и конденсатор первой ступени, каждая груп па пусковых ступеней выполнена автономной, снабжена отдельным регулирующим устройством и общей системой дистанционного управления, соединенными между собой. На чертеже изображена установка внепечной вакуумной обработки жидког металла. Установка содержит вакуумк меру 1 вакуумпровод 2 с вакуумным затвором 3 и пятиступенчатый пароэжекторный насос с двумя группами пусковых ступеней. Пароэжекторный насос состоит из последовательно соединенных ступеней: первой 4, второй-5 с конденсаторами 6, третьей 7 с конденсатором 8, четвертой 9 j конденсатором i8, пятой 11 и двух пусковых ступеней 12 и 13, разделенных на две груп пы: первую 14 и вторую 15. Первая группа ступеней объединяет эжектор 1 с конденсатором 17 первой пусковой ступени 12 и Эжектор 18 второй пусковой ступени 13. Во вторую группу 15 пусковых ступеней 12 и 13 входит эжектор 19 с конденсатором 20 первой пусковой ступени 12 и эжектор 21 второй пусковой ступени 13. Установка снабжена электрифицированными, регулирующими устройствами 22-27, соединенными с системой дистанционного управления Управление регулирующими устройствами 22-27 производится с пульта управления 28. Устройство 22 служит для регулирования подачи пара на эжекторы первой 4 ступени,устройство 23- на вторую 5 ступень, устройство 24- на третью 7 ступень, устройство 25- на четвертую 9 и пятую 11 ступе ни, 26 - на первую 14 группу пусковых ступеней 12, 13, 27 - на вторую 15 группу пусковых ступеней 12 и 13. Установка работает следующим образом. При закрытом вакуумном затворе 3 с пульта управления 28 производят включение первой 14 и второй 15 груп пусковых ступеней 12 и 13, пароэжекторного насоса регулирующими устройствами 26 и 27. Затем включают четвертую 9 и пятую 11 ступени при помощи регулирующего устройства 25; Закрывают вакуумную камеру 1 и открывают вакуумный затвор 3. По достижении разрежения в вакуумкамере 90мм рт.ст. регулирующим устройством 24 включают в работу третью 7 ступень насоса. После вывода третьей 7 ступени на расчетный режим, т.е. достижения разрежения 30-45 мм рт. ст. в вакуумной камере отключают одну из групп пусковых ступеней 12 или 13 (к примеру первая группа 14) и одновременно регулирующим устройством 23 включают вторую 5 ступень. Если остаточное давление в вакуумной камере 1 не достигает проектного 0,5 мм рт.ст., то включают первую 4 ступень при помощи регулирующего устройства 22. Выполнение каждой группы пусковых ступеней автономно с дистанционным управлением посредством отдельилх регулирующих устройств позволяет более гибко регулировать системой управления насосом. Отключение только одной из групп пусковых ступеней при включении второй ступени насоса не приводит к резкому увеличению расхо-т да пара на эжекторы насоса, как это было при дистаиционн( управлении пусковых ступеней одним регулирующим устройством, в результате чего давление пара на вводе в эжекторы каждой ступени не снижается ниже допустимого проектного 8 кг/см, и случаи не-работоспособности установки ликвидируются. Кроме того, такое исполнение пусковых ступеней позволяет на плавках с большим газовыделением при необходимЬсти, когда какая-либо из других рабочих ступеней не выходит на расчетный режим, регулировать работу иасоса, т.е. произвести кратковременное включение одной из неработающей группы пусковых ступеней. Дистанционное управление каждой группы пусковых ступеней посредством отдельных регулирующих устройств приводит к сокращению времени вывода пароэжекторного насоса на рабочий режим. Это ведет к уменьшению расхода пара и технической воды на установку, а также дает возможность достичь проектного остаточного давления 0,5 мм рт. ст. в вакуумкамере, что повышает качество электротехнических нелегированных сталей, сокращает количество вакуумированного металла, переводимого в разряд металла другого качества, и тем самым сокращает расход ферросплавов на плавку. Экономический эффект от использования установки внепечной вакуумной обработки жидкого металла за счет экономии ферросплавов составляет 28 тыс.руб.

Экономический эффект подсчитываетя ло формуле а

Э - Сф X G X п X 10 -0,15 К

(тыс. руб.)

де Сф в 3,3 рув/т - стоимость ферросплавов I

G 107,5 т - средний вес вакуумированной стали в ковше}

число циклов ваку80

п умирования, при которых сталь переведена в разряд другого {пониженногс качества; К 1,000 тыс. руб. - затраты

на реконструкцию. 31 3,3 X 107,5 X 80 X 10 X 1,0 «28,3 тыс.руб.

Формула изобретения

; Установка внепечной вакуумной обработки жидкого металла, содержащая

вакуум-камеру, пароэжвкторный насос

с пятью основньзми последовательно соединенными ступенями и двумя пароструйными эжекторными ступенями, разделенными на две группы, объединяющие каждая по одному эжектору

каждой пусковой ступени и конденсатор первой ступени, отличающаяся тем, что, с целью повышения эффективности работы установки и сокращения времени вакуумной обработки металла за счет сокращения

времени вывода установки на расчетный режим, каждая группа пусковых ступеней пароэжекторного насоса выполнена автономно, снабжена отдельным регулирующим устройством и общей системой дистанционного управления, соединенными между собой.

Источники информации, принятые во внимание при экспертизе

Бюллетень ЦНИИ информации и тёхнико-эковомическ 1х исследований черной металлургии. 1967, 22, с. 52.

2. Авторское свидетельство

I 711120, кл. С 21 С 7/10, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной вакуумной обработки жидкого металла | 1978 |

|

SU711120A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

| Способ циркуляционного вакуумирования металла | 1982 |

|

SU1092188A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДИСТИЛЛЯЦИИ КАПРОЛАКТАМА | 2011 |

|

RU2458052C1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| СПОСОБ ОЧИСТКИ ОТ СЕРОВОДОРОДА ГАЗОВ РАЗЛОЖЕНИЯ С УСТАНОВКИ АТМОСФЕРНО-ВАКУУМНОЙ ИЛИ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2544993C1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ МОЛОКА | 1991 |

|

RU2040903C1 |

| Каскадная теплонасосная установка для отопления и горячего водоснабжения помещений сферы быта и коммунального хозяйства | 2016 |

|

RU2638252C1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

Авторы

Даты

1982-08-15—Публикация

1980-12-08—Подача