Изобретение относится к области металлургии, а именно к конструкционным сталям, закаливающимся на воздухе, применение которых возможно в термоупрочненных конструкциях и крупногабаритных изделиях.

Известна низкоуглеродистая бейнитная сталь (заявка Японии №53-6613, кл. С22С 38/38, 1978), содержащая, мас.%:

Бейнитная структура не способна обеспечить достаточную прочность и ударную вязкость в широких температурных интервалах и особенно при низких температурах из-за небольшой прокаливаемости при минимальном содержании углерода и легирующих элементов и относительно невысокой вязкости бейнита.

Недостатки бейнитной структуры могут быть устранены использованием низкоуглеродистых мартенситных сталей. В качестве аналога (Патент РФ №2009260 от 15 марта 1994 г. Высокопрочная свариваемая сталь // Л.М.Клейнер, И.В.Толчина, Л.Д.Пиликина, A.M.Молганов, В.М.Архипов) выбрана сталь со следующим соотношением компонентов, мас.%:

Недостатком данной стали являются низкие механические свойства. Повысить механические свойства возможно изменением состава, когда при указанном выше в аналогах содержании элементов дополнительно введены Ni - не более 4,0%, Cu - не более 2,5%, N - 0,001-0,25%, Са - не более 0,15%, РЗМ - не более 0,03%, Се - 0,005-0,15%. В качестве прототипа (Патент РФ №2314361 от 10 января 2008 г. Высокопрочная, свариваемая сталь с повышенной прокаливаемостью // Л.М.Клейнер, И.В.Толчина, А.А.Шацов) выбрана сталь следующего состава, мас.%:

При выбранном соотношении компонентов прокаливаемость на воздухе с образованием мартенситной структуры обеспечивается в сечениях до 200 мм. Дальнейшее повышение характеристик прочности и/или вязкости возможно в случае образования реечно-глобулярной структуры с различным соотношением высокотемпературных морфологических типов мартенсита (обе составляющие - реечная и глобулярная являются высокотемпературными формами мартенсита). Такой тип структуры с повышенными свойствами может быть получен термической обработкой прототипа и/или изменением состава стали.

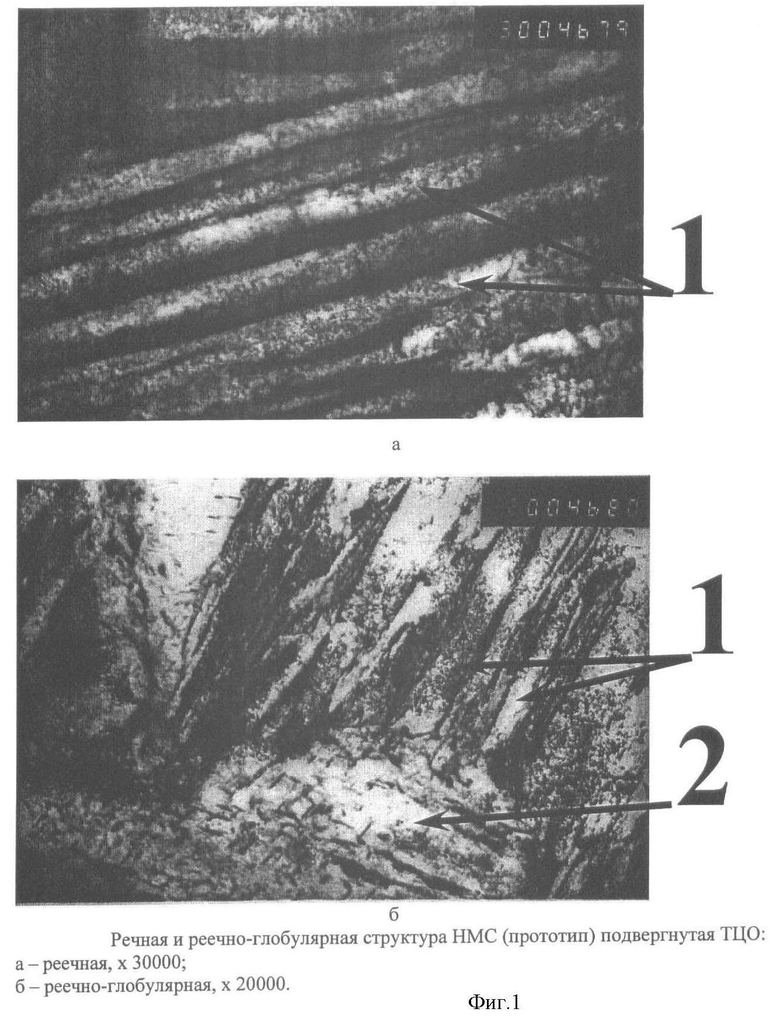

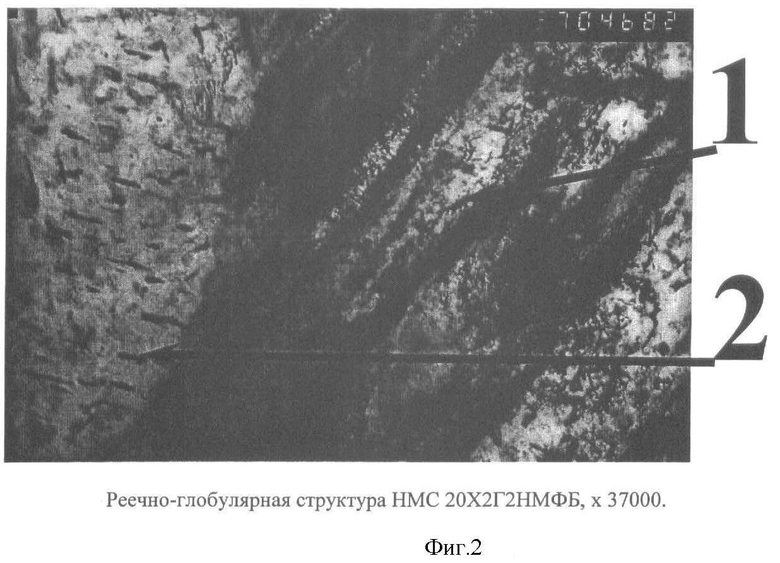

В тех случаях, когда использовали составы, соответствующие прототипу, для получения реечно-глобулярной структуры (фиг.1) применяли специальную термоциклическую обработку (ТЦО), при большем содержании углерода подобную структуру можно получить без ТЦО, термической обработкой стали 20Х2Г2НМФБ, включающей закалку с охлаждением на спокойном воздухе (фиг.2).

Структура состоит из реечного 1 и глобулярного 2 морфологических типов мартенсита.

Таким образом, известные низкоуглеродистые стали позволяют получить реечно-глобулярную структуру мартенсита только после специально подобранных режимов ТЦО, в то время как новые составы позволяют получать подобного типа структуру только термической обработкой, включающей закалку с деформационного нагрева или после аустенитизации с охлаждением на спокойном воздухе и последующего отпуска.

Целью изобретения является разработка малоуглеродистых сталей с реечно-глобулярной структурой мартенсита и высокой прокаливаемостью на спокойном воздухе. Кроме того, НМС должны обладать высокой технологичностью при изготовлении сварных конструкций и металлургических полуфабрикатов, термоупрочненных совмещением горячего формообразования с закалкой (совмещенный процесс) или аустенитизацией с последующим охлаждением на воздухе и отпуском, и обеспечивать повышенные прочность и ударную вязкость.

Поставленная цель достигается применением термической обработки и тем, что в сталь, содержащую углерод, кремний, хром, марганец, никель, молибден, ванадий, титан, ниобий, кальций, медь, азот, церий и редкоземельные элементы, дополнительно вводят углерод, при суммарном содержании карбидообразующих элементов не более 9% и при следующем соотношении ингредиентов, мас.%:

Таким образом, получение реечно-глобулярной структуры обеспечивает содержание углерода от 0,182 до 0,272% при заданных концентрациях легирующих добавок и последующая термообработка.

По результатам поиска в патентной и научно-технической литературе не обнаружено сталей, имеющих такой же качественный и количественный состав компонентов в сочетании с такой же термической обработкой, обеспечивающей реечно-глобулярную структуру, на основании чего можно сделать вывод о соответствии предлагаемой стали критерию "существенные отличия".

Соотношение компонентов в выбранном сочетании в предлагаемых составах благодаря образованию структуры реечно-глобулярного мартенсита обеспечивает повышение комплекса характеристик механических свойств и технологичность. Необходимые свойства получены благодаря тому, что углерод, хром, никель и марганец в указанных пределах обеспечивают высокую устойчивость переохлажденного низкоуглеродистого аустенита и, следовательно, прокаливаемость при охлаждении на воздухе с образованием реечно-глобулярной структуры. Для обеспечения работоспособности после охлаждения в широких температурных интервалах, например после сварки, сталь должна содержать молибден. Молибден дополнительно увеличивает прокаливаемость, обеспечивает свариваемость и снижает склонность к отпускной хрупкости. Ванадий, и/или титан, и/или ниобий, введенные в сталь, легированную хромом, марганцем, никелем и молибденом при содержании в ней углерода 0,182-0,272%, связывают часть углерода в карбиды, обусловливающие дополнительное упрочнение малоуглеродистой легированной основы, закаливающейся при охлаждении на воздухе с образованием мартенситной структуры; церий и/или кальций в стали образуют благоприятную форму неметаллических включений; титан, и/или ванадий, и/или ниобий, и/или церий, и/или кальций в заданных пределах способствуют измельчению зерна, обеспечивая необходимую ударную вязкость при высокой прочности, и повышают отпускоустойчивость стали.

Итак, для формирования структуры реечно-глобулярного мартенсита достаточно, чтобы сталь содержала хром, марганец и никель в указанных соотношениях, кроме того, по мере необходимости для повышения значений характеристик работоспособности и технологичности в сталь дополнительно вводят молибден, и/или ванадий, и/или титан, и/или ниобий, и/или церий, и/или кальций, и/или РЗМ в указанных соотношениях.

Содержание углерода в пределах 0,182-0,272% является оптимальным в заданных пределах легирования для обеспечения прочности в указанном диапазоне значений. Содержание углерода менее 0,182% снижает некоторые характеристики конструкционной прочности и не позволяет без применения специально подобранных режимов термоциклирования получать реечно-глобулярную структуру.

Комплекс характеристик механических свойств обусловлен гарантированным обеспечением получения структуры реечного и глобулярного мартенсита при закалке медленным охлаждением на воздухе. Отличительной особенностью сталей с такой структурой мартенсита является возможность осуществления совмещенного процесса горячего формообразования с закалкой охлаждением на воздухе, поскольку обеспечивается высокая ударная вязкость. Такой процесс становится возможным, поскольку ответственным за вязкость является размер характерных элементов структуры мартенсита, слабо зависящий от параметров горячей обработки давлением, т.е. температурного интервала и значений степеней деформации.

Таким образом, предложенный состав и режимы термообработки обеспечивают при закалке на воздухе предел текучести σ0,2=1100-1400 МПа, ударную вязкость KCV=70 Дж/см2 и более.

На основании изложенного можно сделать вывод о соответствии предлагаемого состава критерию "новизна" и "положительный эффект".

Для исследования изготовили слитки по 50 кг, сталь плавили в индукционных печах. Из стали каждой плавки изготовили прутки ⌀ 19 мм для исследования механических свойств и устойчивости аустенита.

В табл.1, 2 представлен химический состав исследованных сталей.

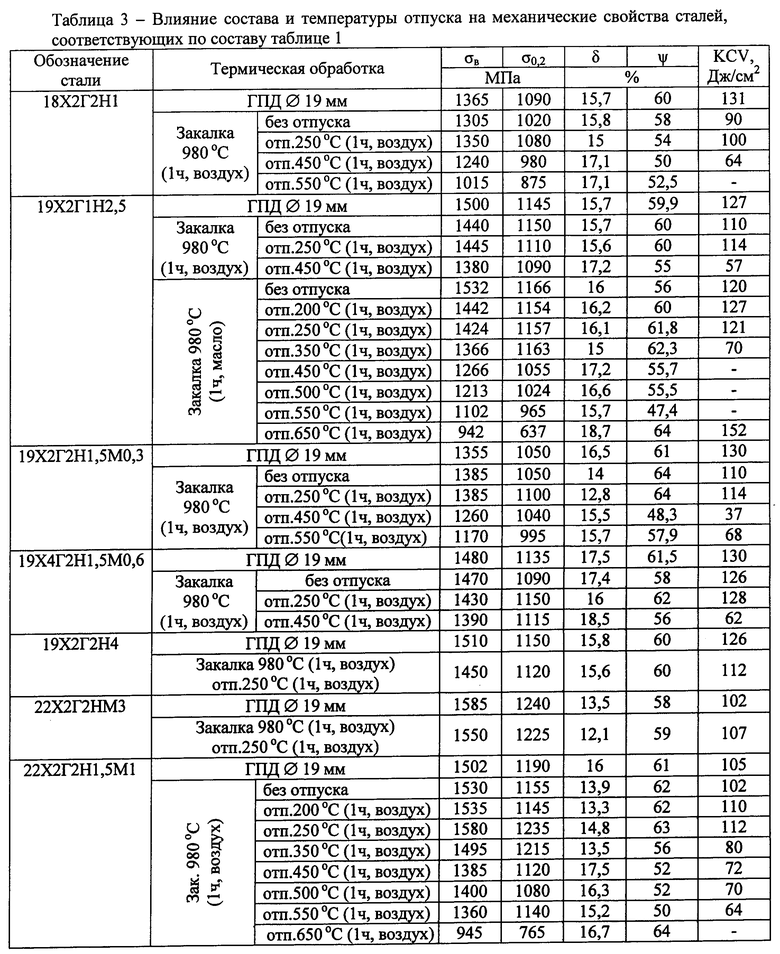

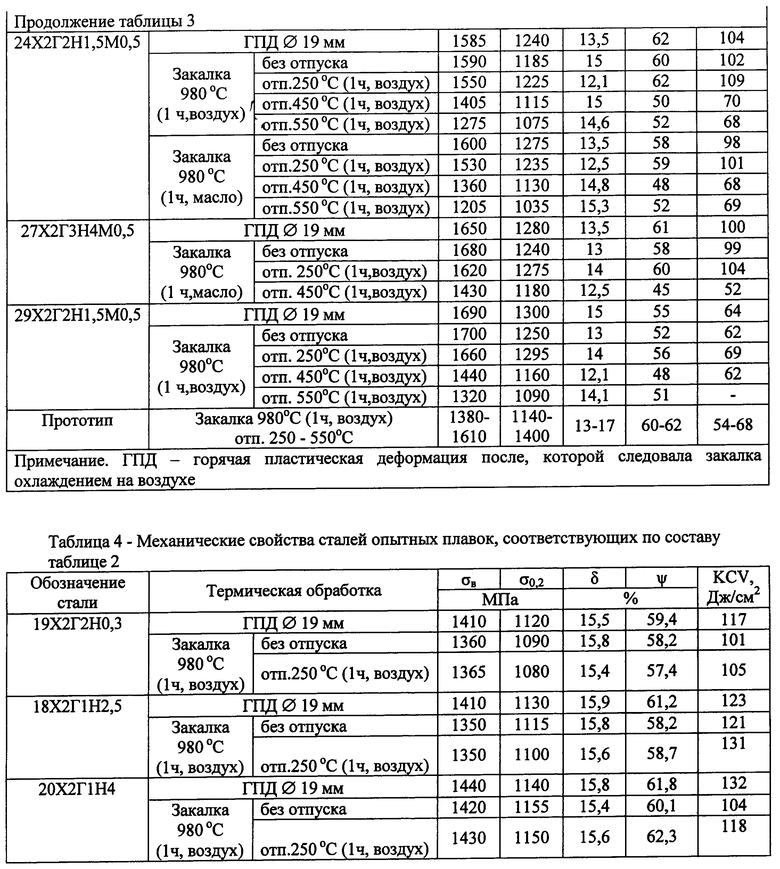

Механические свойства определяли на образцах разрывных тип Ш-7к ГОСТ 1497-84 и ударных тип 13 ГОСТ 9454-78 после термического упрочнения их по режимам, оптимальным для стали-прототипа и стали предлагаемого состава, табл.3, 4.

Стали, в состав которых не вводили молибден, ванадий, ниобий, титан, медь, кальций, церий и РЗМ, представлены в таблице 2.

Механические свойства сталей представлены в таблице 3.

Механические свойства сталей, в состав которых не вводили молибден, ванадий, ниобий, титан, медь, кальций, церий и РЗМ, представлены в таблице 4.

Таким образом, при близких с прототипом значениях прочности формирование реечно-глобулярной структуры обеспечивает более высокую вязкость (KCV) по сравнению со сталями с меньшим содержанием углерода (прототип) и сталями с большим содержанием углерода, не имеющими реечной и глобулярной структуры.

Краткое описание чертежей

Фигура 1 - Речная и реечно-глобулярная структура НМС (прототип), подвергнутая ТЦО:

а - реечная, × 30000;

б - реечно-глобулярная, × 20000.

Представлена тонкая структура низкоуглеродистой мартенситной стали, являющейся прототипом, подвергнутая термоциклической обработке. 1 - реечная составляющая, 2 - глобулярная составляющая структуры.

Фигура 2 - Реечно-глобулярная структура НМС 20Х2Г2НМФБ, × 37000. Представлена тонкая структура разработанной низкоуглеродистой мартенситной стали, закаленной на спокойном воздухе. 1 - реечная составляющая, 2 - глобулярная составляющая структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| Способ получения низкоуглеродистой мартенситной стали | 2020 |

|

RU2760140C1 |

| ВЫСОКОПРОЧНАЯ, СВАРИВАЕМАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2005 |

|

RU2314361C2 |

| Способ получения изделий из заготовок из низкоуглеродистой мартенситной стали (варианты) | 2023 |

|

RU2828902C1 |

| ТЕПЛОСТОЙКАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2081199C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009260C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СТАЛЬ И ЕЕ ВАРИАНТЫ | 1995 |

|

RU2094519C1 |

| Высокопрочная свариваемая сталь | 1983 |

|

SU1145046A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

Изобретение относится к области металлургии, а именно к конструкционным сталям, закаливающимся на воздухе, используемым в термоупрочненных конструкциях и крупногабаритных изделиях, а также для минимизации изменений формы и размеров изделий при термообработке. Сталь содержит, мас.%: углерод 0,182-0,272, хром 1,2-4,0, никель 0,3-4,0, марганец 1,0-3,0, молибден не более 3,0, ванадий не более 0,3, медь не более 2,5, титан не более 0,1, ниобий не более 0,15, кремний не более 0,6, азот 0,001-0,25, кальций не более 0,15, церий не более - 0,15, РЗМ не более 0,03, железо остальное. После закалки с деформационного нагрева или после аустенитизации с охлаждением на спокойном воздухе и последующего отпуска она имеет реечно-глобулярную мартенситную структуру. Сталь обладает повышенными ударной вязкостью и прочностью, высокой прокаливаемостью и технологичностью при изготовлении сварных конструкций и металлургических полуфабрикатов. 2 ил., 4 табл.

Сталь, содержащая углерод, кремний, хром, марганец, никель, молибден, ванадий, титан, ниобий, кальций, церий и железо, отличающаяся тем, что она дополнительно содержит медь, азот и РЗМ при следующем соотношении компонентов, мас.%:

при этом после закалки с деформационного нагрева или после аустенитизации с охлаждением на спокойном воздухе и последующего отпуска она имеет реечно-глобулярную мартенситную структуру.

| ВЫСОКОПРОЧНАЯ, СВАРИВАЕМАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2005 |

|

RU2314361C2 |

| Станок для изгибания профилей и труб | 1951 |

|

SU95020A1 |

| Низкоуглеродистая свариваемая сталь | 1990 |

|

SU1749310A1 |

| Способ получения эпихлоргидрина | 1980 |

|

SU950723A1 |

| Инструмент для чистовой и упрочняющей обработки наружных поверхностей вращения | 1977 |

|

SU639691A2 |

Авторы

Даты

2012-09-27—Публикация

2011-01-31—Подача