(54) СКЛАД СЫПУЧИХ МАТЕРИАЛОВ И СПОСОБ МОНТАЖА СКЛАДА СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Склад сыпучих материалов | 1980 |

|

SU893767A1 |

| Склад для хранения сыпучих и жидких материалов | 1976 |

|

SU935589A1 |

| Склад сыпучих материалов | 1982 |

|

SU1081082A1 |

| Открытый склад для сыпучих материалов | 1974 |

|

SU514082A1 |

| Склад сыпучих материалов | 1980 |

|

SU906825A1 |

| Склад цемента | 1977 |

|

SU716945A1 |

| Склад с пневматической разгрузкойдля СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU846460A1 |

| ПЕРЕСТАВНАЯ ОПАЛУБКА ДЛЯ ВОЗВЕДЕНИЯ БЕТОННЫХ СТЕН | 1993 |

|

RU2035569C1 |

| Склад сыпучих материалов | 1980 |

|

SU887368A1 |

| Склад для хранения сыпучих материалов | 1990 |

|

SU1738745A1 |

Изобретение относится к промышленному транспорту и может быть использовано для хранения сыпучих и мелкозернистых материалов, например, цемента. Известен склад цемента, прямоугольной планировки, содержащий последовательно установленные в ряд друг за другом цельнометаллические резервуары, оснащенные загрузочными и разгрузочными материалопроводами 1. Прямоугольная планировка склада требует индивидуальные под каждую емкость опорные элементы, обеспечивающие устойчивость каждой емкости. Это приводит к усложнению конструкции в целом и требует значительную длощадь для его размещения. Известен способ монтажа склада сыпучих материалов, включающий установку каждой , емкости на опоры 1. Недостатком способа является сложность монтажа емкостей, требующая индивидуальной установки каждой емкости. Наиболее близким техническим рещением к изобретению является склад сыпучих материалов, включающий центральную емкость, состоящую из соединенных между собой вертикально расположенных щитов, размещенные по его периметру периферийные емкости и опорные элементы 2. Несмотря на то, что этот склад более компактен и занимает меньщую площадь, чем склады прямоугольной планировки, однако масса его отдельных узлов, как центрального резервуара, опор и т.п. значительны. Недостатком способа является также необходимость установки мощных опорных элементов, индивидуальных для центральной и периферийных опор. Наиболее близким техническим решением к изобретению является способ монтажа склада сыпучих материалов, включающий установку стоек, размещение на них щитов центральной емкости с последующим их соединением между собой, монтаж периферийных емкостей на стойках 2. Монтаж этого складй сложен из-за необходимости монтировать центральную емкость на высоте. Целью изобретения является снижение материалоемкости и упрощение конструкции склада, а также упрощение его монтажа. Цель достигается тем, что в складе сыпучих материалов, включающем центральную емкость, состоящую из соединенных между собой вертикально расположенных щитов, размещенные по его периметру периферийные емкости и опорные элементы, периферийные емкости снабжены крепежными элементами, расположенными на их наружной поверхности со стороны, обращенной к центральной емкости, а по вертикальной оси симметрии каждого щита центральной емкости выполнены прорези в местах расположения крепежных элементов, при этом опорные элементы выполнены в виде стоек, состоящих из щарнирно соединенных между собой частей, причем часть стоек размещена по Наружному контуру каждой периферийной емкости, а остальные-по вертикальной оси симметрии щита центральной емкости, причем последние выполнены разъемными в месте щарнирного соединения, а их оси расположены под углом 120° к осям стоек, размещенных по наружнему контуру периферийных емкостей.

Согласно способу монтажа склада сыпучих материалов, включающему установку стоек, размещение на них щитов центральной емкости с последующим их соединением между собой, монтаж периферийных емкостей на стойках, после установки стоек их верхние части переводят в горизонтальное положение и сначала монтируют на верхних частях стоек в горизонтальном положении периферийные емкости, а затем закрепляют на них щиты центральной емкости, после чего поднимают периферийные емкости со щитами в вертикальное положение.

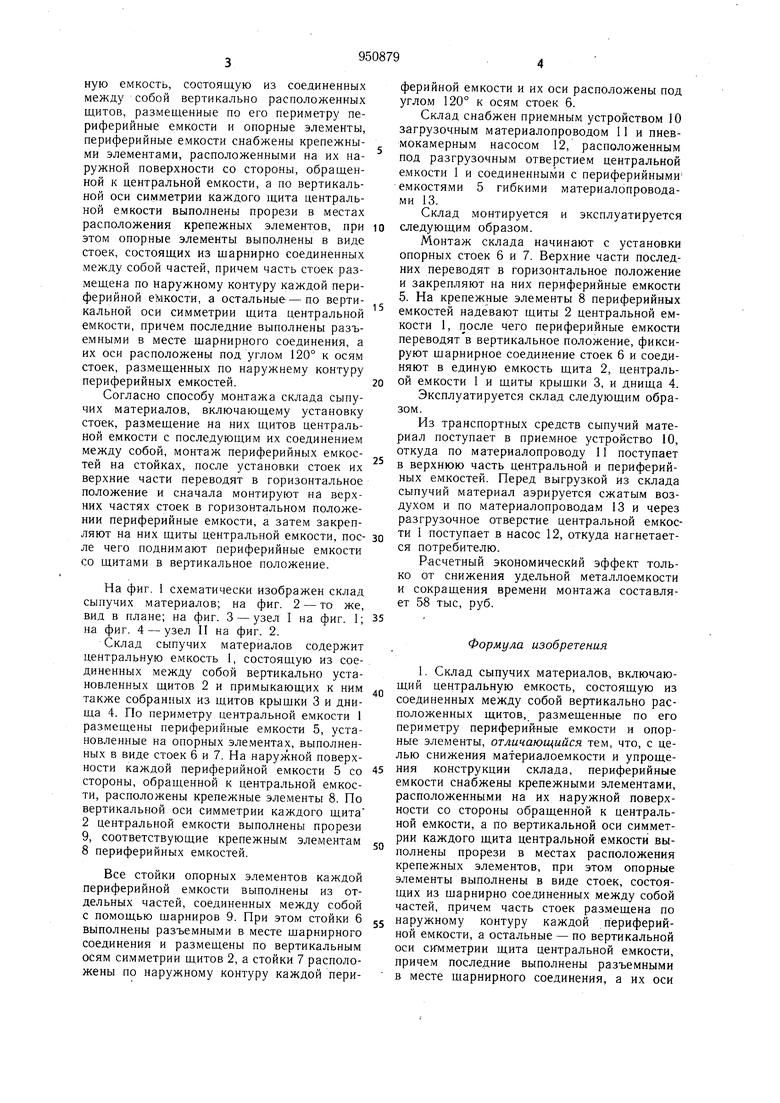

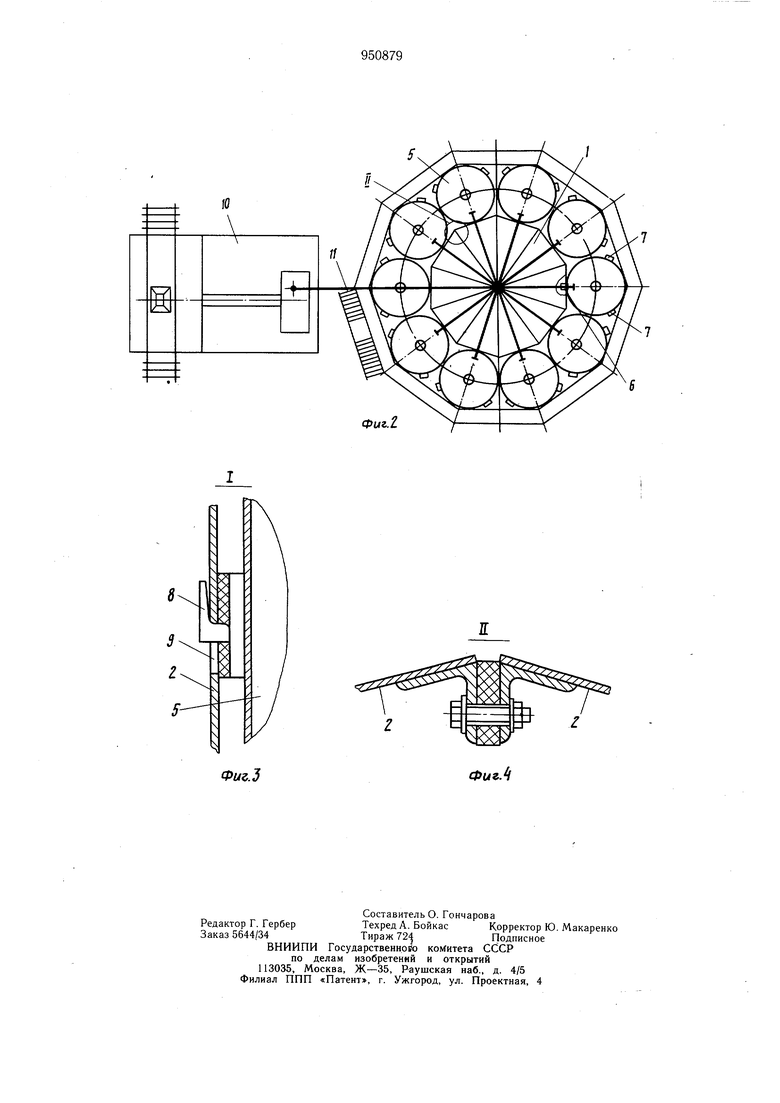

На фиг. 1 схематически изображен склад сыпучих материалов; на фиг. 2 - то же, вид в плане; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 2.

Склад сыпучих материалов содержит центральную емкость 1, состоящую из соединенных между собой вертикально установленных щитов 2 и примыкающих к ним также собранных из щитов крыщки 3 и днища 4. По периметру центральной емкости 1 размещены периферийные емкости 5, установленные на опорных элементах, выполненных в виде стоек 6 и 7. На наружной поверхности каждой периферийной емкости 5 со стороны, обращенной к центральной емкости, расположены крепежные элементы 8. По вертикальной оси симметрии каждого щита 2 центральной емкости выполнены прорези 9, соответствующие крепежным элементам 8 периферийных емкостей.

Все стойки опорных элементов каждой периферийной емкости выполнены из отдельных частей, соединенных между собой с помощью щарниров 9. При этом стойки 6 выполнены разъемными в месте щарнирного соединения и размещены по вертикальным осям симметрии щитов 2, а стойки 7 расположены по наружному контуру каждой периферийной емкости и их оси расположены под углом 120° к осям стоек 6.

Склад снабжен приемным устройством 10 загрузочным материалопроводом 11 и пневмокамерным насосом 12, расположенным под разгрузочным отверстием центральной емкости 1 и соединенными с периферийными емкостями 5 гибкими материалопроводами 13.

Склад монтируется и эксплуатируется следующим образом.

Монтаж склада начинают с установки опорных стоек 6 и 7. Верхние части последних переводят в горизонтальное положение и закрепляют на них периферийные емкости 5. На крепежные элементы 8 периферийных емкостей надевают щиты 2 центральной емкости 1, после чего периферийные емкости переводят в вертикальное положение, фиксируют щарнирное соединение стоек 6 и соединяют в единую емкость щита 2, центральой емкости 1 и щиты крыщки 3, и днища 4.

Эксплуатируется склад следующим образом.

Из транспортных средств сыпучий материал поступает в приемное устройство 10, откуда по материалопроводу 11 поступает в верхнюю часть центральной и периферийных емкостей. Перед выгрузкой из склада сыпучий материал аэрируется сжатым воздухом и по материалопроводам 13 и через разгрузочное отверстие центральной емкости 1 поступает в насос 12, откуда нагнетается потребителю.

Расчетный экономический эффект только от снижения удельной металлоемкости и сокращения времени монтажа составляет 58 тыс, руб.

Формула изобретения

расположены под углом 120° к осям ствек, размещенных по наружному контуру периферийных емкостей.

Источники информации, принятые во внимание при экспертизе

Е

Фtfг.J

ФигЛ

Авторы

Даты

1982-08-15—Публикация

1980-12-16—Подача