1

Изобретение относится к обработке металлов давлением, а именно к способам и устройствам для правки сортового металла и труб, и может быть использовано в металлургии, машиностроении и других отраслях народного хозяйства при настройке инструмента правильных машин с поворотными зажимными головками.

Известен способ настройки инструмента, используемый в профилегибочных машинах, при котором в одной плоскости, параллельной продольной оси обрабатываемого изделия, размеш.ают базовые поверхности, одну грань контрольной линейки совмеш,ают с базовыми поверхностями и с этой гранью контрольной линейки совмещают затем установочные поверхности инструмента 1.

Устройство для осуществления указанного способа содержит по крайней мере две призмы или втулки, каждая из которых выполнена с одной базовой поверхностью, и контрольную линейку с четырьмя взаимно перпендикулярными продольными гранями, установленную одной из этих граней на базовые поверхности призм (втулок) 1.

Недостатком известного способа является большое количество выполняемых операций, не совмещенных по месту и времени, в том числе операций транспортирования столов со вспомогательным инструментом от машины к месту сборки и настройки этих столов и обратно. В результате общая про5 изводительность процесса увеличивается, а точность настройки, зависящая от точности выполнения отдельных операций, уменьщается. Точность окончательной настройки уменьшает также использование в качестве общей оси симметрии грани контрольной

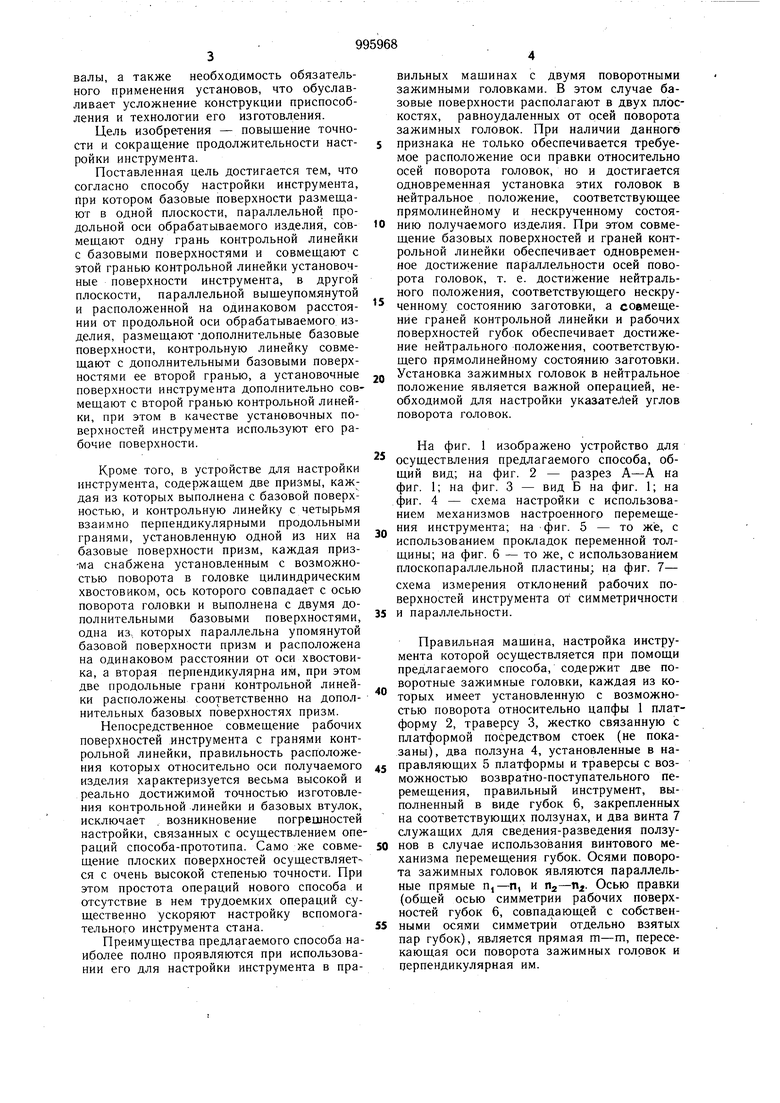

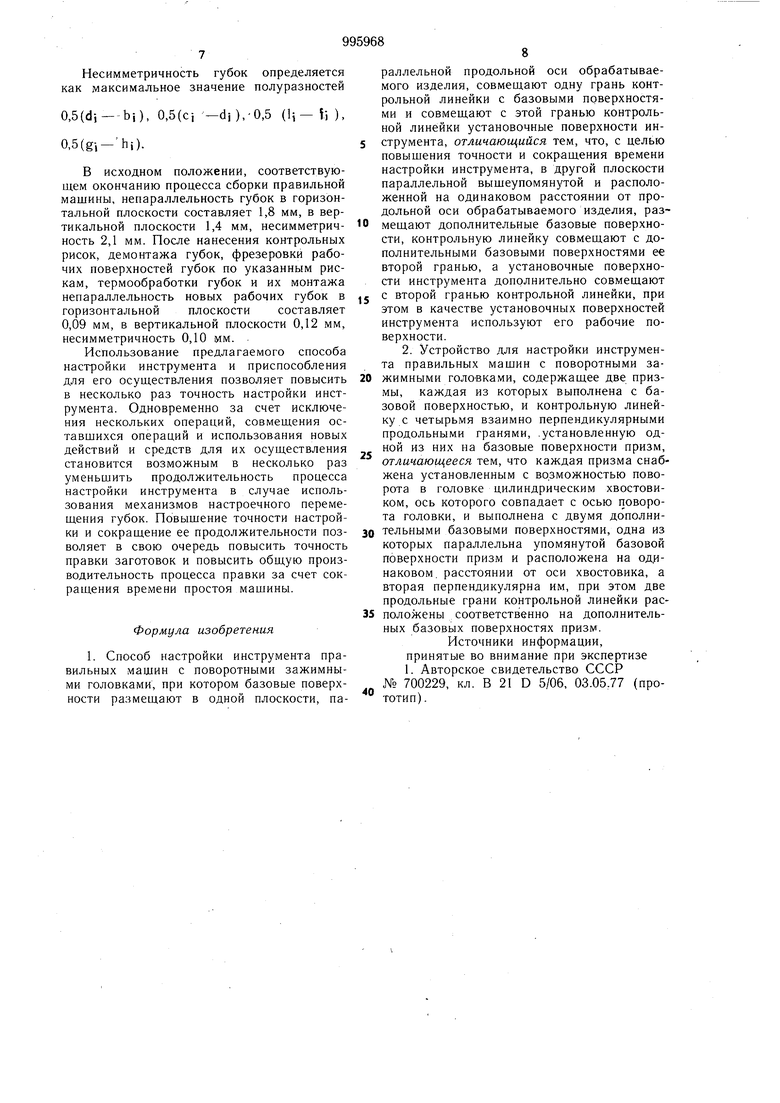

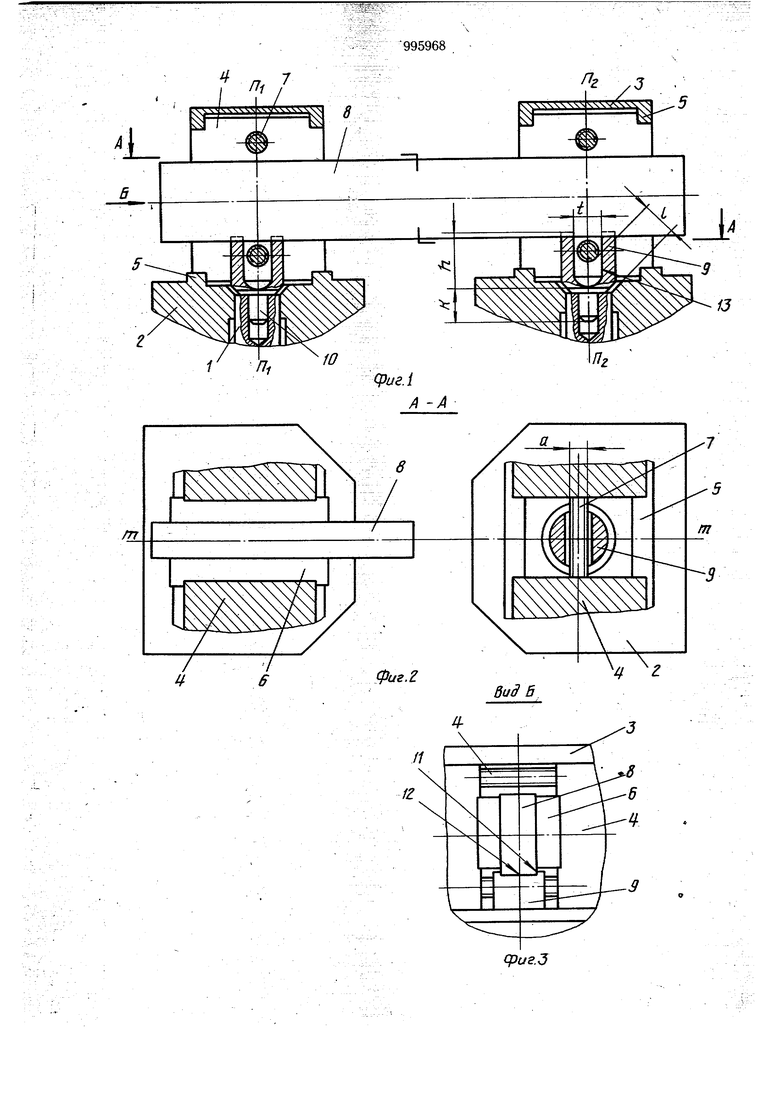

10 линейки, что исключает возможность осуществления наиболее простого и точного варианта настройки инструмента, заключающегося в непосредственном совмещении его рабочих поверхностей с гранями контрольной линейки. Указанные недостатки извест 5 ного способа в правильных машинах с поворотными зажимными головками, где время простоя машины равно продолжительности выполнения всех его операций, обуславливают низкие точность и производитель20 ность процесса правки. К недостаткам устройства относят также невозможность монтажа базовых элементов без предварительного демонтажа основного инструмента, в связи с выполнением базовых элементов в виде втулок, устанавливаемых на рабочие валы, а также необходимость обязательного применения установов, что обуславливает усложнение конструкции приспособления и технологии его изготовления. Цель изобретения - повышение точности и сокращение продолжительности настройки инструмента. Поставленная цель достигается тем, что согласно способу настройки инструмента, при котором базовые поверхности размещают в одной плоскости, параллельной продольной оси обрабатываемого изделия, совмещают одну грань контрольной линейки с базовыми поверхностями и совмещают с этой гранью контрольной линейки установочные поверхности инструмента, в другой плоскости, параллельной выщеупомянутой и расположенной на одинаковом расстоянии от продольной оси обрабатываемого изделия, размещают -дополнительные базовые поверхности, контрольную линейку совмещают с дополнительными базовыми поверхностями ее второй гранью, а установочные поверхности инструмента дополнительно совмещают с второй гранью контрольной линейки, при этом в качестве установочных поверхностей инструмента используют его рабочие поверхности. Кроме того, в устройстве для настройки инструмента, содержащем две призмы, каждая из которых выполнена с базовой поверхностью, и контрольную линейку с четырьмя взаимно перпендикулярными продольными гранями, установленную одной из них на базовые поверхности призм, каждая приз-ма снабжена установленным с возможностью поворота в головке цилиндрическим хвостовиком, ось которого совпадает с осью поворота головки и выполнена с двумя дополнительными базовыми поверхностями, одна из, которых параллельна упомянутой базовой поверхности призм и расположена на одинаковом расстоянии от оси хвостовика, а вторая перпендикулярна им, при этом две продольные грани контрольной линейки расположены соответственно на дополнительных базовых поверхностях призм. Непосредственное совмещение рабочих поверхностей инструмента с гранями контрольной линейки, правильность расположения которых относительно оси получаемого изделия характеризуется весьма высокой и реально достижимой точностью изготовления контрольной линейки и базовых втулок, исключает , возникновение погрешностей настройки, связанных с осуществлением операций способа-прототипа. Само же совмещение плоских поверхностей осуществляется с очень высокой степенью точности. При этом простота операций нового способа и отсутствие в нем трудоемких операций существенно ускоряют настройку вспомогательного инструмента стана. Преимущества предлагаемого способа наиболее полно проявляются при использовании его для настройки инструмента в правильных машинах с двумя поворотными зажимными головками. В этом случае базовые поверхности располагают в двух плоскостях, равноудаленных от осей поворота зажимных головок. При наличии данноге признака не только обеспечивается требуемое расположение оси правки относительно осей поворота головок, но и достигается одновременная установка этих головок в нейтральное положение, соответствующее прямолинейному и нескрученному состоянию получаемого изделия. При этом совмещение базовых поверхностей и граней контрольной линейки обеспечивает одновременное достижение параллельности осей поворота головок, т. е. достижение нейтрального положения, соответствующего нескрученному состоянию заготовки, а совмещение граней контрольной линейки и рабочих поверхностей губок обеспечивает достижение нейтрального положения, соответствующего прямолинейному состоянию заготовки. Установка зажимных головок в нейтральное положение является важной операцией, необходимой для настройки указателей углов поворота головок. На фиг. 1 изображено устройство для осуществления предлагаемого способа, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - схема настройки с использованием механизмов настроенного перемещения инструмента; на фиг. 5 - то же, с использованием прокладок переменной толщины; на фиг. 6 - то же, с использованием плоскопараллельной пластины; на фиг. 7- схема измерения отклонений рабочих поверхностей инструмента от симметричности и параллельности. Правильная мащина, настройка инструмента которой осуществляется при помощи предлагаемого способа, содержит две поворотные зажимные головки, каждая из которых имеет установленную с возможностью поворота относительно цапфы 1 платформу 2, траверсу 3, жестко связанную с платформой посредством стоек (не показаны), два ползуна 4, установленные в направляющих 5 платформы и траверсы с возможностью возвратно-поступательного перемещения, правильный инструмент, выполненный в виде губок 6, закрепленных на соответствующих ползунах, и два винта 7 служащих для сведения-разведения ползунов в случае использования винтового механизма перемещения губок. Осями поворота зажимных головок являются параллельные прямые п,-п, и Пд-п. Осью правки (общей осью симметрии рабочих поверхностей губок 6, совпадающей с собственными осями симметрии отдельно взятых пар губок), является прямая гп-т, пересекающая оси поворота зажимных головок и перпендикулярная им. Устройство для осуществления способа содержит контрольную линейку 8 и базовые элементы, выполненные в виде двух призм 9. Каждая из призм имеет хвостовик 10 для ее установки в центровое отверстие цапфы 1. В каждой -ИЗ призм выполнен также паз для установки контрольной линейки, образованный тремя плоскими поверхностями, сопрягаемыми с боковыми и нижней гранями контрольной линейки, при этом две боковые поверхности 11 параллельны оси хвостовика 10 и равноудалены от нее, а третья нижняя поверхность 12 перпендикулярна оси хвостовика. В случае использования приспособления в правильных машинах с поворотными зажимными головками, имеющими винтовые механизмы перемещения губок, в каждой из призм выполняется дополнительный паз J3, щирина t и глубина h которого пребыщают диаметр d винта механизма перемещения губок, а расстояние /С от дна паза до торца хвостовика не превып1ает расстояние .1 от поверхности упомянутого винта до ближайщей поверхности зажимной головки. Перед настройкой инструмента в центровое отверстие каждой цапфы 1 устанавливают призму 9 при помощи ее хвостовика 10. После установки призм боковые поверхности 1Г их пазов используют в качестве базовых поверхностей приспособления, так как они в этом положении параллельны осям поворота зажим«ъ1х головок и равноудалены от них. В пространствео между разведенными губками 6 обеих зажимных Головок вводят контрольную линейку 8, после чего призмы 9 поворачивают в центровых отверстиях цапф, а контрольную линейку перемещают в поперечном направлении до положения, обеспечивающего возможность установка контрольной-линейки в призмах. Контрольную линейку устанавливают в пазы призм, обеспечивая тем самым совйещение двух граней контрольной линейки с базовыми поверхностями 11 приспособления. Б этом положении продольную ось контрольной линейки используют в качестве оси правки. Затем рабочие поверхности губок 6 совмещают с боковыми гранями контрольной линейки. Указанное совмещение может осуществляться различными путями, например, с использованием следующих трех схем настройки. I. При налйчиИ: механизмов настроечного перемещения губок, каждый из которых содержит шаровой шарнир 14 для осуществления настроечного поворота губки 6 в двух плоскостях относительно ползуна 4 и клиновые прокладки 15 для осуществления настроечного смещения губки относительно ползуна, совмещения рабочих поверхностей губок с гранями контрольной линейки 8 выполняют путем вывинчивания болтов 16, сведения ползунов до полного совмещения рабочей поверхности одной из губок с гранью контрольной линейки, завинчивания болтов 16 соответствующего ползуна для фиксации указанной губки в этом положении, вывинчивания болтов 17 другого ползуна, смещения другой губки посредством клиновых прокладок 15 для полного совмещения рабочей поверхности губки с другой гранью контрольной линейки и завинчивания болтов 17 и 16 (фиг. 4). 2. При отсутствии механизмов настроечного перемещения губок совмещение может осуществляться путем одновременного сведения ползунов 4 до соприкосновения одной из губок 6 с гранью контрольной линейки 8, измерения зазоров между рабочими поверхностями губок и соответствующими гранями контрольной линейки, изготовления прокладок 18 переменной толщины, соответствующей измеренному зазору, примем толщина .каждой прокладки может отличиться от измеренного зазора на постоянную величину, установки прокладок 18 между соответствующими губками и ползунами и контрольного сведения ползунов для проверки полученных отклонений губок от симметричности и параллельности (фиг. 5). 3. При отсутствии механизмов настроечного перемещения губок совмещение может осуществляться также путем первоначаЛь ого сведения губок ползунов 4 досоприкосновения одной из губок 6 с гранью-контрольной линейки 8, поочередного прикладывания плоскопараллельной пластины 19 одновременно к соответствующим граням контрольной линейки к торцам губок с последующим нанесением на них контрольных рисок, демонтажа губок, механической обработки губок по контрольным рискам, монтажа губок и контрольного сведения ползунов для проверки полученных отклонений новых рабочих поверхностей губок от симметричности и параллельности (фиг. JB). Пример. Предлагаемый способ настройки инструмента и устройство для его осущест- , вления экспериментально опробованы на действующей правильной машине с двумя поворотными зажимными гoлoвкaJяи, имеющими винтовые механизмы перемещения губок. В условиях отсутствия механизмов настроечного перемещения губок способ осуществляется с использованием схемы настройки (фиг. 6). Отклонения рабочих поверхностей губок от симметричности и параллельности определяются с использованием шестнадцати измеренных значений зазора между, рабочими поверхностями губок 6 и гранями контрольной линейки (для простоты изображения на фиг. 7 грани контрольной линейки условно показаны в виде одной плоскости, проходящей через ось правки m-ш и оси поворота .зажимных головок п,-п, и П2-п). Не па ралле,л ьность губок определяется как максимальное .значение следующих разностей в горизонтальной плоскости а; - ij, bj- fj, cjgj, d}-hj} в вертикальной плоскости a;-cj, e;- щ, И- gi, f;- hi, где i - номер зажимной гоовки. Несимметричность губок определяется как максимальное значение полуразностей 0,5(di--bi), 0,5(ci -di),-0,5 (li-ii ), 0,5(g-,-hi). В исходном положении, соответствующем окончанию процесса сборки правильной машины, непараллельность губок в горизонтальной плоскости составляет 1,8 мм, в вертикальной плоскости 1,4 мм, несимметричность 2,1 мм. После нанесения контрольных рисок, демонтажа губок, фрезеровки рабочих поверхностей губок по указанным рискам, термообработки губок и их монтажа непараллельность новых рабочих губок в горизонтальной плоскости составляет 0,09 мм, в вертикальной плоскости 0,12 мм, несимметричность 0,10 мм. Использование предлагаемого способа настройки инструмента и приспособления для его осуществления позволяет повысить в несколько раз точность настройки инструмента. Одновременно за счет исключения нескольких операций, совмещения оставшихся операций и использования новых действий и средств для их осуществления становится возможным в несколько раз уменьшить продолжительность процесса настройки инструмента в случае использования механизмов настроечного перемещения губок. Повыщение точности настройки и сокращение ее продолжительности позволяет в свою очередь повысить точность правки заготовок и повысить общую производительность процесса правки за счет сокращения времени простоя мащины. Формула изобретения 1. Способ настройки инструмента правильных машин с поворотными зажимными головками, при котором базовые поверхности размещают в одной плоскости, параллельной продольной оси обрабатываемого изделия, совмещают одну грань контрольной линейки с базовыми поверхностями и совмещают с этой гранью контрольной линейки установочные поверхности инструмента, отличающийся тем, что, с целью повыщения точности и сокращения времени настройки инструмента, в другой плоскости параллельной вышеупомянутой и расположенной на одинаковом расстоянии от продольной оси обрабатываемого изделия, размещают дополнительные базовые поверхности, контрольную линейку совмещают с дополнительными базовыми поверхностями ее второй гранью, а установочные поверхности инструмента дополнительно совмещают с второй гранью контрольной линейки, при этом в качестве установочных поверхностей инструмента используют его рабочие поверхности. 2. Устройство для настройки инструмента правильных машин с поворотными зажимными головками, содержащее две призмы, каждая из которых выполнена с базовой поверхностью, и контрольную линейку с четырьмя взаимно перпендикулярными продольными гранями, .установленную одной из них на базовые поверхности призм, отличающееся тем, что каждая призма снабжена установленным с возможностью поворота в головке цилиндрическим хвостовиком, ось которого совпадает с осью поворота головки, и выполнена с двумя дополнительными базовыми поверхностями, одна из которых параллельна упомянутой базовой поверхности призм и расположена на ouyiнаковом. расстоянии от оси хвостовика, а вторая перпендикулярна им, при этом две продольные грани контрольной Линейки расположены соответственно на дополнительных базовых поверхностях призм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 700229, кл. В 21 D 5/06, 03.05,77 (прототип). г /J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки правильно-изгибной машины | 1988 |

|

SU1542658A1 |

| Способ настройки правильных машин дискретного действия | 1981 |

|

SU980896A1 |

| Зажимная головка универсальной сортоправильной машины дискретного действия | 1986 |

|

SU1318322A1 |

| Способ настройки правильно-раскруточной машины и устройство для его осуществления | 1986 |

|

SU1349827A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Зажимная головка правильно-изгибной машины | 1986 |

|

SU1333434A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Зажимная головка правильно-растяжной машины | 1982 |

|

SU1094640A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2311266C2 |

196

фиг. 6

Авторы

Даты

1983-02-15—Публикация

1981-03-24—Подача