Рыхлый мел ие поддается брикет; рованлю и его нельзя обжигать я шахтных печах.

Было предложено обжигать рыхлый измельченный мел во взвешенном состоянии.

ОдНЗко, изг естные схемы обжига рыхлого мела обусловливают нрямоточный характер движения мела и тенлоноотеля (дымовых газов). Поэтому дымовые газы теплоиоситель почти ие участвуют в прогреве мел.а, требующем до 30% всего расходуемого на производство извести тепла; следовательно, возможиость должным обрлзом использовать физическое тенло отходящих газов в известной техиологичеекой схеме производства извести отиад.ает, так потери тепла с отходящими газами весьма велики.

Кроме того, получаемая по этому способу пылевидная известь имеет при входе в пылеуловитель высокую температуру (900-1000°), и во избеж1ание больших потерь готовой продукции приходится затрачивать значительные средства на постройку сложных пылеуловнтелсн.

Известный принцип создания нротивопотока твердых частиц и газатеплоносителя с так назыв-аемым «надающим слоем материала также не достигает цели при обжиге рыхлого мела, потому что размольносепарационные устройства не могут обеспечить гранулометрический состав мела, близкий в мо1юфракцио::1ному: получается зиачительиый выход тонких фракций, для которых фактически невозможно организовать падающий слой; кроме того, при этом трудно использовать физическое тепло готовой извести, и процесс с иизким коэффициентом иснсльзования тепла.

Предлагалось также разделить рьгхлый материал перед обжигом во взвешенном состоянии в вертикальной печи на крунную н мелкую фракции.

№

Описыв1аемый способ обжига измельченного материала, в частности, рыхлого мела относится к этим последним, но отличается от них тем, что крупную фракцию вводят в печь сверху, благодаря чему крупиый материал опускается р авномерно, а мелкая фраКция вводится в печь снизу и передвипается вверх по шахте вдуваемым снизу воздухом.

Для снижения выноса мелких и средних фракций мела и повышения степени обжига уменьшают скорость движения вверх смеси мелких фр-акций с воздухом.

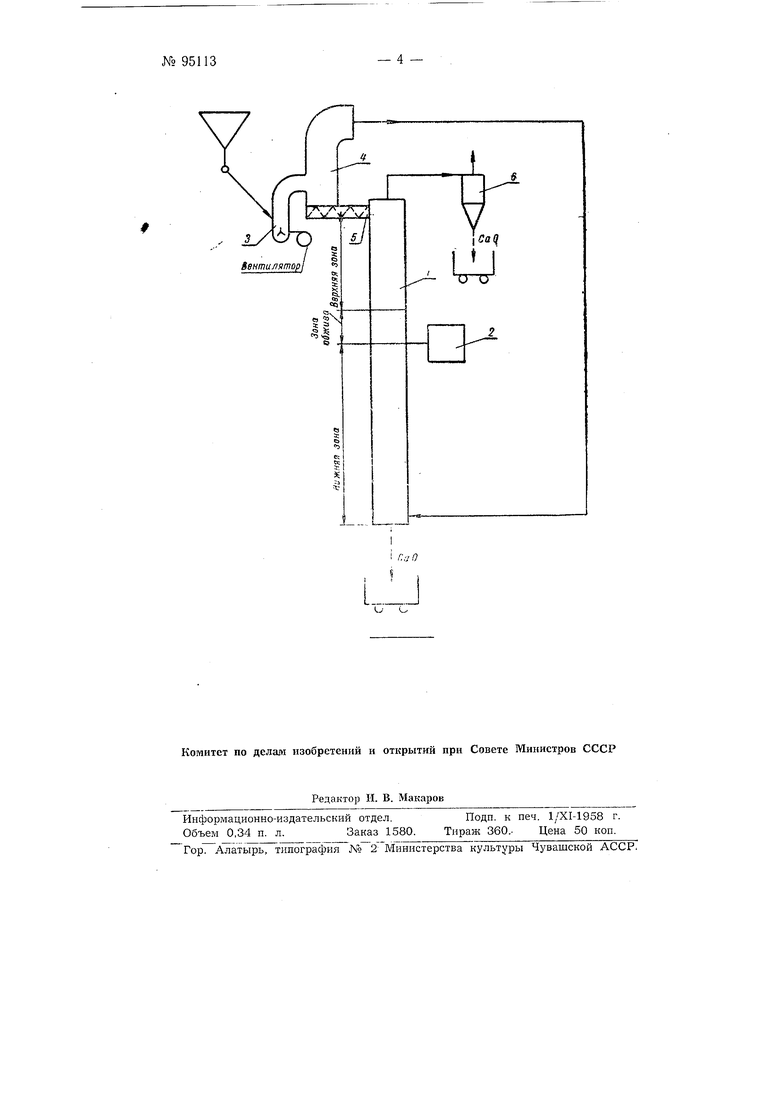

На чертеже изображена схема осуществления предлагаемого споco6ia.

Подготовка и обжиг мела и охланадение готовой извести производится в вертикальной печи /. В середину печи по высоте в нее поступают из полуг.азовой топки 2 газы, которые идут вверх, догорая за счет подводимого из Нижней части печи добавочного воздух-а. Грубо размолотый в шахтной мельнице 3 мел попадает в отвеи-ваюшую шахту 4 большого сечения, откуда выходяшим потоком воздуха уносятся лишь тонкодисперсные фракции, а основная масса частиц выпадает вниз и шнековым питателем 5 подается в верхнюю часть печи /. Эти крупные частицы мела образуют падаюший слой; двигаясь навстречу восходяшим топочным газам, они прогрев-аются, просыхают, -а в средней по высоте части печи / подвергаются термическому разложению; после этого набольшая часть их из-за потери в весе меняет свое направление и начинает двигаться вверх, а основная масса крупных частиц продолжает падать вниз через нижнюю зону печи /.

В печь / снизу поступает из отвеивающей воздух со взвешенны.ми в нем тонкими фракциями мела и двигается вверх, встречая падающие крупные частицы извести и охлаждая их. При этом взвешенные в воздухе тонкие фр1акции мела прогреваются и высыхают. На это расходуется значительное количество тепла, что дает возможность достаточно полцо использовать физическое тепло крупных фракций извести-охладить их до температуры 100°.

Из нижней части печи / готов:ая известь удаляется через обычный шлюзовый затвор.

Тонкие фракции, подогретые в нижней зоне, потребляют в зоне, обжига минимальное количество тепла высокого потенциала. Несуший их воздух, служащий вторичным воздухом для дожигания полугаза, поступаюшего из топки, подогревается в нижней зоне до высокой температуры, что благоприятствует дожиганию.

Обожженные тонкие фракции продолжают уноситься вверх по лечи ; навстречу падающему слою KpynHFJX частиц мела, отдают свое физическое тепло на подогрев последних и попадают в пылеуловитель (циклон) 6.

Среднего размера частицы извести, изменяющие свое направление и движущиеся вверх, также обр.азуют встречный слой по отнощению к падающему и отдают ему свое физическое тепло.

Таким образом, потери тепла с отходящими газами готовой продукцией сводятся к минимуму за счет встречного движения потоков (слоев) взвешенных и падающих частиц.

Отдельную полугазовую топку 2 можно заменить горелками, встроенными в среднюю часть самой печи /.

Предлагаемая схема встречных слоев может найти применение не только при обжиге рыхлого мела «а известь, но и в других случаях термической переработки всякого рода материалов во взвешенном состоянии.

Зону обжига печи 1 можно выполнить в виде диффузора; в этол случае уменьшение скорости газов в пем предохранит от выноса из зоны обжига крупных и средних частиц мела. Более длительное пребывание частиц в зоне обжига обеспечит большую степень разложения. Что касается тонкодисперсных частиц мела, то хотя они и будут сразу проноситься через зону обжига, но подвод тепла и протекание реакций разложения для пих настолько интенсифицированы в области высоких температур, что обжиг этих частиц вполне не обеспечивается.

Для уменьшения га1баритов -агрегата можно верхнюю зону делать меньшего диаметра, создавая между ней н зоной обжкга переходную часть Б виде копфузора.

Предмет м з о б р е т е я и я

1.Способ обжига измельченного материала, например, рыхлого мела, во взвешенном состоянии в вертикальном печи с предварительным разделением материала на две фракции, отличающийся тем, что крупную фракцию вводят в печь сверху для равномерного опускания, а мелкую фракцию-снизу и передвигают ее вверх по шахте вдуваемым снизу воздухом.

2.Прием осуществления способа по п. 1, отличающийся тем, что скорость движения вверх смеси мелких фракций мела с воздухом уменьшают, с целью снижения выносов и повышения степени обжига.

Приоритет по п. 2-27 нюня 1951 г.

3 -№ 95113

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| Способ и печь для обжига цемента | 1927 |

|

SU10555A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| Установка для приготовления керамзитового песка и дегидратированного глинопорошка | 1988 |

|

SU1527462A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

j1

Llj

u с

Авторы

Даты

1953-01-01—Публикация

1951-05-08—Подача