Изобретение относится к обработ не металлов давлением и может быть использовано при изготовлении различных профильных деталей, в том числе шлицевых и шпоночных валов с большим отношением длины к диаметру.

Наиболее близким по технической сущности и достигаемому- результату к изобретению является устройство для гидропрессования с волочением, включающее смонтированные на станине пресс с приводом, приводную волочильную каретку с механизмом захвата заготовки, установленную с выходной стороны пресса, механизм выгрузки изделий.

Однако в этой установке при использовании гидропривода волочильной каретки снижается качество изготовляемых профильных изделий, обусловленное инерционностью волочильного устройства, вызывающего образование прессутяжин, а при использовании грузового привода волочильной каретки снижается производительность процесса и надежность захвата заготовки из-за отсутствия механизации технологического процесса гидропрессования.

Цель изобретения - повышение производительности устройства и качества получаемых изделий путем механизации процесса при использовании грузового привода волочильной каретки, а также повышение надежности работы устройства, предохранение механизма , захвата от поломки и повышение стойкости Матрицы.

Эта цель достигается тем, что устройство для гидропрессования с волочением, включающее смонтированные на станине пресс с приводом, приводную волочильную каретку с механизмом захвата заготовки, установленную с вйходной стороны пресса, механизм выгрузки изделий, снабжено размещенной между прессом и волочильной кареткой траверсой с приводом ее перемещения вдоль оси волочения, и механизмом стыковки траверсы с кареткой, выполненным в виде, по меньшей мере, двух пальцев, размещенных на торцовой поверхности каретки, обращенной к траверсе и соответствующего количества стыковочных блоков, размещенных на траверсе, причем каждый стыковочный блок выполнен в виде корпуса с размещенным в нем ползуном, снабженным вертикальными штангами с фиксаторами с размещенными на них между корпусом и фиксаторами пружинами, и кинематически связанным с приводом пресса, снабженным закрепленными на нем параллельными подпружиненными в вертикальном направлении штангами,, взаимодействующими с ползуном через „закрепленные на нем проушины, причем Тползун выполнен с пазом, имеющим два горизонтальных, параллельных оси волочения участка, соединенных между собой участком, отклоненным от ве тикали в сторону противоположную направлению волочения, в котором размещен запорный элемент, подпружиненный в вертикальном направлении к телу ползуна, и выполненный в виде параллелограмма со скошенной со стороны ст лковки в.ершиной, а каждый палец волочильной каретки выполнен в форме параллелограмма со скошенной со стороны стыковки вершиной, параллельной скосу з&порного элемента.

Кроме того,стыковочный блок снабжен дополнительным запорным элементом, выполненным в виде профильного вала, размещённого в пазу ползуна, причем вершина профильного вала имеет срез со стороны входа пальца волочильной каретки и подпружинен к стенке корпуса стыковочного блока в .правлении , перпендикулярном направлению перемещения пальца волочильной каретки.

Механизм выгрузки изделий выполiiBH в виде закрепленной на станине многоступенчатой иглы, размещенной . по оси волочения за волочильной кареткой.

Дополнительно устройство снабжено предохранительной диафрагмой, установленной в корпусе механизма захвата. Кроме того, груз привода волочильной каретки подпружинен в вертикальном направлении.

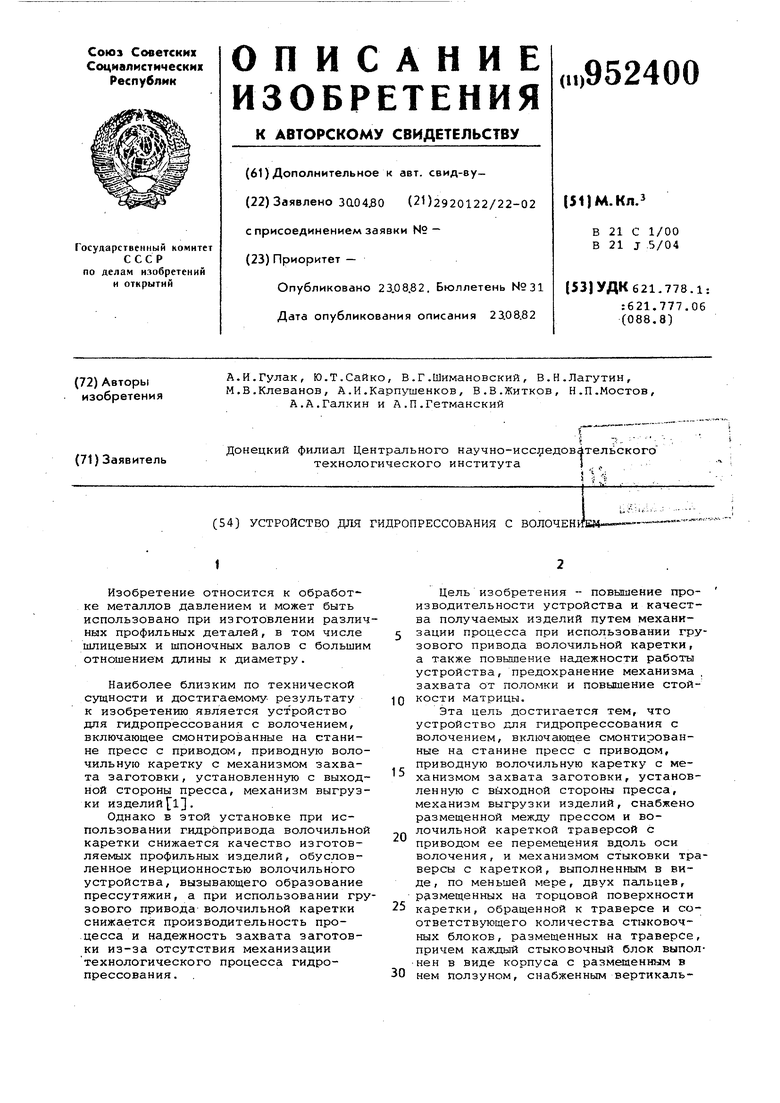

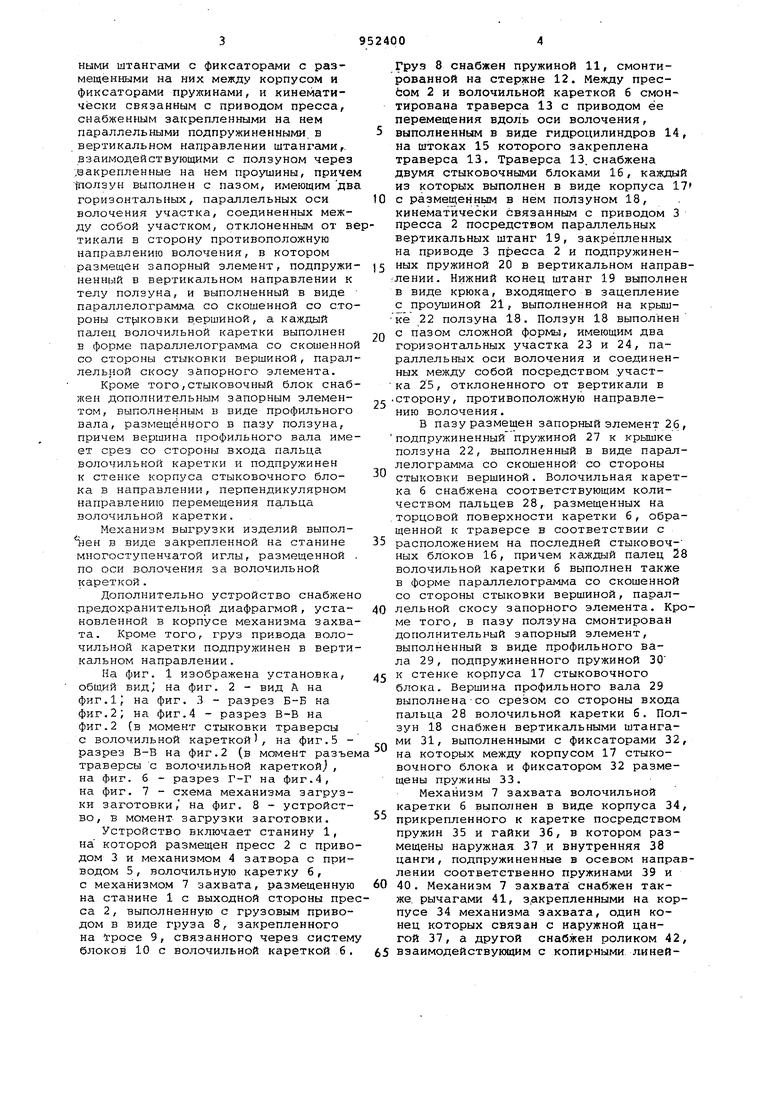

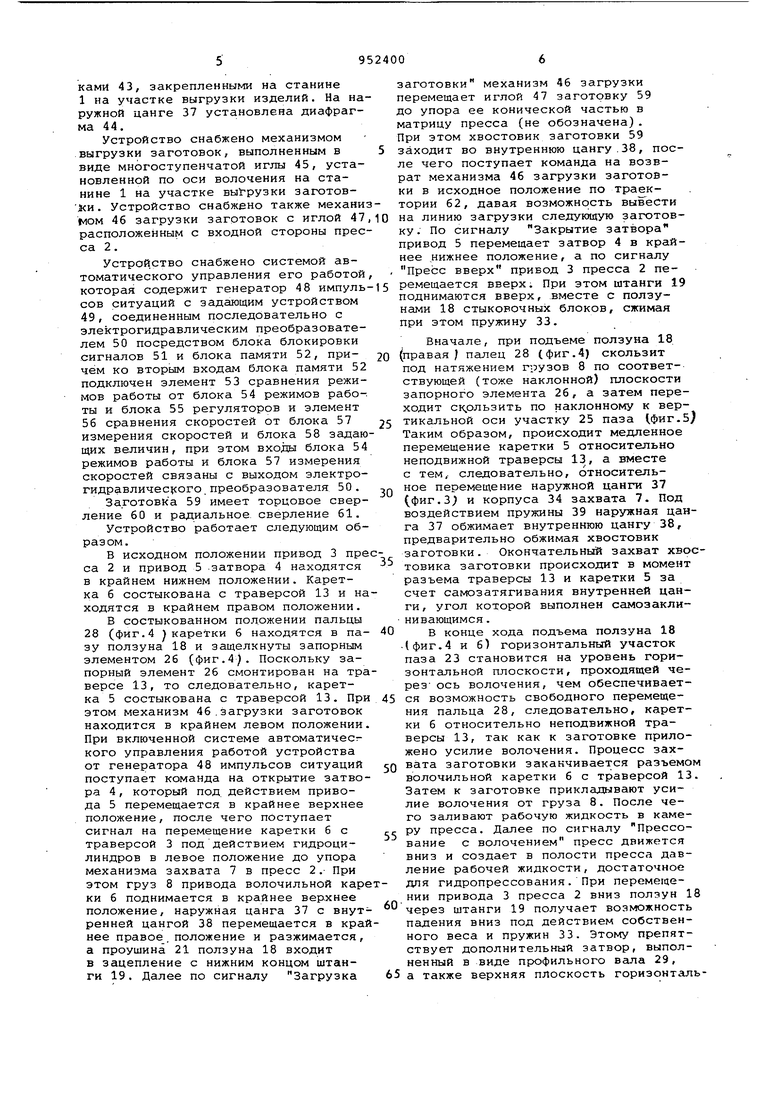

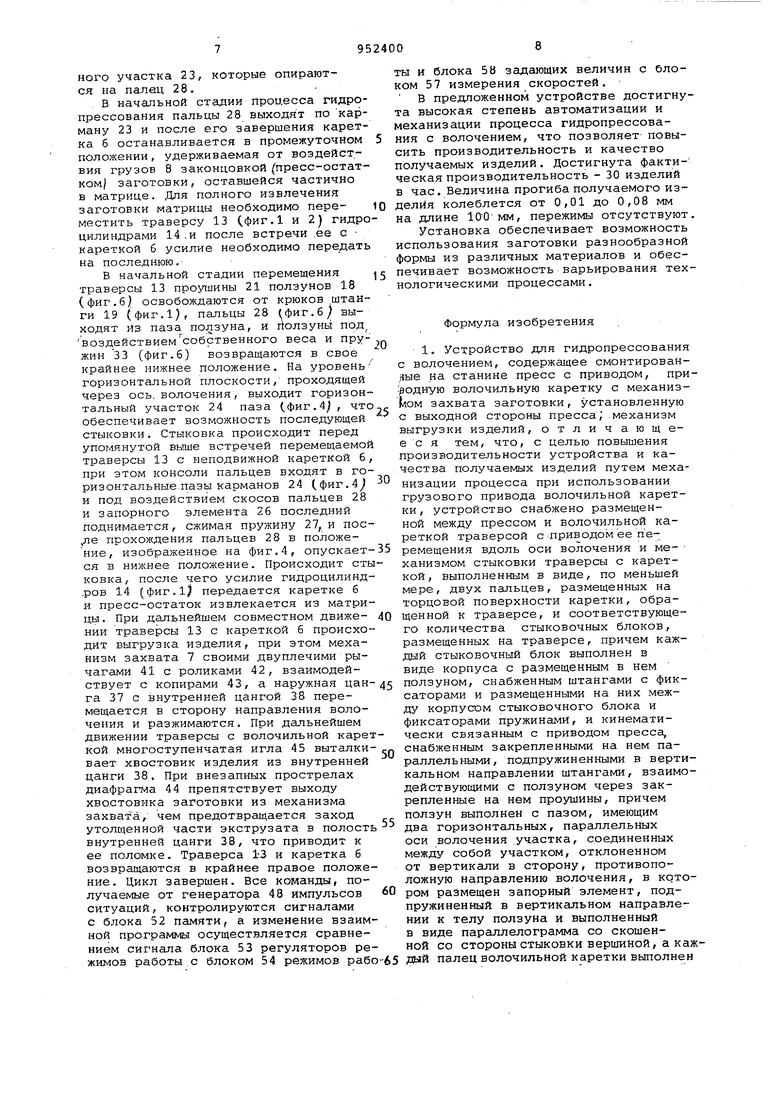

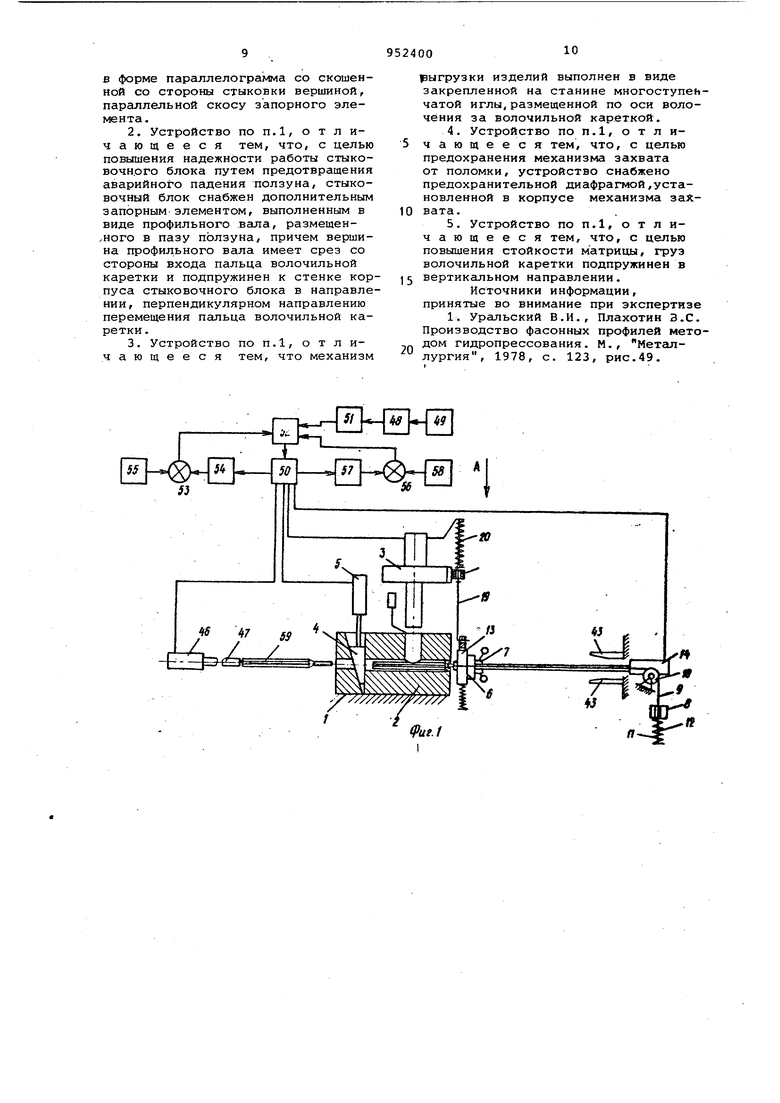

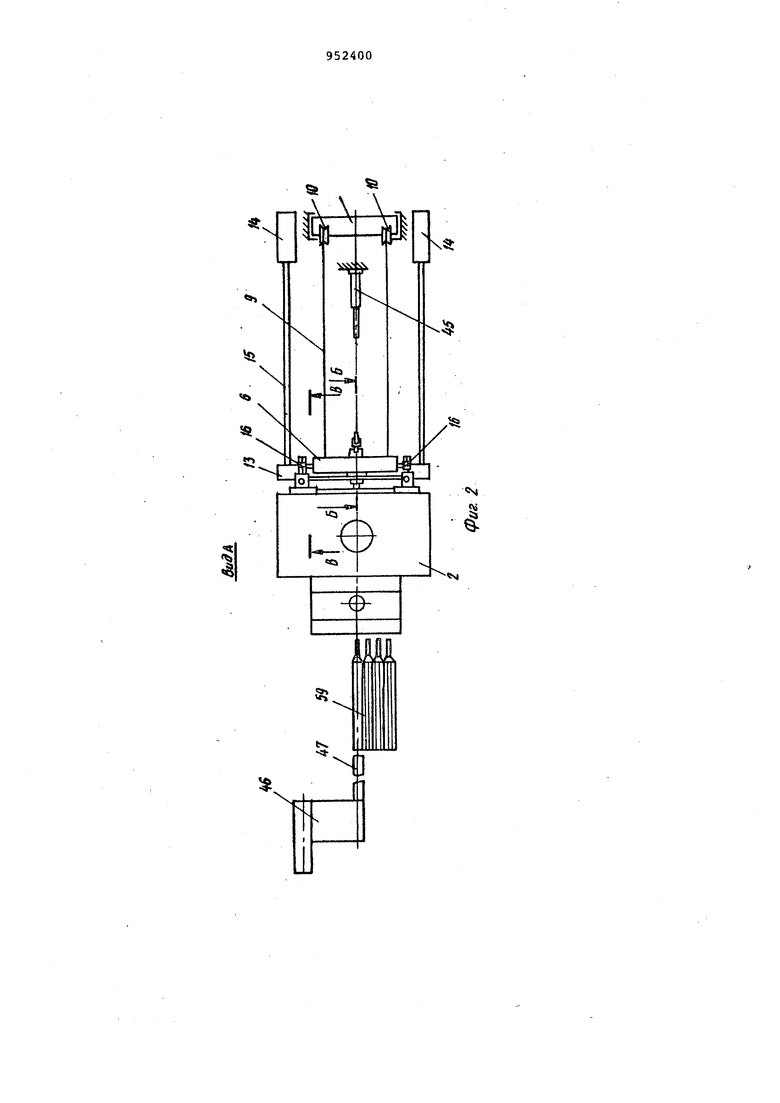

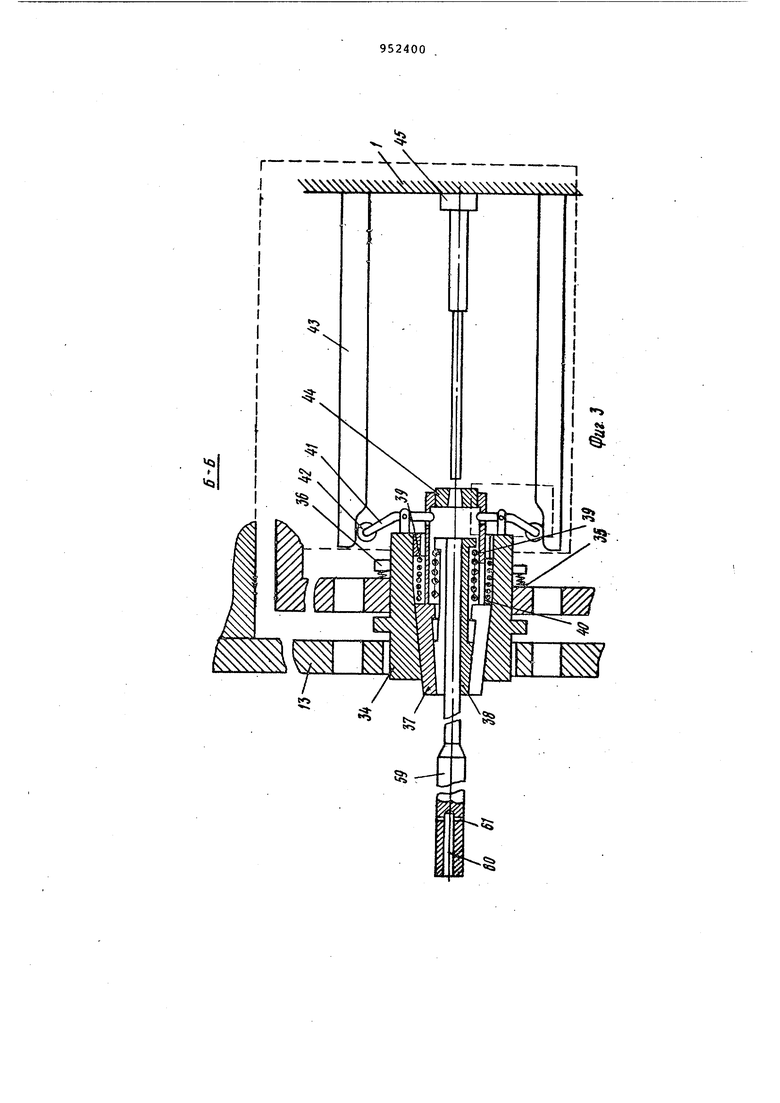

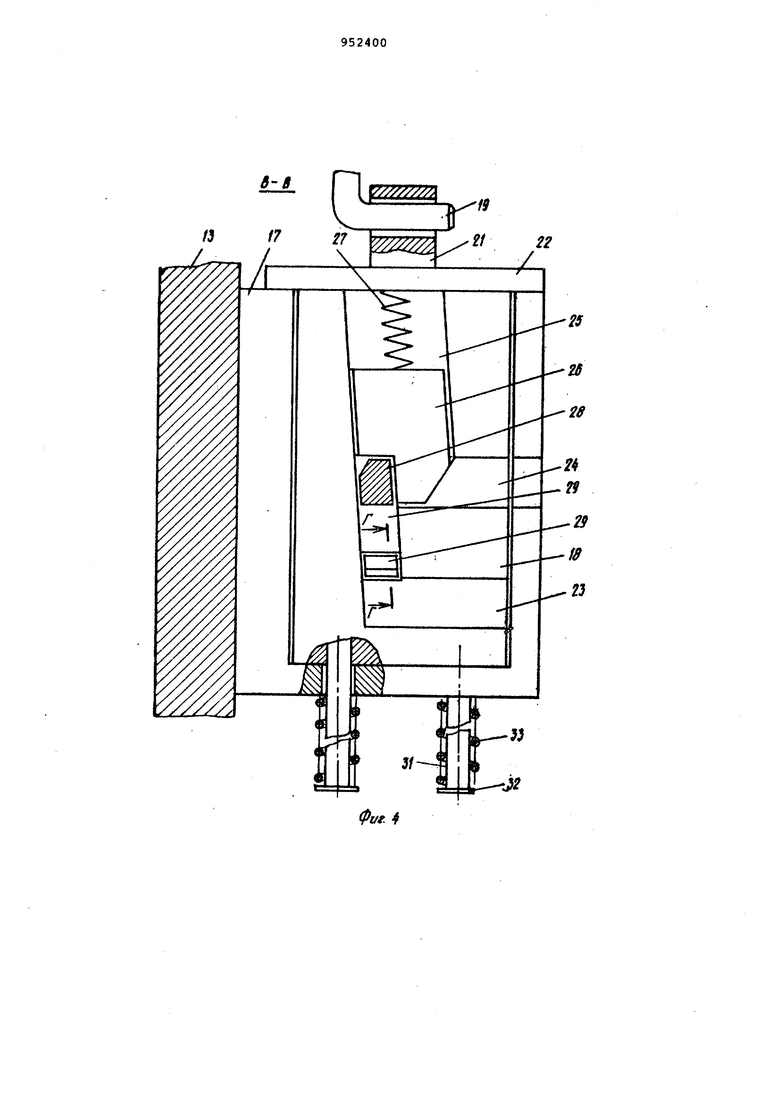

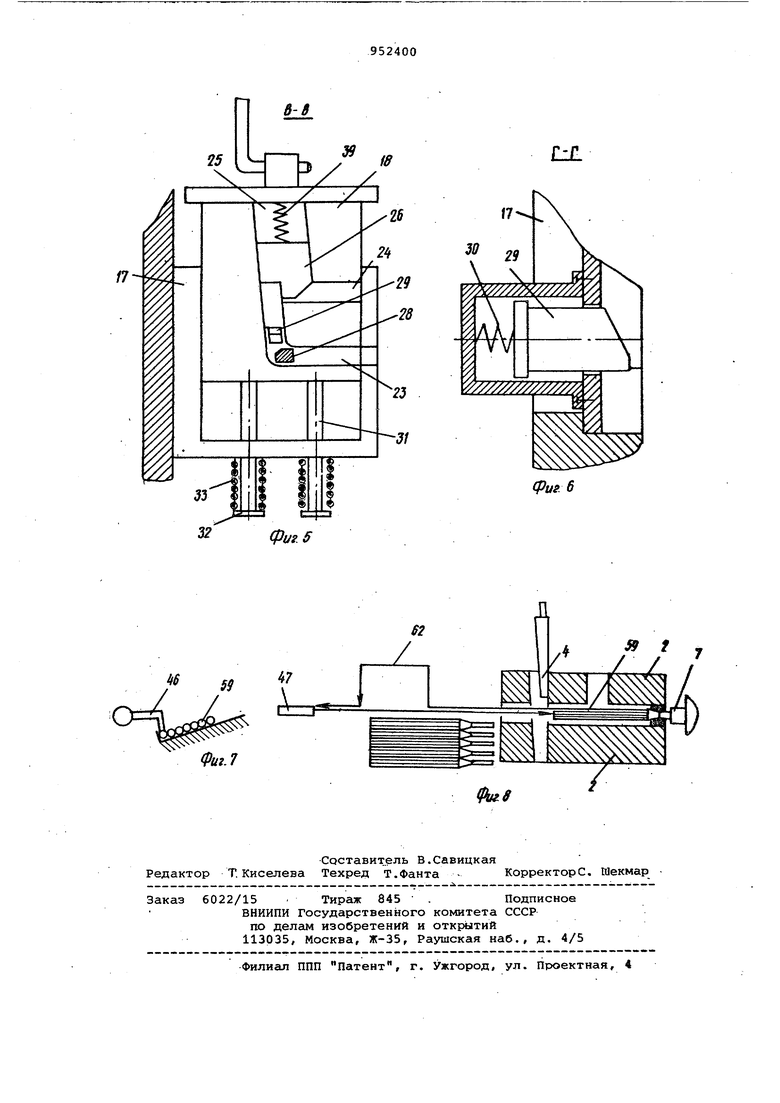

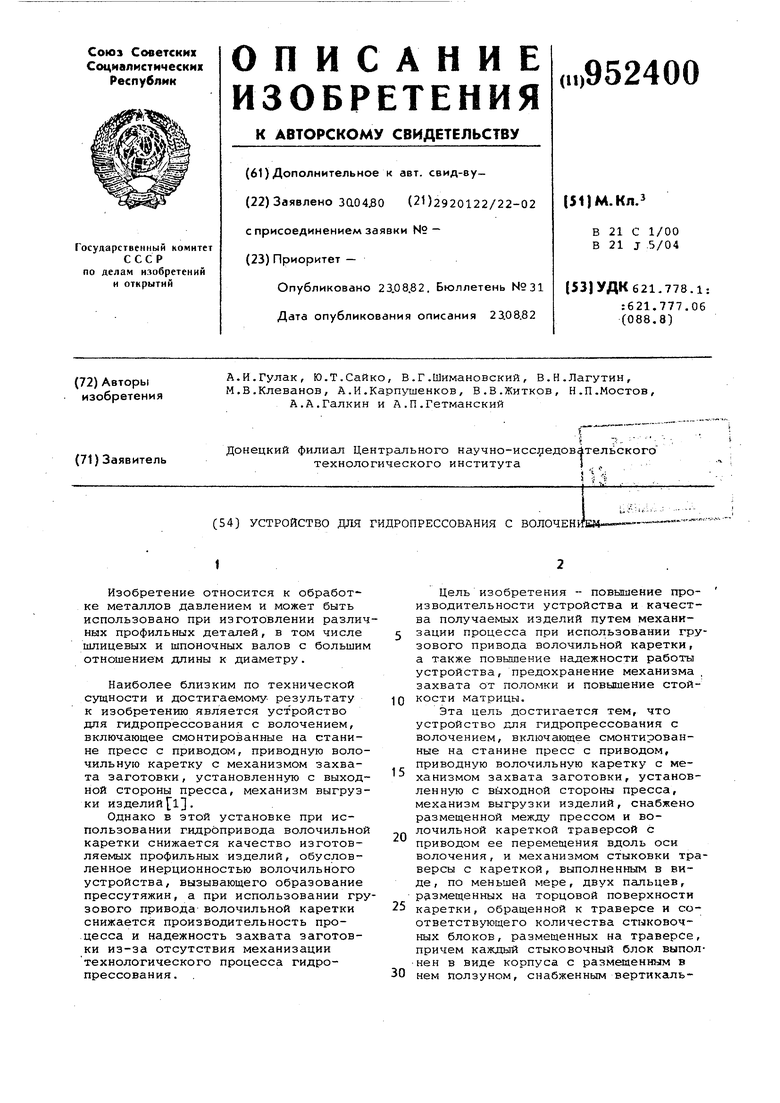

На фиг. 1 изображена установка, общий вид; на фиг. 2 - вид А на фиг.1 на фиг. 3 - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2 (в момент стыковки траверсы с волочильной кареткой , на фиг.5 разрез В-В на фиг.2 (в момент разъем траверсы с волочильной кареткой , на фиг. 6 - разрез Г-Г на фиг.4, на фиг. 7 - схема механизма загрузки заготовки, на фиг. 8 - устройство, в момент загрузки заготовки.

Устройство включает станину 1, на которой размещен пресс 2 с приводом 3 и механизмом 4 затвора с приводом 5, волочильную каретку 6, с механизмом 7 захвата, размещенную на станине 1 с выходной стороны пресса 2, выполненную с грузовым приводом в виде груза 8, закрепленного на Тросе 9, связанного через систему блоков 10 с волочильной кареткой б.

Груз 8 снабжен пружиной 11, смонтированной на стержне 12. Между пресfcoM 2 и волочильной кареткой б смонтирована траверса 13 с приводом ее перемещения вдоль оси волочения, выполненным в виде гидроцилиндров 14 на штоках 15 которого закреплена траверса 13. Траверса 13. снабжена двумя стыковочными блоками 16, каждый из которых выполнен в виде корпуса 17 с размещеннЕли в нем ползуном 18, кинематически связанным с приводом 3 пресса 2 посредством параллельных вертикальных штанг 19, закрепленных на приводе 3 пресса 2 и подпружиненных пружиной 20 в вертикальном направ:лении. Нижний конец штанг 19 выполнен в виде крюка, входящего в зацепление с проушиной 21, выполненной на крышкё 22 ползуна 18. Ползун 18 выполнен с пазом сложной формы, имеющим два горизонтальных участка 23 и 24, параллельных оси волочения и соединенных между собой посредством участка 25, отклоненного от вертикали в сторону, противоположную направлению волочения.

В пазу размещен запорный элемент 26 подпружиненный пружиной 27 к крышке ползуна 22, выполненный в виде параллелограмма со скошенной со стороны стыковки вершиной. Волочильная каретка б снабжена соответствующим количеством пальцев 28, размещенных на торцовой поверхности каретки 6, обращенной к траверсе в соответствии с расположением на последней стыковочных блоков 16, причем каждый палец 28 волочильной каретки 6 выполнен также в форме параллелограмма со скошенной со стороны стыковки вершиной, параллельной скосу запорного элемента. Кроме того, в пазу ползуна смонтирован дополнительный запорный элемент, выполненный в виде профильного вала 29, подпружиненного пружиной 30 к стенке корпуса 17 стыковочного блока. Вершина профильного вала 29 выполнена-со срезом со стороны входа пальца 28 волочильной каретки 6. Ползун 18 снабжен вертикальными штангами 31, выполненными с фиксаторами 32 на которых между корпусом 17 стыковочного блока и фиксатором 32 размещены пружины 33.

Механизм 7 захвата волочильной каретки 6 выполнен в виде корпуса 34 прикрепленного к каретке посредством пружин 35 и гайки 36, в котором размещены наружная 37 и внутренняя 38 цанги, подпружиненные в осевом направлении соответственно пружинами 39 и 40. Механизм 7 захвата: снабжен также, рычагами 41, закрепленными на корпусе 34 механизма захвата, один конец которых связан с наружной цангой 37, а другой снабжен роликом 42 взаимодействующим с копирными линейкамй 43, закрепленными на станине 1 на участке выгрузки изделий. На на ружной цанге 37 установлена диафрагма 4 4 . Устройство снабжено механизмом выгрузки заготовок, выполненным в виде многоступенчатой иглы 45, установленной по оси волочения на станине 1 на участке выЬрузки заготовКи. Устройство снабжено также механи мом 46 загрузки заготовок с иглой 47 расположенным с входной стороны прес са 2 . Устрой.ство снабжено системой автоматического управления его работой которая содержит генератор 48 импуль сов ситуаций с задающим устройством 49, соединенным последовательно с электрогидравлическим преобразователем 50 посредством блока блокировки сигналов 51 и блока памяти 52, причём ко вторым входам блока памяти 52 подключен элемент 53 сравнения режимов работы от блока 54 режимов работы и блока 55 регуляторов и элемент 56 сравнения скоростей от блока 57 измерения скоростей и блока 58 задаю щих величин, при этом входы блока 54 режимов работы и блока 57 измерения скоростей связаны с выходом электрогидравличес1 ого преобразователя 50 . Заготовка 59 имеет торцовое сверление 60 и радиальное сверление 61. Устройство работает следующим образом. В исходном положении привод 3 пре са 2 и привод 5 -затвора 4 находятся в крайнем нижнем положении. Каретка 6 состыкована с траверсой 13 и на ходятся в крайнем правом положении. В состыкованном положении пальцы 28 (фиг. 4 карегки 6 находятся в пазу ползуна 18 и защелкнуты запорным элементом 26 (фиг.4). Поскольку запорный элемент 26 смонтирован на тра версе 13, то следовательно, каретка 5 состыкована с траверсой 13. При этом механизм 46.загрузки заготовок находится в крайнем левом положении При включенной системе автоматичесткого управления работой устройства от генератора 48 импульсов ситуаций поступает команда на открытие затво ра 4, который под действием привода 5 перемещается в крайнее верхнее положение, после чего поступает сигнал на перемещение каретки 6 с траверсой 3 под действием гидроцилиндров в левое положение до упора механизма захвата 7 в пресс 2. При этом груз 8 привода волочильной каре ки 6 поднимается в крайнее верхнее положение, наружная цанга 37 с внут ренней цангой 38 перемещается в край нее правое.положение и разжимается, а проушина 21 ползуна 18 входит в зацепление с нижним концом штанги 19. Далее по сигналу Загрузка заготовки механизм 46 загрузки перемещает иглой 47 заготовку 59 о упора ее конической частью в матрицу пресса (не обозначена). При этом хвостовик заготовки 59 заходит во внутреннюю цангу.38, после чего поступает команда на возврат механизма 46 загрузки заготовки в исходное положение по траектории 62, давая возможность на линию загрузки следующую заготовку. По сигналу Закрытие затвора привод 5 перемещает затвор 4 в крайнее нижнее положение, а по сигналу Пресс вверх привод 3 пресса 2 перемещается вверх; При этом штанги 19 поднимаются вверх, вместе с ползунами 18 стыковочных блоков, сжимая при этом пружину 33. Вначале, при подъеме ползуна 18 (правая палец 28 (фиг.4) скользит под натяжением грузов 8 по соответствующей (тоже наклонной) плоскости запорного элемента 26, а затем переходит скрльзить по наклонному к вертикальной оси участку 25 паза (фиг.5) Таким образом, происходит медленное перемещение каретки 5 относительно неподвижной траверсы 13, а вместе с тем, следовательно, относительное перемещение наружной цанги 37 (фиг.З и корпуса 34 захвата 7. Под воздействием пружины 39 наружная цанга 37 обжимает внутреннюю цангу 38, предварительно обжимая хвостовик заготовки. Окончательный захват хвостовика заготовки происходит в момент разъема траверсы 13 и каретки 5 за счет самозатягивания внутренней цанги, угол которой выполнен самозаклинивающимся. в конце хода подъема ползуна 18 .(фиг.4 и 6) горизонтальный участок паза 23 становится на уровень горизонтальной плоскости, проходящей через- ось волочения, чем обеспечивается возможность свободного перемещения пальца 28, следовательно, каретки 6 относительно неподвижной траверсы 13, так как к заготовке приложено усилие волочения. Процесс захвата заготовки заканчивается разъемом волочильной каретки 6 с траверсой 13. Затем к заготовке прикладывают усилие волочения от груза 8. После чего заливают рабочую жидкость в камеру пресса. Далее по сигналу Прессование с волочением пресс движется вниз и создает в полости пресса давление рабочей жидкости, достаточное для гидропрессования. При перемещении привода 3 пресса 2 вниз ползун 18 через штанги 19 получает возможность паления вниз под действием собственного веса и пружин 33. Этому препятствует дополнительный затвор, выполненный в виде профильного вала 29, а также верхняя плоскость горизонтального участка 23, которые опираются на палец 28. . В начальной стадии процесса гидропрессования пальцы 28 выходят по карману 23 и после его завершения каретка б останавливается в промежуточном положении, удерживаемая от воздействия грузов 8 законцовкой (пресс-остатком) заготовки, оставшейся частично в матрице. Для полного извлечения заготовки матрицы необходимо переместить траверсу 13 фиг.1 и 2) гидро цилиндрами 14.и после встречи .ее с кареткой 6 усилие необходимо передать на последнюю. В начальной стадии перемещения траверсы 13 проушины 21 ползунов 18 (фиг.б) освобождаются от крюков штанги 19 (фиг.1), пальцы 28 (фиг.б) выходят из паза ползуна, и йолзуны под возд ействиемсобственного веса и пружин 33 (фиг.6) возвращаются в свое крайнее нижнее положение. На уровень горизонтальной плоскости, проходящей через ось. волочения, выходит горизонтальный участок 24 паза (фиг.4 , что обеспечивает возможность последующей стыковки. Стыковка происходит перед упомянутой выше встречей перемещаемой траверсы 13 с неподвижной кареткой 6, при этом консоли пальцев входят в горизонтальные.пазы карманов 24 (фиг.4 и под воздействием скосов пальцев 28 и запорного элемента 26 последний поднимается, сжимая пружину 27, и прохождения пальцев 28 в положение, изобграженное на фиг. 4, опускается в нижнее положение. Происходит сты ковка, после чего усилие гидроцилинд.ров 14 (фиг.1) передается каретке 6 и пресс-остаток извлекается из матрицьт. При дальнейшем совместном движении траверсы 13 с кареткой 6 происходит выгрузка изделия, при этом механизм захвата 7 своими двуплечими рычагами 41 с роликами 42, взаимодействует с копирами 43, а наружная цанга 37 с внутренней цангой 38 перемещается в сторону направления волочения и разжимаются. При дальнейшем движении траверсы с волочильной карет кой многоступенчатая игла 45 выталкивает хвостовик изделия из внутренней цанги 38. При внезапных прострелах диафрагма 44 препятствует выходу хвостовика заготовки из механизма захвата, чем предотвращается заход утолщенной части экструзата в полость внутренней цанги 38, что приводит к ее поломке. Траверса 1-3 и каретка 6 возвращаются в крайнее правое положение. Цикл завершен. Все команды, получаемые от генератора 48 импульсов ситуаций, контролируются сигналами с блока 52 памяти, а изменение взаимной программы осуществляется сравнением сигнала блока 53 регуляторов режимов работы с блоком 54 режимов рабо ты и блока 58 задающих величин с блоком 57 измерения скоростей. В предложенном устройстве достигнута высокая степень автоматизации и механизации процесса гидропрессования с волочением, что позволяет повысить производительность и качество получаемых изделий. Достигнута фактическая производительность - 30 изделий в час. Величина прогиба получаемого изделия колеблется от 0,01 до 0,08 мм на длине ЮОмм, пережимы отсутствуют. Установка обеспечивает возможность использования заготовки разнообразной формы из различных материалов и обеспечивает Возможность варьирования технологическими процессами. Формула изобретения 1. Устройство для гидропрессования с волочением, содержащее смонтированные на станине пресс с приводом, приэодную волочильную каретку с механиз}лом захвата заготовки, установленную с выходной стороны пресса;.механизм выгрузки изделий, отличающееся тем, что, с целью повышения производительности устройства и качества получаемых изделий путем механизации процесса при использовании грузового привода волочильной каретки, устройство снабжено размещенной между прессом и волочильной кареткой траверсой с приводом ее перемещения вдоль оси волочения и ме- ханизмом стыковки траверсы с кареткой, выполненным в виде, по меньшей мере, двух пальцев, размещенных на торцовой поверхности каретки, обращенной к траверсе, и соответствующего количества стыковочных блоков, размещенных на траверсе, причем каждый стыковочный блок выполнен в виде корпуса с размещенным в нем ползуном, снабженным штангами с фиксаторами и размещенными на .них между корпусом стыковочного блока и фиксаторами пружинами, и кинематически связанным с приводом пресса, снабженным закрепленными на нем параллельными, подпружиненными в вертикальном направлении штангами, взаимодействующими с ползуном через закрепленные на нем проушины, причем ползун выполнен с пазом, имеющим два горизонтальных, параллельных оси волочения участка, соединенных между собой участком, отклоненном от вертикали в сторону, противоположную направлению волочения, в котором размещен запорный элемент, подпружиненный в вертикальном направлении к телу ползуна и выполненный в виде параллелограмма со скошенной со стороны стыковки вершиной, а каждай палец волочильной каретки выполнен

в форме параллелограмма со скошениой со стороны стыковки вершиной, параллельной скосу запорного элемента,

2.Устройство по П.1, о т л ичаюадееся тем, что, с целью повышения надежности работы стыковочного блока путем предотвращения аварийного падения ползуна, стыковочный блок снабжен дополнительным запорным элементом, выполненнвлм в виде профильного вала, размещеи.ного в пазу ползуна, причем вершина профильного вала имеет срез со стороны входа пальца волочильной каретки и подпружинен к стенке корпуса стыковочного блока в направлении , перпендикулярном направлению перемещения пальца волочильной каретки .

3.Устройство по П.1, о т л ичающееся тем, что механизм

ыгрузки изделий выполнен в виде закрепленной на станине многоступенчатой иглы,размещенной по оси волочения за волочильной кареткой.

4.Устройство по П.1, о т л ичающееся тем, что, с целью

предохранения механизма захвата от поломки, устройство снабжено предохранительной диафрагмой,установленной в корпусе механизма захвата.

5.Устройство по П.1, о т л ичающееся тем, что, с целью повышения стойкости матрицы, груз волочильной каретки подпружинен в

вертикальном направлении.

Источники информации, принятые во внимание при экспертизе 1, Уральский В.И., Плахотин З.С. Производство фасонных профилей методом гидропрессования. М., Метгшлургия, 1978, с. 123, рис.49.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидропрессования с волочением | 1982 |

|

SU1098122A2 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 1995 |

|

RU2095171C1 |

| Подающе-тянущий механизм непрерывного волочильного стана | 1984 |

|

SU1286311A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Разгрузочное устройство волочильного стана | 1982 |

|

SU1057138A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Устройство для стыковки полос обрезиненного полотна | 1978 |

|

SU763147A1 |

| ВОЛОЧИЛЬНЫЙ СТАН | 1994 |

|

RU2090280C1 |

///////////: /7///

нч

58

N

«с

k

t л

/

«м

I

ВВ

22

25

pvf.

Авторы

Даты

1982-08-23—Публикация

1980-04-30—Подача