(54) ЦЕНТРОБЕЖНО-ЛИТЕЙНАЯ ВЕРТИКАЛЬНАЯ

1

Изобретение относится к литейному производству, в частности к оборудо.ванию для центробежного литья цветных сплавов.

Известно изготовление ряда алюминиевых отливок типа Крыльчатка под действием центробежных сил на расплав при его заливке в форму и кристаллизации. При этом разборка и сборка металлических форм на машине про-. изводится вручную или при помощи механических устройств перемещающих отдельно каждую вставку, оформляющую крыло отливки И

К недостаткам этой машины относится низкая производительность и большая трудоемкость изготовления отливки Это особенно характерно для операции извлечения из отливки вставок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является центробежнолитейная вертикальная машина, содержащая неподвижный корпус с приводным валом, устройства для фиксации вращения и центрирования приводного вала, тормозное устройство, кокиль с подвижными вставками, жестко соединенными с зубчатыми рейками, связанМАШИНА

ными с шест ернями, заливочное устройство и механизм удаления отливки 2J . Недостатком известной машины является достаточно быстрый износ фрикционной накладки, взаимодействующей одновременно с несколькими головками винтов, что снижает надежность работы машины. Кроме того/ изготовление на такой машине отливок требует

10 применения большого количества вставок и применения приводов большой мощности для их извлечения. Это уменьшает номенклатуру изделий, которые целесообразно изготавливать на

15 такой машине.

Целью изо&ретения является повышение надежности работы и увеличение номенклатуры изготавливаемых изделий путем поочередного извлечения

20 вставок. .

Поставленная цель достигается тем, что центробежно-литейная вертикальная машина, содержащая неподвижный корпус с приводным валом,

25 устройства для фиксации скорости вращения и центрирование приводного вала, тормозное устройство, кокиль с подвижными вставками, жестко соединенными с зубчатыми рейками, свя30 ванными с шестернями, заливочное устройство и механизм удаления отливки, снабжена роликами с фрикционной накладкой , жестко связанными с шестернями, и приводом поворотной колодки, связанным с устройством для фиксации скорости вращения вала, причем тормозное устройство выполнено в виде поворотной колодки переменного профиля с фрикционной накладкой, установленной на неподвижном корпусе и шарнирно связанной с приводом,

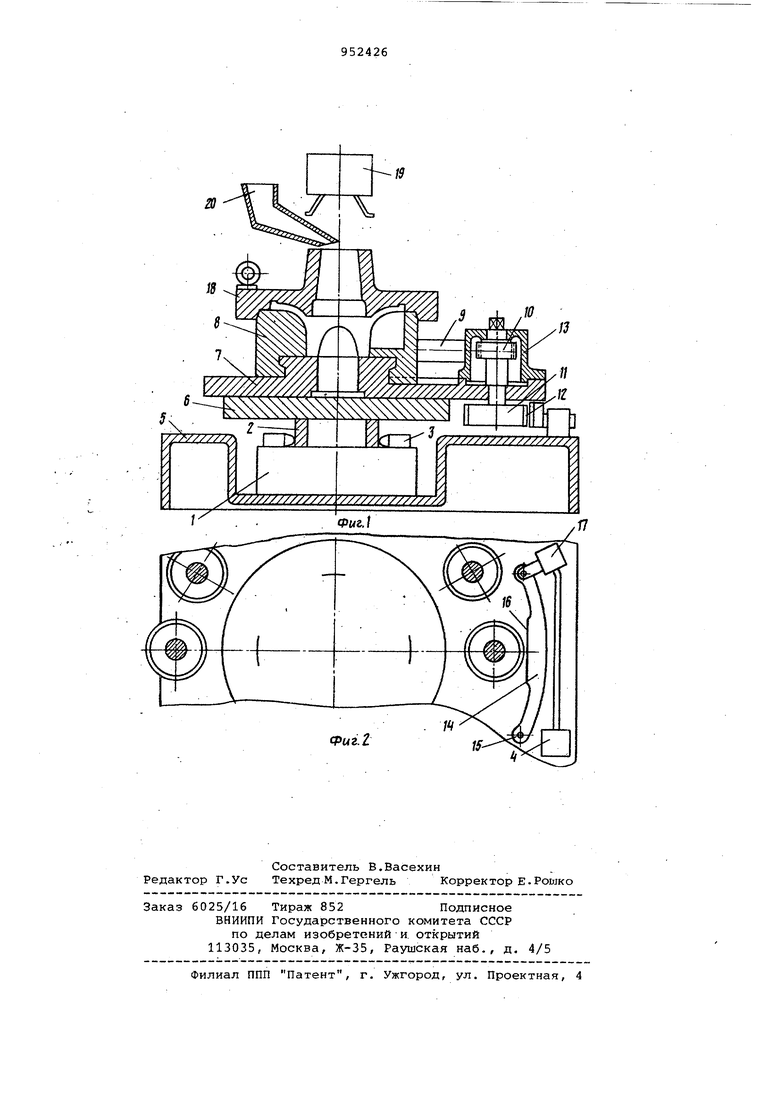

На фиг. 1 представлена конструкция машины, продольный разрез; на фиг. 2 - то же, вид сверху.

Машина состоит из привода 1 с валом 2 и устройствами для центрирования вала 3 и фиксации скорости его вращения 4, расположенными в неподвижном корпусе 5. На валу установлена план-шайба 6,. иа которой укреплен поддон кокиля 7. В поддоне .размещены подвижные вставки 8, оформляющие углубления в отливке. Подвижные вставки соединены с зубчатыми рейками 9, которые входят в зацепление с шестернями 10. На одном валу с шестернями расположены ролики 11 с фрикционной, накладкой 12. Валы с шестернями размещены в подвижных корпусах 13. На неподвижный корпус установлена тормозная колодка 14 с переменным рабочим профилем, имеющий выступающую и понижающую части, поворачивающиеся вокруг оси 15. На рабочей поверхности колодки, имеющей переменный профиль, укреплена фрикционная накладка 16. Поворот колодки осуществляется приводом 17. Для фиксации вставок служит верхняя плита 18, которая перемещается механизмом 19 сборки кокиля удаления от пивки, установленном на неподвижном корпусе. На этом корпусе смонтирована поворотная заливочная чаша 20.

Машина работает следующим образом.

После сборки вставок 8 механизм 19 сборки кокиля опускает плиту 18, которая фиксирует вставки. После закрепления плиты 18 механизм 19 отсоединяется от плиты 18 и откидывается. На его место устанавливается заливочная чаша 20 Затем привод 1 вращает вал 2, план-щайбу б с поддоном 7, вставками В, рейками 9, шестернями 10 , роликами 11 и корпусами 13, разгоняя их до технологически необходимой скорости вращения, фиксируемой устройством 4. Центрирование вала обеспечивается устройством 3. Далее в заливочную чашу.20 выливают требуемую дозу расплава, -который поступает через литниковое отверстие в плите 18 и под действием центробежных сил заполняет периферийные области между вставками 8, а затем центральную область отливки.Под действием этих же центробежных сил происходит кристаллизация отливки и затем ее охлаждение в течение технологически необходимого промежутка времени. За это время заливочная чаша 20 возвращается в исходное, положение Послезатвердевания отливки привод 1 отключается и вращение формы с отливкой за счет сил трения замедляется. При достижении определенной скорости вращения механизм 19 сборки кокиля и удаления отливок удаляет верхнюю плиту 18. Устройство 4 подает команду на включение привода 17, который поворачивает тормозную колодку вокруг оси 15. Одновременно включается привод, который вращает форму с отливкой со скоростью 0,5-5 об/с, а ролики 11, наезжая на выступающую часть переменного профиля колодки 14 за счет сил трения в фрикционны.х накладках 12 и 16, вращают в корпусах 13 валы с шестернями 10, которые в свою очередь перемещают рейки 9 и связанные с ними вставки 8, извлекая их из отливки.. Далее ролики 11 обкатываются по понижающейся части переменного профиля колодки 14, прекращая вращение вала с шестернями 10.

После полного извлечения всех вставок 8 из отливки привод 1 прекращает вращение вала 2 и форма с отливкой останавливается, после чего механизм 19 захватывает и удаляет отливку. Затем включается привод 1, который вращает вал 2 с формой в противоположную сторону с такой же небольшой скоростью, как и при извлечении вставок 8 из отливки. При этом ролики 11, обкатываясь по переменному профилю колодки 14 в противоположном направлении при помощи шестерен 10 и реек 9, перемещают вставки 8, устанавливая их в исходное положение После установки вставок 8 в исходное положение при контакте ролика 11 с колодкой 14 перемещение вставок не происходит. Во фрикционном соединении накладок 16 и 12 возникают зна- чительные силы трения, которые вызывают снижение скорости вращения вала, что фиксируется устройством 4, которое включает привод 17 и колодка 14 возвращается в исходное положение, при этом ролики 11 не контактируют с фрикционной накладкой 16. В последующем привод 1 выключают, вращение вала 2 прекращается, механизм 19 устанавливает плиту 18 для фиксации вставок 8 и откидывается. Литниковая чаша 20 устанавливается в рабочее положение и цикл изготовления отливки повторяется вновь.

Применение тормозной колодки с переменным рабочим профилем, имеющим выступающую и понижающую части, позволяет равномерно увеличивать и понижать усилие для перемещения вставок, что уменьшает вероятность возникновения биения во вращающихся частях машины.

Использование устройства для фиксации скорости вращения вала позволяет своевременно включать и выклюЧатъ привод 17 колодки, осуществляя перемещение вставок при безопасной скорости врапения вала. Конструкция машины позволяет осуществлять поочередное извлечение вставок, что значительно снижает усилия механизмов, применяемых для этой цели. При этом расстояние .перемеп{ения вставок также может быть достаточно большим, в зависимости от оборотов вала, определяющих число обкатывания каждого ролика при контакте с тормозной ко-лодкой, во время которых вставки перемещаются на определенное расстояние. Расстояние, на которое переме-щается вставка при одном обкатывании ролика, определяется диаметром ролика и передаточным отношением пары шестерня-рейка. После подрыва вставки в отливке, усилие для ее дальнейшего перемещения требуется значидельно меньше. В этом случае привод 17 может осуществить еще больший поворот колодки 14 вокруг оси 15 в направлении центра вращения, что обеспечивает более длительный контакт ролика с колодкой 14, увеличит расстояние перемещения вставки при однократном обкатывании ролика.

Таким образом, по сравнению с известным предлагаемое устройство позволяет повысить надежность работы машины, так как не требует одновременной работы нескольких фрикционных пар и обеспечивает работу каждой фрикционной пары в наиболее оптимальных режимах вращения вала. При этом также увеличивается номенклатур а изделий, которые можно изготовлять на этой машине, за счет возможности приложения действия

всего усилия механизмов машины для извлечения каждой вставки поочередно и увеличения расстояния перемещения вставки при многократном обкатывании ролика.

Исходя их этих преимуществ,- применение такой машины особенно эффективно для изготовления заготовок, где требуются значительные усилия и длительные расстояния для извлечения вставок.

Формула изобретения

15 Центробежно-литейная вертикальная машина, содержащая неподвижный корпус с приводным валом, устройства для фиксации скорости вращения и центрирования приводного вала, тормозное устройство, кокиль с подвижными вставками, жестко соединенными с зубчатыми рейками, связанными с шестернями, заливочное устройство и механизм удаления отливки, о т л и 25 чающаяся тем, что, с целью повышения надежности в работе и увеличения номенклатуры изготавливаемых изделий путем, поочередного извлечения вставок, она снабжена роликами

, с фрикционной накладкой, жестко связанньми с шестернями, и приводом поворотной колодки, связанным с устройством для фиксации скорости вращения вала, причем тормозное устройство выполнено в виде поЬоротной колодки

5 переменного профиля с фрикционной накладкой, установленной на неподвижно корпусе и шарнирно связанной с npi водом.

Источники информации,

40 принятые во внимание при экспертиз,е

1.Юдин С.Б. и др. Центробежное литье. Машиностроение , М., 1972, с. 249-269.

2.Авторское свидетельство СССР 45 № 356040, кл. В 22 D 13/04, 1970.

Фиг.2

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежно-литейная вертикальная машина | 1980 |

|

SU925537A1 |

| Кокиль для литья крыльчаток | 1980 |

|

SU935210A1 |

| Конвейерная кокильная установка | 1985 |

|

SU1296289A1 |

| Исполнительный орган манипулятора | 1975 |

|

SU514687A1 |

| Вертикальная центробежная машина | 1982 |

|

SU1061919A1 |

| КОКИЛЬНЫЙ МОДУЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОАЛЮМИНИЕВЫХ ОТЛИВОК | 1994 |

|

RU2062681C1 |

| Вертикальная центробежная машина для литья крупногабаритных изделий | 1975 |

|

SU534295A1 |

| Установка для центробежного литья | 1973 |

|

SU539509A3 |

| Устройство для передвижения по вертикальным опорам Л.Н.Бульмана | 1991 |

|

SU1796217A1 |

| Многопозиционная машина для вставки книжных блоков в переплетные крышки | 1956 |

|

SU119170A1 |

Авторы

Даты

1982-08-23—Публикация

1981-03-27—Подача