(54) ПОРТАЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Продольно-фрезерный портальный станок | 1979 |

|

SU856681A1 |

| Фрезерный деревообрабатывающий станок | 1990 |

|

SU1761467A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| ГИДРОФИЦИРОВАННЫЙ СТАНОК ДЛЯ ЗАТОЧКИ ПРОТЯЖЕК | 1971 |

|

SU310783A1 |

| СТАНОК, ИМЕЮЩИЙ ПО МЕНЬШЕЙ МЕРЕ ДВА ОТДЕЛЬНЫХ ОБРАБАТЫВАЮЩИХ УЗЛА, И СПОСОБ ОБРАБОТКИ ЗАГОТОВОК | 2014 |

|

RU2596543C2 |

| Переносный фрезерный станок | 1972 |

|

SU470367A1 |

| Устройство для перемещения подвижного узла станка | 1980 |

|

SU975314A1 |

| ПОРТАЛЬНЫЙ РОБОТ БЕЛЯЕВА Н.П. | 1992 |

|

RU2080243C1 |

| СТАНОК ПОРТАЛЬНОГО ТИПА ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2018413C1 |

| Продольно-обрабатывающий станок | 1987 |

|

SU1511054A1 |

Изобретение относится к автоматизированному оборудованию, предназначенному для механической обработки крупногабаритных изделий большой длины, а также для применения в механических цехах машиностроительных предприятий.

Известны портальные фрезерные станки с числовым программным управлением (ЧПУ), включающие портал, перемещающийся по станине от двухсторониего синхронизированного привода с винтореечной передачей, включающей, по крайней мере, два червячных -вала, установленных в корпусе и связанных с размещенными. на станине червячными рейками.

В этих станках применены гидростатические плоские направляющие 1 и 2.

Недостатками конструкции являются значительная сложность изготовления гидростатической червячнореечной передачи и ее эксплуатация, необходимость чрезмерного повышения жесткости узлов корпусных деталей для обеспечения неизменности толщины масляного слоя по длине червяков, а по длине и ширине направляющих рабочего перемещения, необходимость дополнительных насосных установок с тонкой фильтрацией масла, необходимость высокой степени изоляции пары червяк - рейка от возможности попадания в зазор эмульсии и других элементов.

Кроме того, изготовление и эксплуатация гидростатических направляющих дорого и требует дополнительного расхода электроэнергии для питания насосных установок. Сложная система привода подачи и направляющих прототипа отрицательно сказывается на его точности.

Цель изобретения - повышение точности и упрощение конструкции.

Поставленная цель достигается тем, что 15 в станке портал связан со станиной через винтовые поверхности, выполненные на концах червячных валов, причем корпус червячного вала связан с порталом через упругие элементы.

Кроме того, упругие элементы выполне ° ны в виде балок кордбчатого сечения с гибкими вертикальными стенками, расположенными вдоль оси перемещения портала.

С целью ограничения радиальной нагрузки на червяк, станок снабжен установленными между станиной и порталом разгрузочными тележками.

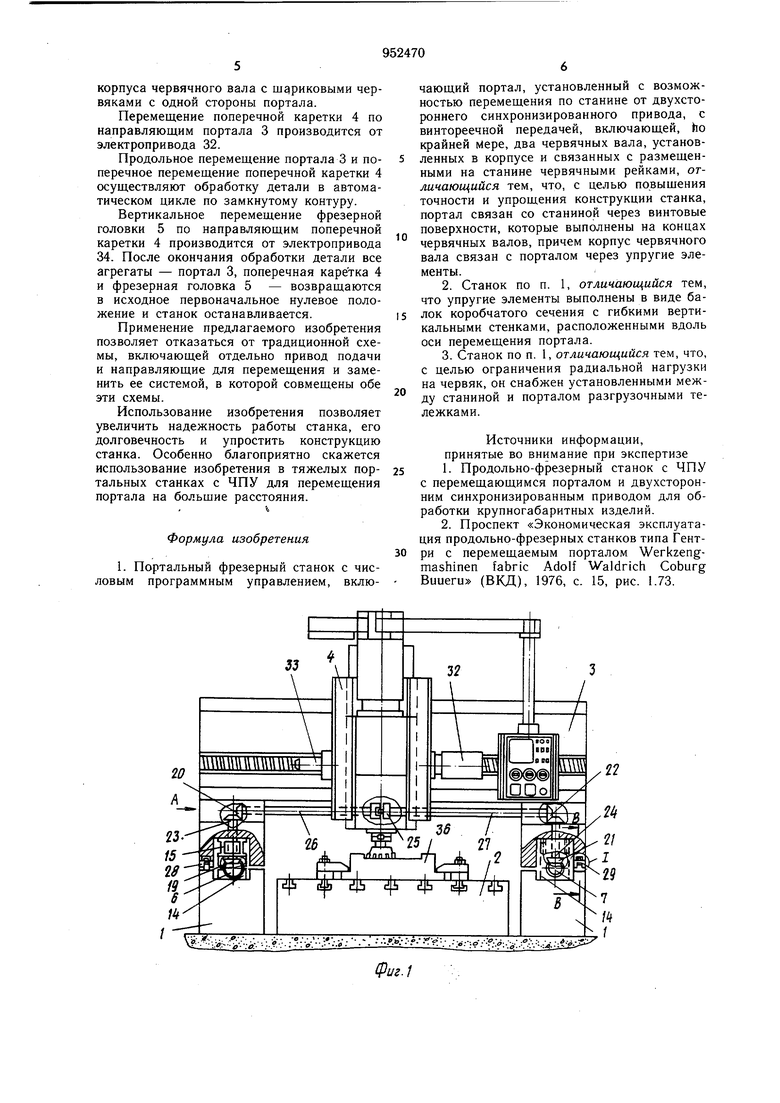

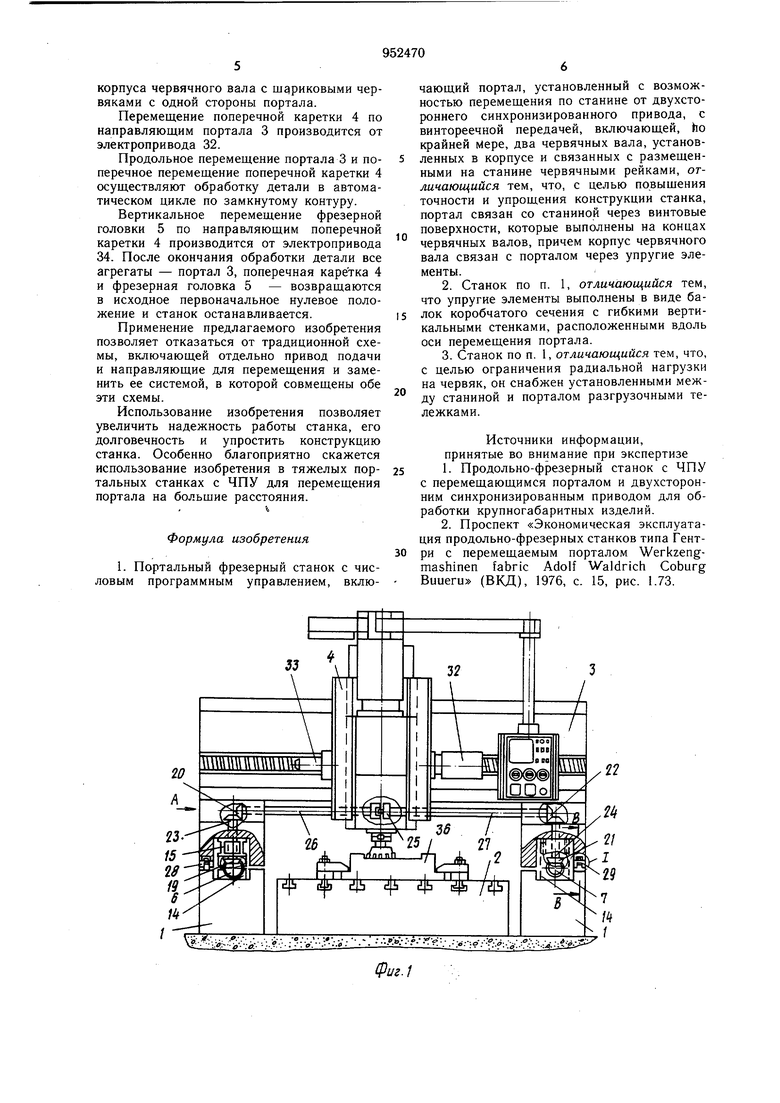

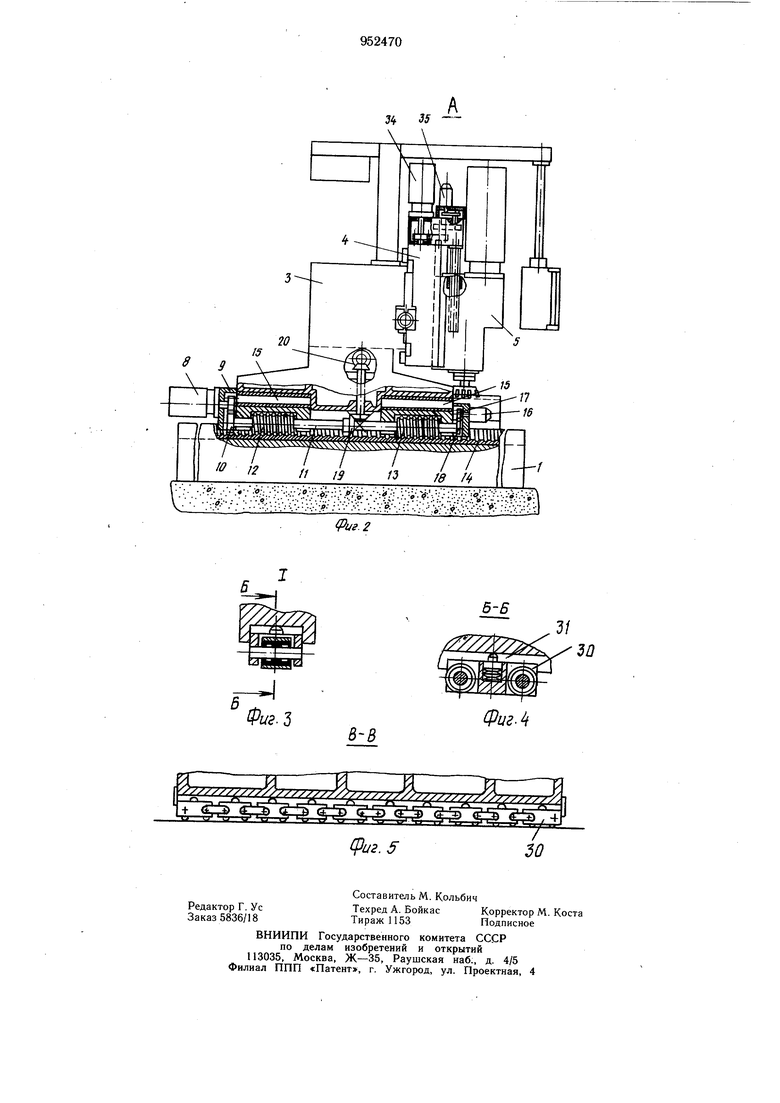

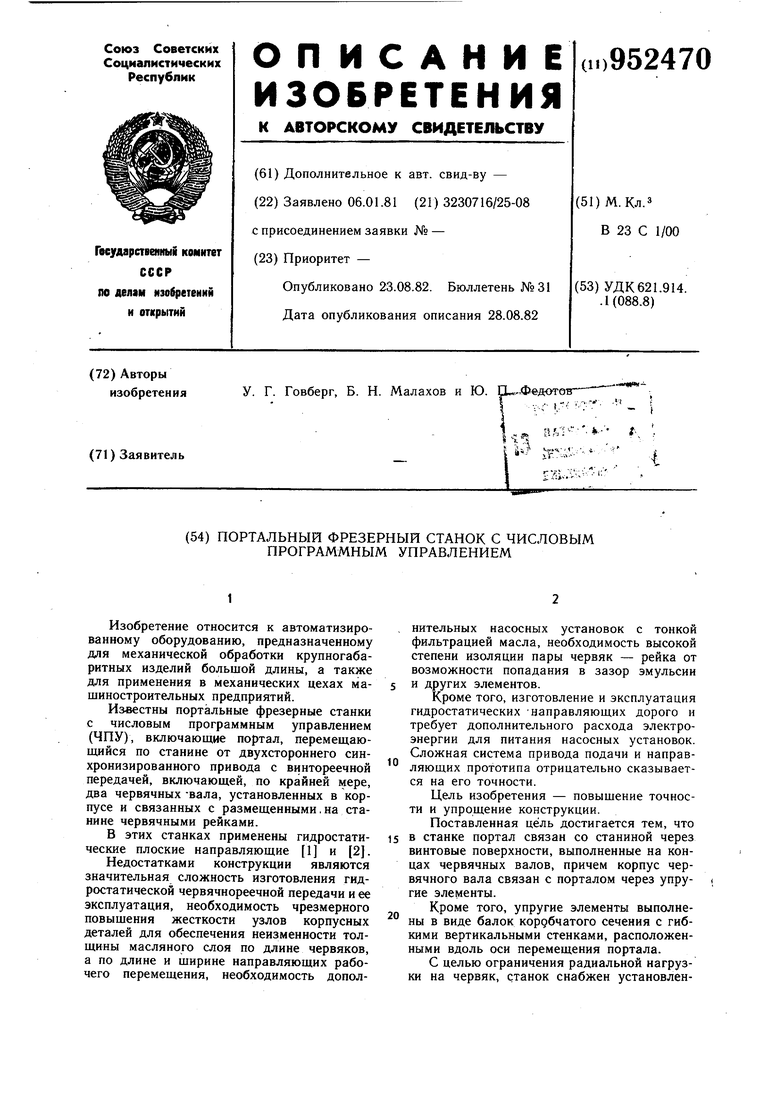

На фиг. 1 представлен портальный фрезерный станок, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел 1 на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 1.

Станок состоит из двух станин 1, стола 2, портала 3, на горизонтальных направляющих которого смонтирована поперечная каретка 4 с фрезерной головкой 5. Перемещение портала осуществляется с помощью двух приводов 6 и 7 продольной подачи, каждый из которых содержит электродвигатель 8, зубчатую коробку передач 9, выходное зубчатое колесо 10, которое закреплено на валу 11, соединенного с двумя идентичными шариковыми червяками 12 и 13, которые размещены на его концевых участках с целью создания четырех опор качения на червячных рейках 14, закрепленных на станинах 1 и имеющих угол охвата до 180° и являющихся одновременно направляющими продольной подачи портала. Для компенсации температурных деформаций портала 3 и его возможного перекоса в процессе работы, с одной стороны портала корпус червячного вала закреплен на портале через упругие элементы 15, выполненные в виде коробчатых балок с гибкими вертикальными стенками, расположенными вдоль оси подачи и служащими в качестве ко.мпенсатора. Работа каждого из приводов б и 7 продольной подачи портала 3, в отнощении к заданным величинам перемещений, контролируется разделительными системами обратной связи по положению и осуществляется при помощи вращающегося трансформатора (ВТ) 16, получающего вращение от вала 11 при помощи зубчатых колес 17 и 18.

Учитывая возможную разницу между существующей и заданной величинами перемещений каждой стороны портала, влекущую к его перекосу, предусмотрена дополнительная выравнивающая система, которая соединяет между собой валы 11 приводом 6 и 7 при помощи конических передач 19- 22, закрепленных на валах 23 и 24 и соединенных между собой муфтой 25, установленной на валах 26 и 27.

Муфта настраивается так, что при перекосе портала 3 в пределах 0,2 мм движение портала не прекращается, но при дальнейщем увеличении перекоса она дает команду на отключение приводов 6 и 7, после чего жестко соединяет приводы подач. Для частичной разгрузки червячных реек 14 и повыщения долговечности шариковых червячных пар, применены разгрузочные тележки качения 28 и 29, расположенные с разных сторон портала и выполненные, например (фиг. 3-5) в виде ряда соединенных между собой роликовых опор 30, установленных в направляющем пазу портала и

подпружиненных относительно него пружиной 31.

Поперечное перемещение каретки 4 осуществляется с помощью привода 32, обратная связь по положению каретки осуществляется при помощи ВТ 33, получающего вращение от вала привода 32.

Вертикальное перемещение фрезерной головки 5 осуществляется с помощью привода 34. Обратная связь по положению фрезерной головки 5 осуществляется при помощи ВТ 35, получающего вращение от шарикового винта привода.

Станок работает следующим образом.

На стол 2 станка устанавливается и крепится заготовка детали 36. Портал 3, поперечная каретка 4 и фрезерная головка 5 устанавливаются в начальное нулевое положение, т. е. портал на краю станин 1 поперечная каретка 4 в крайнем (например, левом) положении на портале 3, фрезерная головка 5 в крайнем верхнем положении.

Производится настройка режимов работы станка, не связанных с ЧПУ. В считывающее устройство управляющей мащины вводится программа работы. После этого

включается кнопка «Пуск цикла обработки на пульте управления станком. Дальнейщая обработка заготовки на станке происходит в автоматическом, цикле.

Перемещение портала 3 по станинам 1 производится от синхронизированных приводов 6 и 7, электродвигатель 8 через зубчатые передачи и выходное зубчатое колесо 10 сообщает вращение червячным валам 11 с закрепленными на них щариковыми червяками 12 и 13, которые перемещаются по червячным рейкам 14.

Высокая точность изготовления червячнореечных щариковых пар, точность и жесткость монтажа червячных реек 14 на станинах 1, обеспечивают точное направление перемещения портала 3, причем одна из сторон портала, в результате сцепления червячного вала 11 с щариковыми червяками 12 и 13 и рейкой 14, получает заданное точное направление перемещения. Последнее достигается в результате угла охвата рейкой 14 контура сечения шариковых червяков 12 и 13 в пределах 180°. Синхронное перемещение второй стороны портала обеспечивается системой обратной связи по положению привода 6 при помощи ВТ

16 и точным положением червячного вала 11. с шариковыми червяками 12 и 13, смонтированного с другой стороны портала. Погрешности, вызванные геометрическими и температурными отклонениями в положении осей червячных реек 14 на станине 1, которые могли бь1 вызвать нежелательные явления в сцеплениях щариковых червячнореечных пар, компенсируются благодаря податливости упругого элемента 15, крепления корпуса червячного вала с шариковыми червяками с одной стороны портала. Перемещение поперечной каретки 4 по направляющим портала 3 производится от электропривода 32. Продольное перемещение портала 3 и поперечное перемещение поперечной каретки 4 осуществляют обработку детали в автоматическом цикле по замкнутому контуру. Вертикальное перемещение фрезерной головки 5 по направляющим поперечной каретки 4 производится от электропривода 34. После окончания обработки детали все агрегаты - портал 3, поперечная каретка 4 и фрезерная головка 5 - возвращаются в исходное первоначальное нулевое положение и станок останавливается. Применение предлагаемого изобретения позволяет отказаться от традиционной схемы, включающей отдельно привод подачи и направляющие для перемещения и заменить ее системой, в которой совмещены обе эти схемы. Использование изобретения позволяет увеличить надежность работы станка, его долговечность и упростить конструкцию станка. Особенно благоприятно скажется использование изобретения в тяжелых портальных станках с ЧПУ для перемещения портала на большие расстояния. Формула изобретения 1. Портальный фрезерный станок с числовым программным управлением, включающий портал, установленный с возможностью перемещения по станине от двухстороннего синхронизированного привода, с винтореечной передачей, включающей, ho крайней мере, два червячных вала, установленных в корпусе и связанных с размещенными на станине червячными рейками, отличающийся тем, что, с целью повышения точности и упрощения конструкции станка, портал связан со станиной через винтовые поверхности, которые выполнены на концах червячных валов, причем корпус червячного вала связан с порталом через упругие элементы. 2.Станок по п. 1, отличающийся тем, что упругие элементы выполнены в виде балок коробчатого сечения с гибкими вертикальными стенками, расположенными вдоль оси перемещения портала. 3.Станок по п. 1, отличающийся тем, что, с целью ограничения радиальной нагрузки на червяк, он снабжен установленными между станиной и порталом разгрузочными тележками. Источники инфор.мации, принятые во внимание при экспертизе 1.Продольно-фрезерный станок с ЧПУ с перемещающимся порталом и двухсторонним синхронизированным приводом для обработки крупногабаритных изделий. 2.Проспект «Экономическая эксплуатация продольно-фрезерных станков типа Гентри с перемещаемым порталом Werkzengmashinen fabric Adolf Waldrich Coburg Buueru (ВКД), 1976, c. 15, рис. 1.73.

: : : - ::-:-i -:-ii

б-Б

3/

ФигЛ

Авторы

Даты

1982-08-23—Публикация

1981-01-06—Подача