Изобретение относится к вибрационной обработке и может быть ис- пользовано в различных отраслях промышленности для отделочно-упрочняюгцей обработки деталей..

Известна установка для вибрационной обработки деталей, содержащая упруго установленный контейнер с рабочей средой и обрабатываемыми деталями, приводимый в колебательное движение дебалансным вибровозбудителем с горизонтальной осью вращения l}.

Недостатком известной установки является низкая производительность из-за невозможности сообщения рабочей среде периодического возвратнопоступательного движения в направлении, перпендикулярном к плоскости колебаний контейнера.

Целью изобретения является повышение производительности и качества обработки путем сообщения рабочей среде периодического возвратно-пос тупательного движения в направлении,, перпендикулярном к плоскости колебаний контейнера.

Указанная цель достигается тем, что установка снабжена.закрытой с торцов трубой, установленной,параллельно оси вибратора и смонтированной.

в дебалансных грузах вибратора, причем полость трубы частично заполнена незакрепленными шарами, а количество с шаров, их диаметр и длина полости трубы выбраны из соотношения

-k

IQ где г - количество шаров,

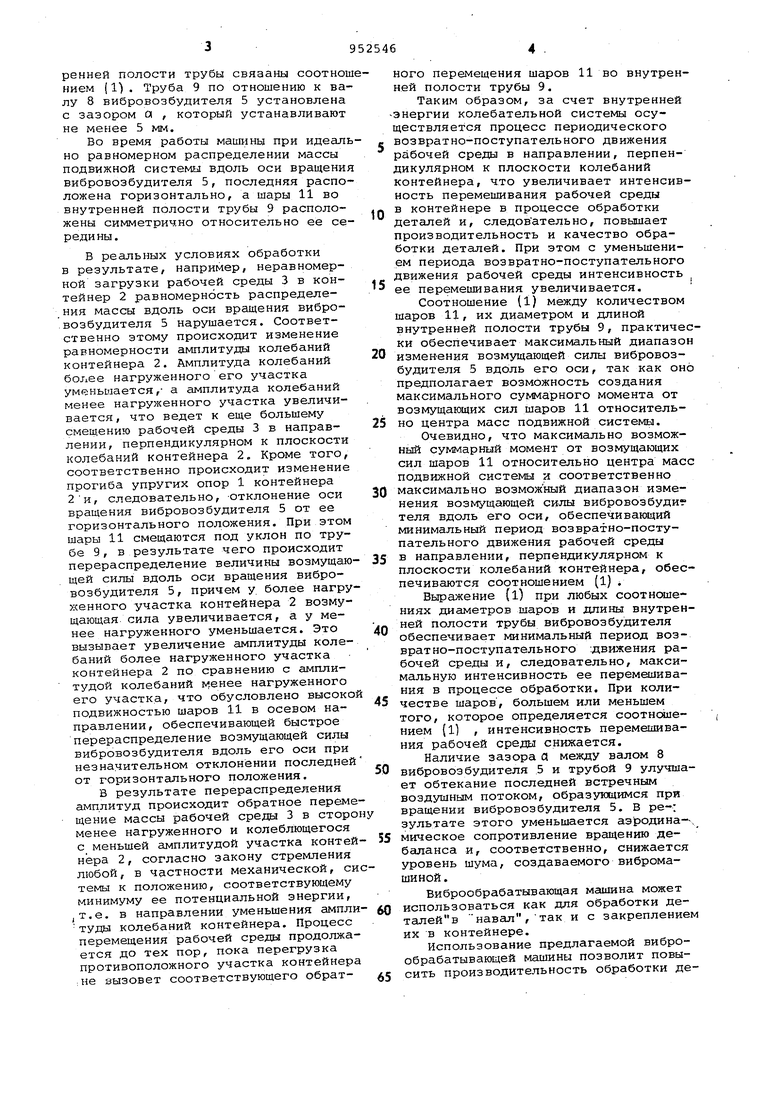

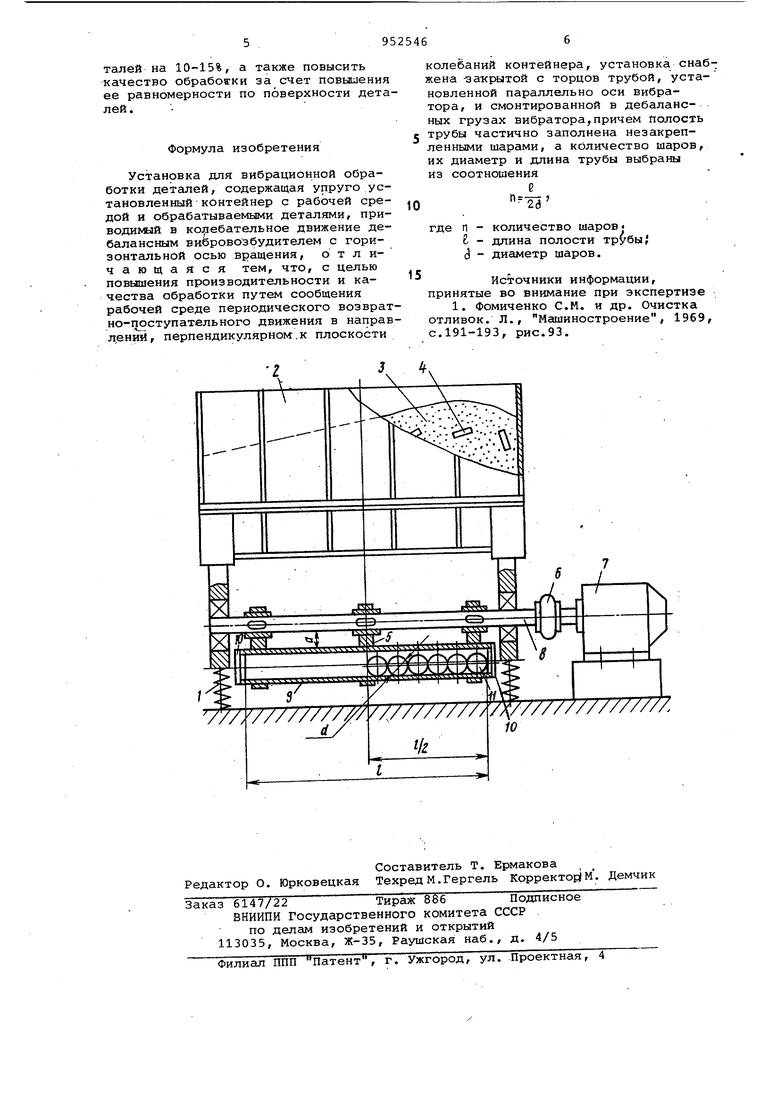

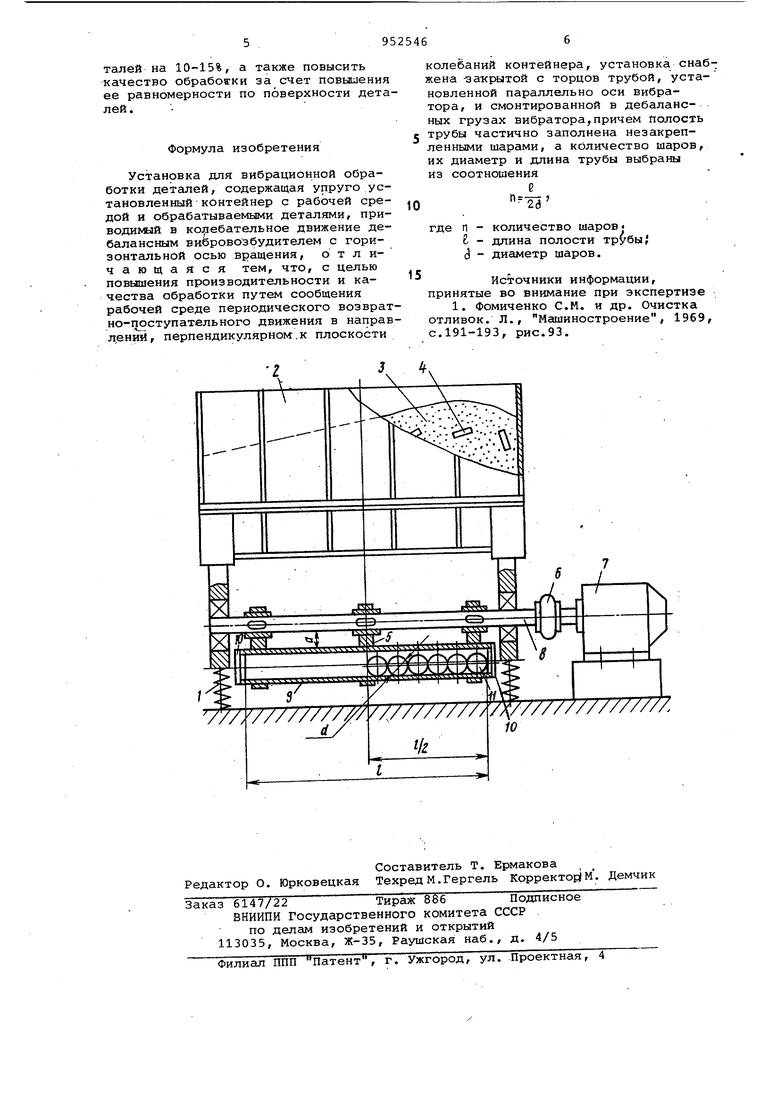

С - длина полости трубы/ d - диаметр шаров. На чертеже схематично изображена предлагаемая машина.

Виброобрабатывающая машина содержит установленный на упругих опорах 1 контейнер 2 с гранулированной рабочей средой 3 и обрабатываемыми деталями 4, на котором смонтирован дебалансный вибровозбудитель 5 с горизонтальной осью вращения, привод вращения которого осуществлен через упругую муфту 6 от электродвигателя 7. Дебаланс закреплен на валу 8. Установка снабжена трубой 9, расположенной параллельно валу, протяженной и закрытой с торцов крышками 10, во внутреннюю полость трубы свободно помещены дополнительные грузы в виде шаров 11, при этом количество шаров 11, их диаметр и длина внутранней полости трубы связаны соотно нием (1). Труба 9 по отношению к ва лу 8 вибровозбудителя 5 установлена с зазором а , который устанавливают не менее 5 мм. Во время работы машины при идеал но равномерном распределении массы подвижной системы вдоль оси вращени вибровозбудителя 5, последняя распо ложена горизонтально, а шары 11 во внутренней полости трубы 9 расположены симметрично относительно ее се редины. В реальных условиях обработки в результате, например, неравномерной загрузки рабочей среды 3 в контейнер 2 равномерность распределения массы вдоль оси вращения вибровозбудителя 5 нарушается. Соответственно зтому происходит изменение равномерности амплитуды колебаний контейнера 2. Амплитуда колебаний более нагруженного его участка уменьшается,- а амплитуда колебаний менее нагруженного участка увеличивается , что ведет к еще большему смещению рабочей среды 3 в направлении, перпендикулярном к плоскости колебаний контейнера 2. Кроме того, соответственно происходит изменение прогиба упругих опор 1 контейнера 2и, следовательно, -отклонение оси вращения вибровозбудителя 5 от ее горизонтального положения. При этом шары 11 смещаются под уклон по трубе 9, в результате чего происходит перераспределение величины возмущаю щей силы вдоль оси вращения вибровозбудителя 5, причем у более нагру женного участка контейнера 2 возмущающая, сила увеличивается, а у менее нагруженного уменьшается. Это вызывает увеличение амплитуды колебаний более нагруженного участка контейнера 2 по сравнению с амплитудой колебаний м.енее нагруженного его участка, что обусловлено высоко подвижностью шаров 11 в осевом направлении, обеспечивающей быстрое перераспределение возмущающей силы вибровозбудителя вдоль его оси при незначительном отклонении последней от горизонтального положения. В результате перераспределения амплитуд происходит обратное переме щение массы рабочей среды 3 в сторо менее нагруженного и колеблющегося с меньшей амплитудой участка контей нера 2, согласно закону стремления любой, в частности механической, си темы к положению, соответствующему минимуму ее потенциальной энергии, ,т.е. в направлении уменьшения ампли туды колебаний контейнера. Процесс перемещения рабочей среды продолжается до тех пор, пока перегрузка противоположного участка контейнер ;Не вызовет соответствующего обратного перемещения шаров 11 во внутренней полости трубы 9. Таким образом, за счет внутренней энергии колебательной системы осуществляется процесс периодического возвратно-поступательного движения рабочей среды в направлении, перпендикулярном к плоскости колебаний контейнера, что увеличивает интенсивность перемешивания рабочей среды в контейнере в процессе обработки деталей и, следовательно, повышает производительность и качество обработки деталей. При этом с уменьшением периода возвратно-поступательного движения рабочей среды интенсивность ее перемешивания увеличивается. Соотношение (1) между количеством шаров 11, их диаметром и длиной внутренней полости трубы 9, практически обеспечивает максимальный диапазон изменения возмущающей силы вибровозбудителя 5 вдоль его оси, так как оно предполагает возможность создания максимального суммарного момента от возмущающих сил шаров 11 относительно центра масс подвижной системы. Очевидно, что максимально возможный суммарный момент от возмущающих сил шаров 11 относительно центра масс подвижной системы и соответственно максимально возможный диапазон изменения возмущающей силы вибровоэбудителя вдоль его оси, обеспечивающий минимальный период возвратно-поступательного движения рабочей среды в направлении, перпендикулярном к плоскости колебаний контейнера, обеспечиваются соотношением (1) . Выражение (l) при любых соотнсниениях диаметров шаров и длины внутренней полости трубы вибровозбудителя обеспечивает минимальный период возвратно-поступательного .движения рабочей среды и, следовательно, максимгигьную интенсивность ее перемешивания в процессе обработки. При количестве шаров , большем или меньшем того, которое определяется соотнсяыением (1) , интенсивность перемешивания рабочей среды снижается. Наличие зазора я между валом 8 вибровозбудителя 5 и трубой 9 улучшает обтекание последней встречным воздушным потоком, образующимся при вращении вибровозбудителя 5. В ре-: зультате этого умены11ается аэродина--, мическое сопротивление вращению дебаланса и, соответственно, снижается уровень шума, создаваемого вибромашиной . Виброобрабатывающая маииина может использоваться как для обработки деталей в навал,так и с закреплением их в контейнере. Использование предлагаемой виброобрабатывающей машины позволит повысить производительность обработки деталей на 10-15%, а также повысить качество обработки за счет повышения ее равномерности по поверхности деталей .

Формула изобретения

Установка для вибрационной обработки деталей, содержащая упруго установленный контейнер с рабочей средой и обрабатываемыми деталями, приводимый в колебательное движение дебалансным вибровозбудителем с горизонтальной осью вращения, о т л ичающаяся тем, что, с целью повышения производительности и качества обработки путем сообщения рабочей среде периодического возвратно-поступательного движения в направлений, перпендикулярном.к плоскости

колебаний контейнера, установка снабжена -закрытой с торцов трубой, установленной параллельно оси вибратора, и смонтированной в дебалансных грузах вибратора,причем Полость 5 трубы частично заполнена незакрепленными шарами, а количество шаров, их диаметр и длина трубы выбраны из соотношения

е

2d

0

где п - количество шаров

& - длина полости d - диаметр шаров.

5

Источники информации, принятые во внимание при экспертизе

1. Фомиченко С.М. и др. Очистка отливок. Л., Машиностроение, 1969, с.191-193, рис.93.

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброобрабатывающая машина | 1979 |

|

SU831571A1 |

| Виброобрабатывающий станок с программным управлением | 1980 |

|

SU975351A1 |

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2419532C2 |

| Установка для вибрационной обработки свободным абразивом | 1980 |

|

SU889400A1 |

| Способ виброобработки плоскостей мелких деталей | 1977 |

|

SU701769A2 |

| Устройство для вибрационной обработки деталей | 1981 |

|

SU975355A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1175678A2 |

| ЦЕНТРОБЕЖНЫЙ ДЕБАЛАНСНЫЙ ВИБРОВОЗБУДИТЕЛЬ С РЕГУЛИРУЕМЫМ СТАТИЧЕСКИМ МОМЕНТОМ МАССЫ ДЕБАЛАНСА | 2018 |

|

RU2690725C1 |

| Способ вибрационной обработки | 1978 |

|

SU781031A1 |

| Машина для вибрационной обработки | 1990 |

|

SU1738612A2 |

Авторы

Даты

1982-08-23—Публикация

1980-11-12—Подача