(54) СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обработки деталей | 1986 |

|

SU1373545A1 |

| Способ отделения от рабочей среды крупногабаритных деталей | 1985 |

|

SU1286392A1 |

| Машина для вибрационной обработки | 1974 |

|

SU574311A1 |

| Установка для вибрационной обработки даталей в контейнере | 1976 |

|

SU611764A1 |

| СПОСОБ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2007 |

|

RU2342243C2 |

| Машина двухконтейнерная для вибрационной обработки | 1976 |

|

SU575210A1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1991 |

|

RU2014204C1 |

| Устройство для вибрационной обработки | 1980 |

|

SU929414A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1196234A1 |

| Установка для чистовой обработки ферропорошками в магнитном поле | 1976 |

|

SU663565A1 |

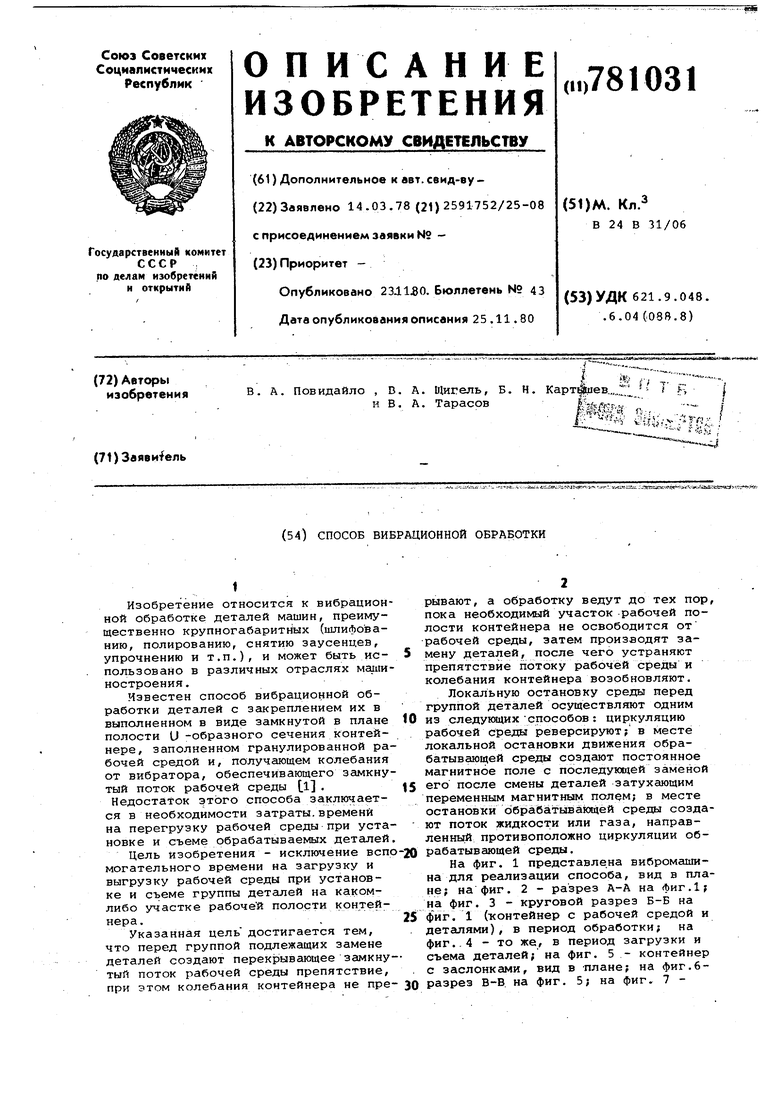

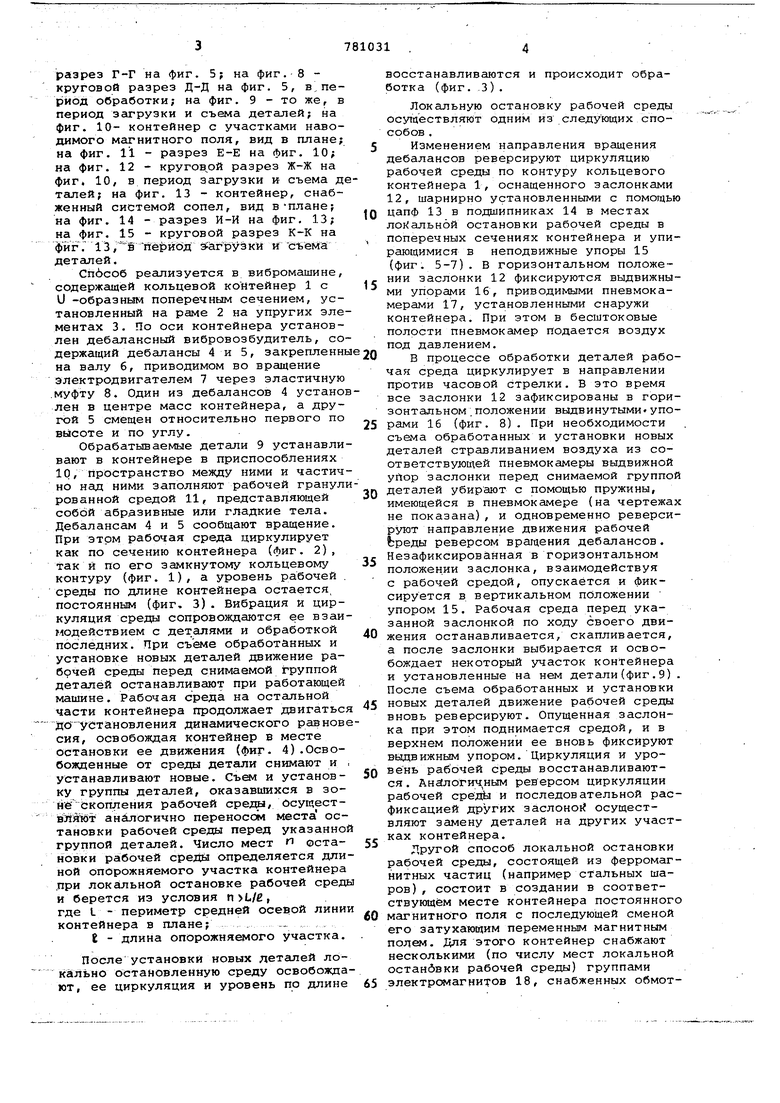

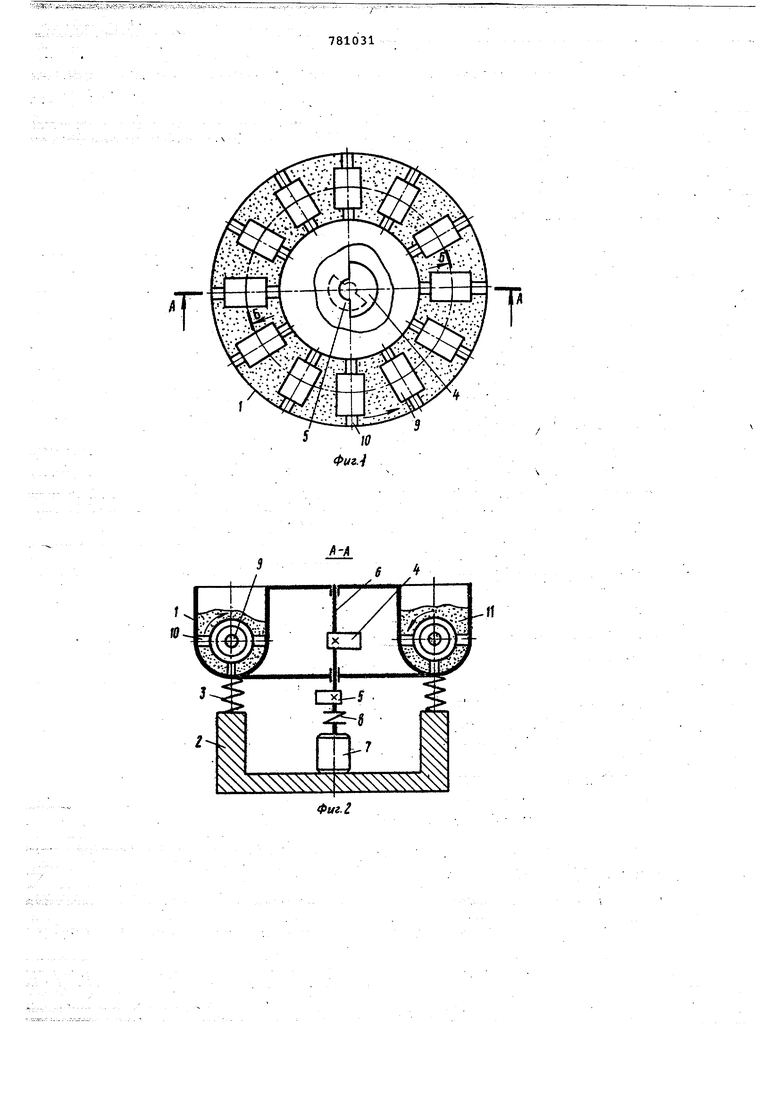

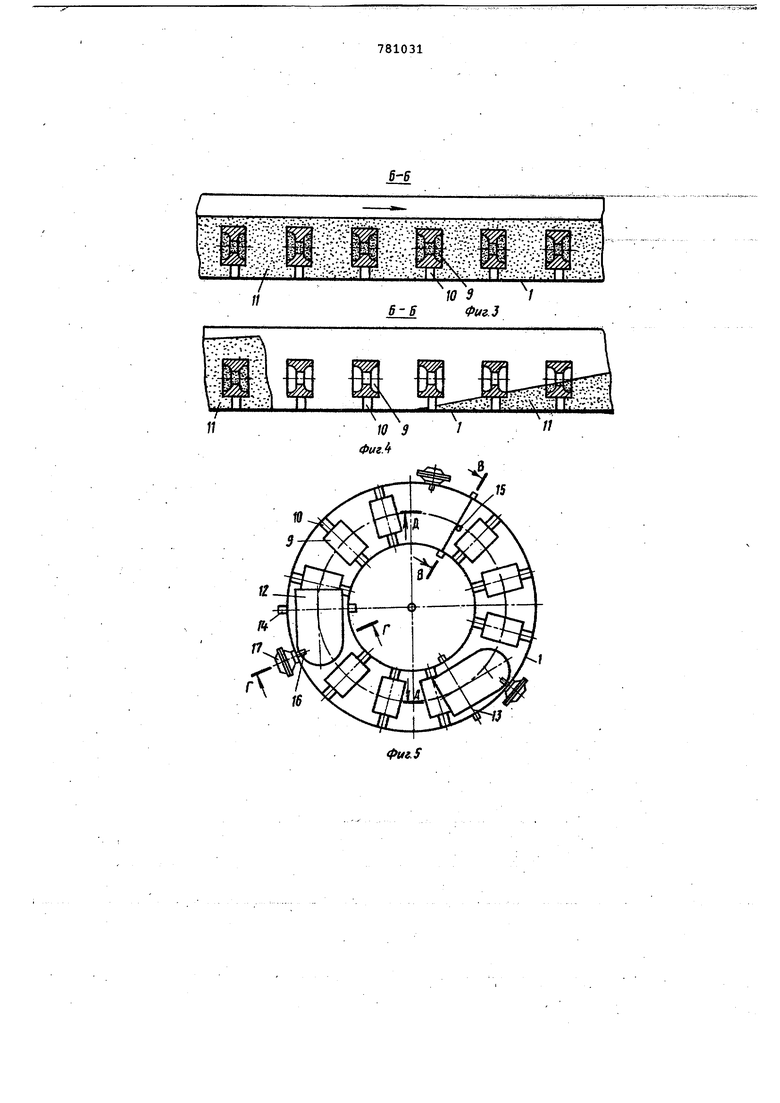

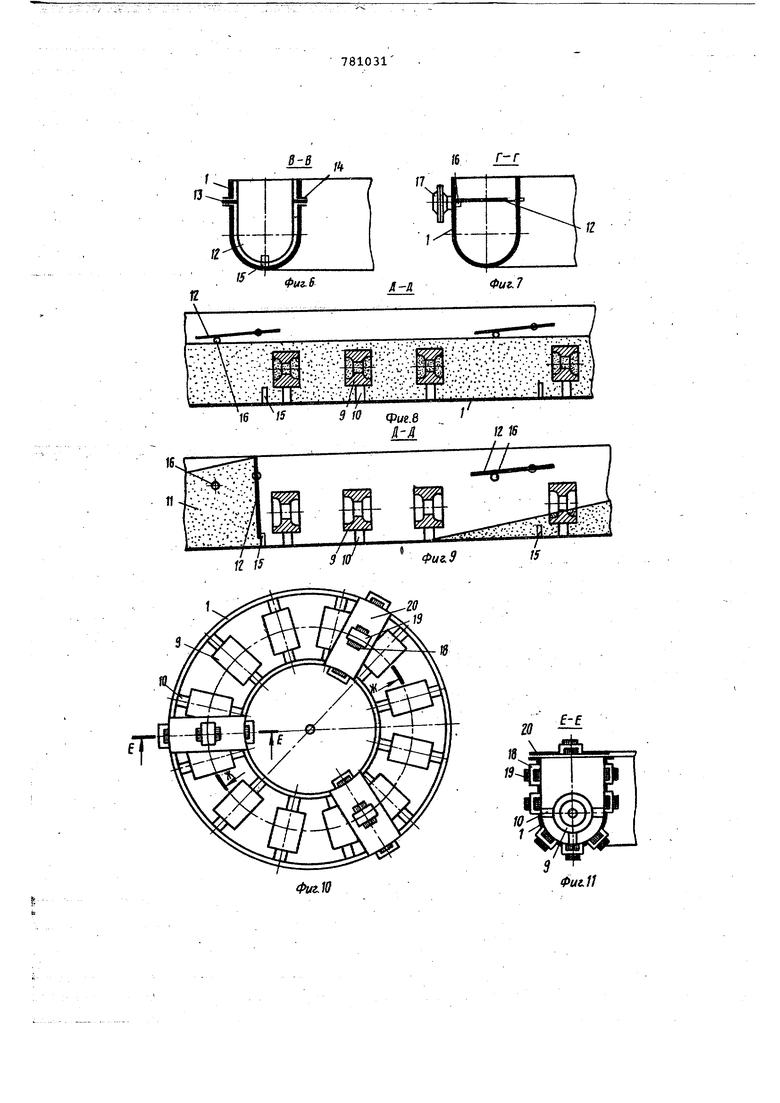

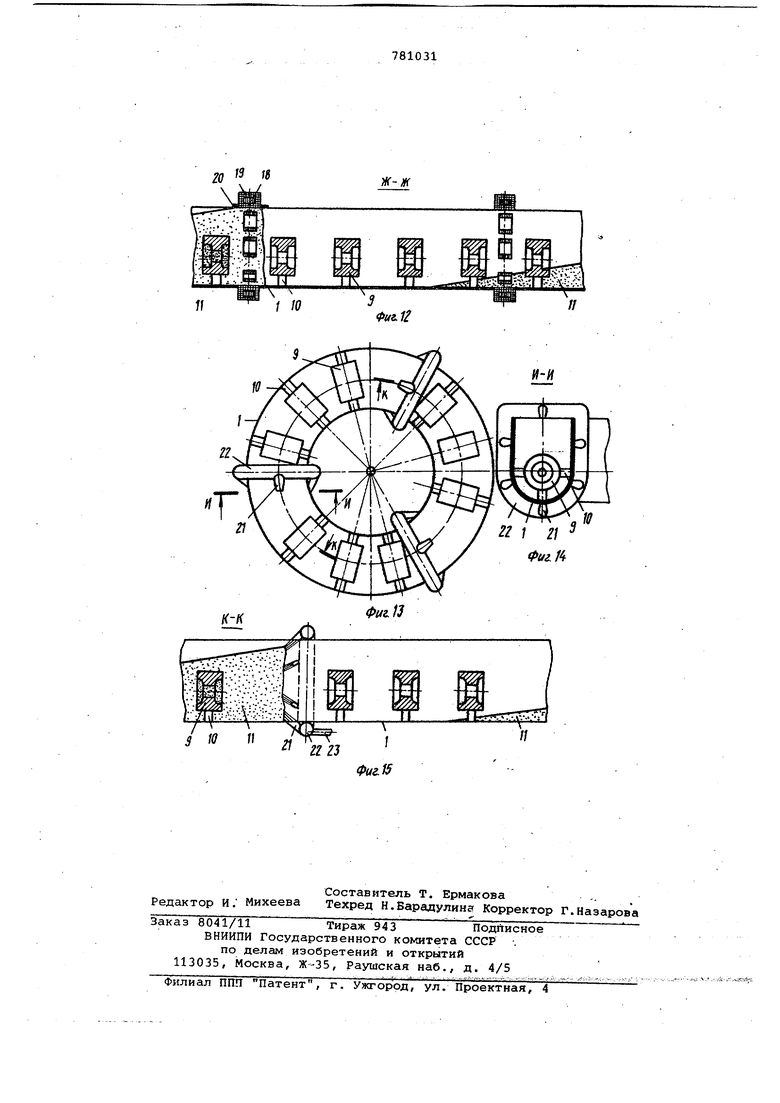

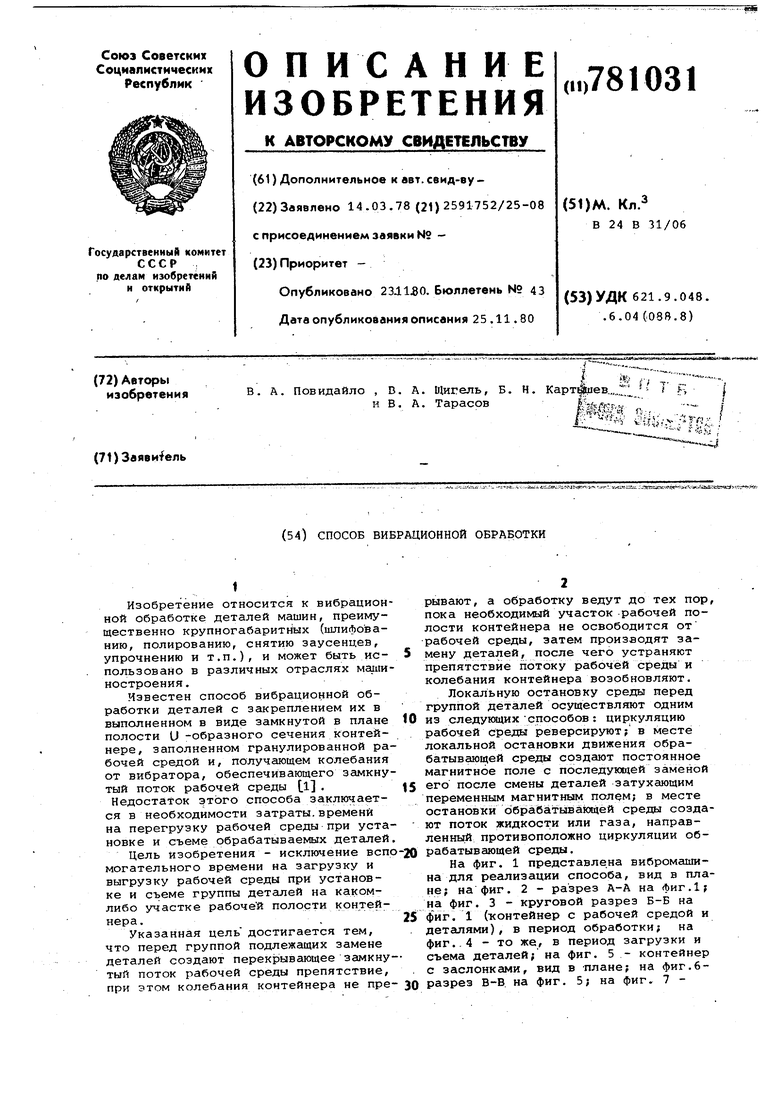

Изобретение относится к вибрацион ной обработке деталей машин, преимущественно крупногабаритных (шлифованию, полированию, снятию заусенцев, упрочнению и т.п.), и может быть использовано в различных отраслях маиш ностроения. Известен способ вибрационной обработки деталей с згжреплением их в выполненном в виде замкнутой в плане полости и -образного сечения контейнере, заполненном гранулированной ра бочей средой и, получающем колебания от вибратора, обеспечивающего замкну тый поток рабочей среды Недостаток этого способа заклкзчается в необходимости затраты.времени на перегрузку рабочей среды при уста новке и съеме обрабатываемых деталей Цель изобретения - исключение всп могательного времени на загрузку и выгрузку рабочей среды при установке и съеме группы деташей на какомлибо участке рабочей полости контейнера. Указанная цель достигается тем, что перед группой подлежащих замене деталей создают перекрывающее замкну тый поток рабочей среды препятствие, при этом колебания контейнера не пре рывают, а обработку ведут до тех пор, пока необходимый участок рабочей полости контейнера не освободится от рабочей среды, затем производят замену деталей, после чего устраняют препятствие потоку рабочей среды и колебания контейнера возобновляют. Локальную остановку среды перед группой деталей осуществляют одним из следуквдих способов: циркуляцию рабочей среды реверсируют; в месте локальной остановки движения обрабатывающей среды создсцот постоянное магнитное поле с последующей заменой его после смены деталей затухающим переменным магнитным полем; в месте остановки обрабатывающей среды создают поток жидкости или газа, направленный противоположно циркуляции обрабатывающей среды. На фиг. 1 представлена вибромашина для реализации способа, вид в плане; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - круговой разрез Б-Б на . 1 (контейнер с рабочей средой и деталями), в период обработки; на фиг..4 - то же, в период загрузки и съема деталей; на фиг. 5 - контейнер с заслонками, вид в -плане; на фиг.6разрез В-В. на фиг. 5; на фиг. 7 разрез Г-Г на фиг. 5; на фиг. 8 круговой разрез Д-Д на фиг. 5, в период обработки; на фиг. 9 - то же, в период загрузки и съема деталей; на фиг. 10- контейнер с участками наводимого магнитного поля, вид в плане; на фиг. 11 - разрез Е-Е на фиг. 10; на фиг. 12 - кругов ой разрез Ж-Ж на фиг, 10, в период загрузки и съема д талей; на фиг. 13 - контейнер, снабженный системой сопел, вид вплане; на фиг. 14 - разрез И-И на фиг. 13; на фиг. 15 - круговой разрез К-К на фиг. 13,в период з агруэки и cteMa деташей. Спбсоб реализуется в вибромашине, содержащей кольцевой контейнер 1с и -образным поперечным сечением, установленный на раме 2 на упругих эле ментах 3. По оси контейнера установлен дебалансный вибровозбудитель, со держащий дебалансы 4 и 5, закрепленн на валу 6, приводимом во вращение электродвигателем 7 через эластичную .муфту 8. Один из дебалансов 4 устано лен в центре масс контейнера, а другой 5 смещен относительно первого по высоте и по углу. Обрабатываемые детали 9 устанавли вают в контейнере в приспособлениях 10, пространство между ними и частич но над ними заполняют рабочей гранул рованной средой 11, представляющей собой абразивные или гладкие тела. Дебалансам 4 и 5 сообщают вращение. При этом рабочая среда циркулирует как по сечению контейнера (фиг. 2), так и по его замкнутому кольцевому контуру (фиг. 1), а уровень рабочей . среды по длине контейнера остается, постоянным (фиг. 3). Вибрация и циркуляция среды сопровождаются ее взаи модействием с дет.алями и обработкой последних. При съёме обработанных и установке новых деталей движение рабрчей среды перед снимаемой группой деталей останавливают при работающей машине. Рабочая среда на остальной части контейнера продолжает двигатьс До установления динамического равнов сия, освобождая контейнер в месте остановки ее движения (фиг. 4).Освобожденные от среды детали снимают и устанавливают новые. Съ&л и установку группы деталей, оказавшихся в зоНё скопления рабочей среда, осущестiBJt dT аналогично переносом места остановки рабочей среды перед указанно группой деталей. Число мест и ©становки рабочей среды определяется дли ной опорожняемого участка контейнера ,при локсшьной остановке рабочей среды и берется из условия , где L - периметр средней осевой лини контейнера в плане; С - длина опорожняемого участка. Послеустановки новых деташей локально остановленную среду освобожда ют, ее циркуляция и уровень по длине восстанавливаются и происходит обработка (фиг. -3) . Локальную остановку рабочей среды осуществляют одним из следующих способов . Изменением направления вращения дебалансов реверсируют циркуляцию рабочей среды по контуру кольцевого контейнера 1, оснащенного заслонками 12, шарнирно установленными с помощью цапф 13 в подшипниках 14 в местах локальной остановки рабочей среды в поперечных сечениях контейнера и упирающимися в неподвижные упоры 15 (фиг. 5-7). В горизонтальном положении заслонки 12 фиксируются выдвижными упорами 16, приводимыми пневмокамерами 17, установленными снаружи контейнера. При этом в бесштоконые полости пневмокамер подается воздух под давлением. В процессе обработки деталей рабочая среда циркулирует в направлении против часовой стрелки. В это время все заслонки 12 зафиксированы в горизонтальном ;положении выдвинутыми упорами 16 (фиг. В). При необходимости съема обработанных и установки новых деталей стравливанием воздуха из соответствующей пневмокамеры выдвижной yrtop заслонки перед снимаемой группой деталей убирают с помощью пружины, имеющейся в пневмокамере (на чертежах не показана), и одновременно реверсируют направление движения рабочей Ьреды реверсом вращения дебалансов. Незафиксированная в горизонтальном положении заслонка, взаимодействуя с рабочей средой, опускается и фиксируется в вертикальном положении упором 15. Рабочая среда перед указанной заслонкой по ходу своего движения останавливается, скапливается, а после заслонки выбирается и освобождает некоторый участок контейнера и установленные на нем детали(фиг.9). После съема обработанных и установки новых деталей движение рабочей среды вновь реверсируют. Опущенная заслонка при этом поднимается средой, и в верхнем положении ее вновь фиксируют выдвижным упором.Циркуляция и уровень рабочей среды восстанавливаются . Аналогич ным реверсом циркуляции рабочей cpejtt:3 и последовательной расфиксацией других заслоно осуществляют замену деталей на других участках контейнера. Другой способ локальной остановки рабочей среды, состоящей из ферромагнитных частиц (например стальных шаров) , состоит в создании в соответствующем месте контейнера постоянного магнитного поля с последующей сменой его затухающим переменным магнитным полем. Для этого контейнер снабжают несколькими (по числу мест локальной останбвки рабочей среды) группами электромагнитов 18, снабженных обмотками 19 (фиг; 10). в каждой из групп электромагниты располагаются по периметру поперечного сечения контейнера (фиг. 11) на поперечине 20 и образуют замкнутую цепочку. Перед съемом обработанных и установкой новых деталей на обмотки 19 одной из групп электромагнитов 18 подается постоянное напряжение. Создаваемое каждым электромагнитом постоян ное магнитное поле задерживает ферромагнитные частицы рабочей среды. Замк нутая по периметру цепочка электромаг нитов при достаточной напряженности поля задерживает ферромагнитные частицы по всему сечению контейнера. Катушки электромагнитов в других сечениях контейнера при этом обесточены и не препятствуют циркуляции рабочей среды, которая скапливается перед сечением с наведенным магнитным полем и выбирается после указанного сечения по ходу циркуляции среды (фиг. 12). Освобожденные на определенном участке обрабатываемые детали снимают, ус танавливают новые, после чего постоян ное напряжение, подаваемое на катушки электромагнитов, сменяют затухающим переменным напряжением. Возникающее при этом переменное затухающее магнитное, поле размагничивает (снимает остаточный магнетизм) находящиеся в зоне электромагнитов ферромагнитные частицы рабочей среды. После снижения амплитуды переменного магнитного поля до определенного уровня среда вновь начинает свободно циркулировать по контейнеру и устанавливается ее постоянный по длине уровень. Аналогичной последовательностью действий с последукмцими группами электромагни тов осуществляют замену деталей на других участках. Третий способ локальной остановки рабочей среды заключается в организа ции в соответствующих местах контейнера потока воздуха или смазывающеохлаждающей жидкости, используемой в процессе виброобработки, направленно го противоположно циркуляции рабочей среды вдоль контейнера. Для этого в местах локальной остановки рабочей среды на контейнере заподлицо с его внутренней поверхностью устанавливают группы сопел 21, питаемых от обще го для каждой группы коллектора 22, которому поступает жидкость или воздух по трубопроводу 23 (фиг. 13 и 14 Сопла 21 расположены так, что их оси сходятся в одной точке. Перед съемом обработанных и установкой новых деталей в одну из групп сопел подается под давлением воздух или смазывающе-охлаждающая жидкость. Возникающая при соударении струй с частицами рабочей среды гидродинамическая сила тормозит и останавливает частицы среды, чем обеспечивается локальная остановка среды по всему сечению контейнера, в результате среда скапливается в месте локальной её остановки и выбирается после указанного места, освобождая группу деталей (фиг. 15). После съема обработанных и установки новых деталей расход смазываюте-охлаждающей жидкости снижают до уровня, необходимого для обеспече.ния процесса виброобработки. В этом случае гидродинамические силы столь малы, что не препятствуют нормальной циркуляции обрабатывающей среды вдоль контейнера. При использовании воздуха расход последнего после установки новых деталей снижают до уровня, необходимого для предотвращения забивания сопел продуктами износа рабочей среды. Формула изобретения Способ вибрационной обработки деталей с закреплением их в выполненном в виде замкнутой в плане полости контейнере, заполненном гранулированной рабочей средой и получающем колебания от вибратора, обеспечиваюй1его замкнутый поток рабочей среды, отличающийся тем, что, с целью исключения затрат времени на загрузку и выгрузку рабочей среды при установке и съеме группы деталей на каком-либо участке рабочей полости контейнера, перед группой подлежащих замене деталей создают перекрывающее замкнутый поток рабочей среды препятствие, при этом колебания контейнера не прерывают, а обработку ведут до тех пор, пока необходимый участок рабочей полости не освободят от рабочей среды, затем производят замену деталей, после чего устраняют препятствие потоку рабочей среды и возобновляют колебания контейнера. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 415147, кл. В 24 В 31/06, 1971.

.Jt

1

TГШ; :ГF::

//

Iff

«

16Г-Г

Фиг. 7

ЛД Фиг.Ю Фиг. Л

18

1 Ю

10

гг

10 П

гггз

ж-ж

П

Фиъ.12

-и

п

Авторы

Даты

1980-11-23—Публикация

1978-03-14—Подача