Изобретение относится к абраэивНой обработке стеклянных пластин и |Может быть использовано в электронной промышленности при изготовлении фотошаблонов для интегральных схем.

Известно устройство для обработки линз, пластин или призм, содержащее плиту, на которую нанесены смоляная подушка или отдельные смоляные точки, посредством которых детали, подлежащие обработке, соединены, € плитой f1.

Недостатком устройства является то, что в процессе полирования происходит интенсивный разогрев и деформация клеевого слоя, что значительно ухудшает микрогеометрию поверхности заготовки и ее клиновидность; Этот эффект особенно значителен при использовании отдельных смоляных ±очек, даже если они расположены вне рабочей зоны заготовки фотошаблона, в случае использования смоляной подушки или, если смоляные точки расположены в пределах рабочей зоны, при полировке второй стороны пластины первая 1(отполированная) сторона, соприкасаясь со смоляной подушкой, загрязняется. Вследствие разогрева плас-t тины происходит интенсивное внедрение загрязнений в приповерхностный слой стекла. Этот эффект настолько значителен, что загрязнения невозможно полностью удалить даже после многоступенчатой ультразвуковой отмывки, что резко снижает процент выхода годных заготовок фотошаблонов на операциях контроля после отмывки и нанесения маскирующего слоя.

Наиболее близким к предлагаемому техническим решением является ус-тройство для обработки плоских поверхностей деталей, содержащее .- верхний диск, расположенную под ним

5 демпфирующую прокладку, сепаратор с отверстиями, нижний полировальный диск и средство подачи абразива 2 .

Недостатком устройства является то, что при полировке второй стороны заготовки сторона, отполированная первой, соприкасается всей своей поверхностью с демпфирующей прокладкой, в результате чего абразивный порошок, попадающий в зазор

25 между прокладкой и заготовкой, энергично внедряется в ее приповерхностный слой. Сорбированный таким образом порошок не удаляется даже после ручной протирки заготовок и их

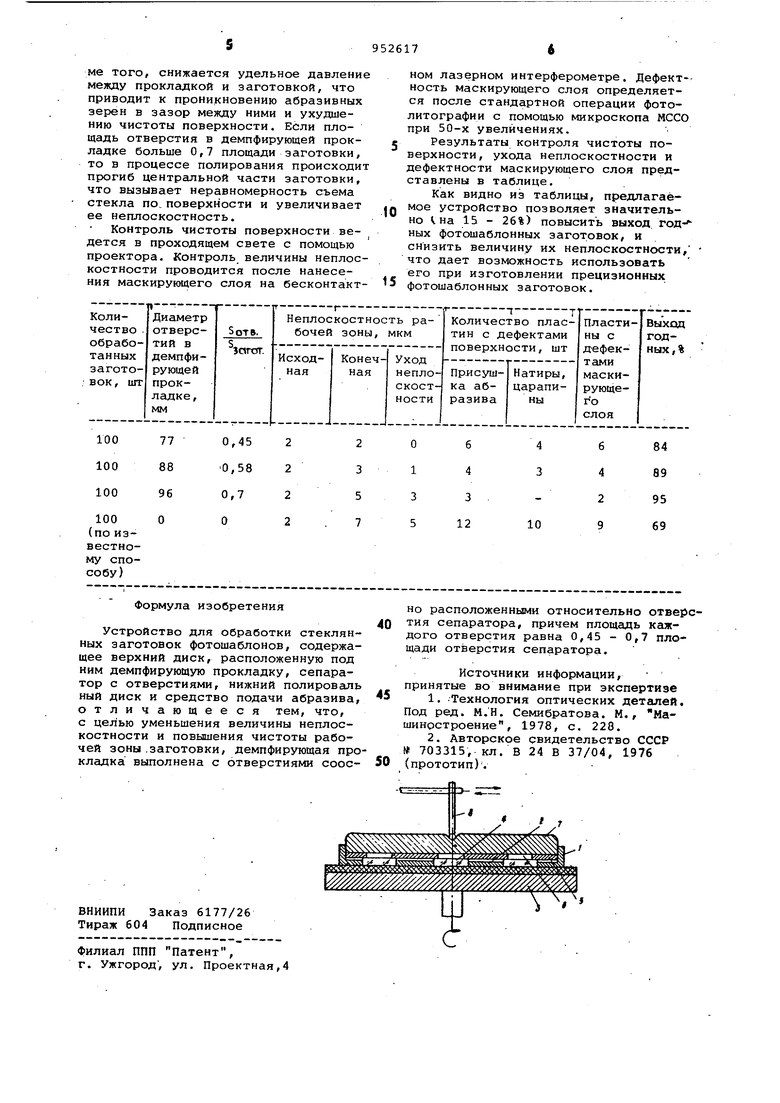

30 многоступенчатой ультразвуковой отмывки. Это приводит к резкому ухудшению качества поверхности заготовок фртошаблоновJ снижает процент выхода годных на операциях контроля после отмывки и нанесения маскирующего слоя, исходная поверхность стеклянных заготовок фотошаблонов не является абсолютно плоской. Как правило, она имеет сложную микрогеометрию. Наиболее часто встречающаяся форма поверхности выпуклость с одной стороны и вогнутость с другой. Таким образом, контакт обрабатываемой заготовки (особенно со стороны выпуклости) с демпфирующе прокладкой не является полным, заго товка не отбазирована относительн прокладки, что приводит к ухудшению микрогеометрии обрабатываемой сторо ны заготовки и увеличению ее неплос костности, фиксация обрабатываемой заготовки относительно прокладки тем эффективнее, чем больше удельно давление между ними.Верхний предел уд льного давления между заготовкой и пол ровальником, обусловленный максимальной производительностью процесса по лирования и получением заготовок с высоким качеством поверхности ограничен рядом технологических факто ров, таких как физико-химические свойства полировальной ткани, абразивного порошка, линейная скорость перемещения заготовки относительно полировальника и др. В ряде случаев этого удельного давления недостаточ но, чтобы эффективно препятствовать проникновению абразивного порошка в зазор между демпфирующей прокладкой и заготовкой, что снижает качество поверхности заготовок и повы шает дефектность маскирующего слоя. Цель изобретения - уменьшение ве личины неплоскостности и повышение чистоты поверхности рабочей зоны стеклянной заготовки фотошаблонов. Поставленная цель достигается тем, что в устройстве для обработки стеклянных заготовок фотошаблонов, содержащем верхний диск, расположен ную под ним демпфирующую прокладку, сепаратор с отверстиями, нижний поли ровальный диск и средство подачи аб разива, демпфирующая прокладка выполнена с отверстиями соосно расположенными относительно отверстия сепаратора, причем площадь каждого отверстия равна 0,45 - 0,7 площади отверстия сепаратора. На чертеже изображено предлагаемое устройства. Устройство содержит сепаратор 1 с отверстиями 2 по числу заготовок и с фиксирующим буртиком. Сепаратор свободно лежит на нижнем полироваль ном диске i . Сверху на пластины заготовок 4 укладывают демпфирующую прокладку 5 выполненную из синтетического материала со структурой поверхности в виде многочисленных тупиковых капилляров (материал типа Поливел } . В прокладке 5 выполнены круглые отвёрс тия 6 из такого расчета, чтобы центры отверстий совпадали с центрами заготовок. Сверху укладывается верхний диск 7, снабженный центральной лункой, в которую вставлено поводковое приспособление 8, осуществляющее давление на диск и сообщающее ему возвратно-поступательное движение. Обработка заготовок ведется На вращающемся полировальном диске 3. Поводковое устройство прижимает верхний диск к пластинам с усилием 30 кгс. Время обработки 60 мин. Съем стекла 30 - 32 мкм. Затем пластины переворачивают и обрабатывают по такому же циклу. После механической обработки пластины отмывают на 15 ступенчатой линии УЗ отмывки, контролируют по внешнему виду и наносят пиролитическим способом слой . Вследствие того, что отверстия в демпфирующей прокладке выполнены над каждой из обрабатываемых заготовок, а площадь отверстий, составляющая 0,45 - 0,7 от площади заготовки, превышает размер рабочей зоны стеклянной заготовки фотошаблона, в процессе полирования исключается контакт демпфирующей проклгщки с рабочей зоной фотошаблонной заготовки. Таким образом, в рабочей зоне полностью устраняются такие дефекты, как натиры и присушка абразива. Вследствие того, что демпфирующая прокладка контактирует лишь с частью поверхности заготовки по ее периферии, удельное давление в зоне контакта повыша:ется в несколько раз по сравнению с давлением между заготовкой и полировальником. В случае использования демпфирующей прокладки со структурой поверхности в виде многочисленных.тупиковых капилляров (например, ткань типа Поливел),, происходит эффект прилипания заготовки к прокладке, что позволяет надежно фиксировать заготовку в процессе ее обработки. Таким образом, уменьшается величина неплоскостности заготовки после обработки. Смещение центров отверстия И)заготовки приводит к неравномер ности воздействия демпфирующей прокладки на заготовку, что увеличивает величину ее неплоскостности в процессе обработки. В случае, если площадь отверстия в демпфирующей прокладке меньше 0,45 площади заготовки, края прокладки в процессе полирования могут заходить в пределы рабсэчей зоны, что ухудшает чистоту ее поверхности. Кроме того, снижается удельное давление между прокладкой и заготовкой, что приводит к проникновению абразивных зерен в зазор между ними и ухудшению чистоты поверхности. ЕСли площадь отверстия в демпфирующей прокладке больше 0,7 площади заготовки, то в процессе полирования происходит прогиб центральной части заготовки, что вызывает неравномерность съема стекла по. поверхности и увеличивает ее неплоскостность.

Контроль чистоты поверхности ведется в проходящем свете с помощью проектора. Контроль величины неплоскостности проводится после нанесения маскирующего слоя на бесконтактном лазерном интерферометре. Дефектность маскирующего слоя определяется после стандартной операции фотолитографии с помощью микроскопа МССО при 50-х увеличениях.

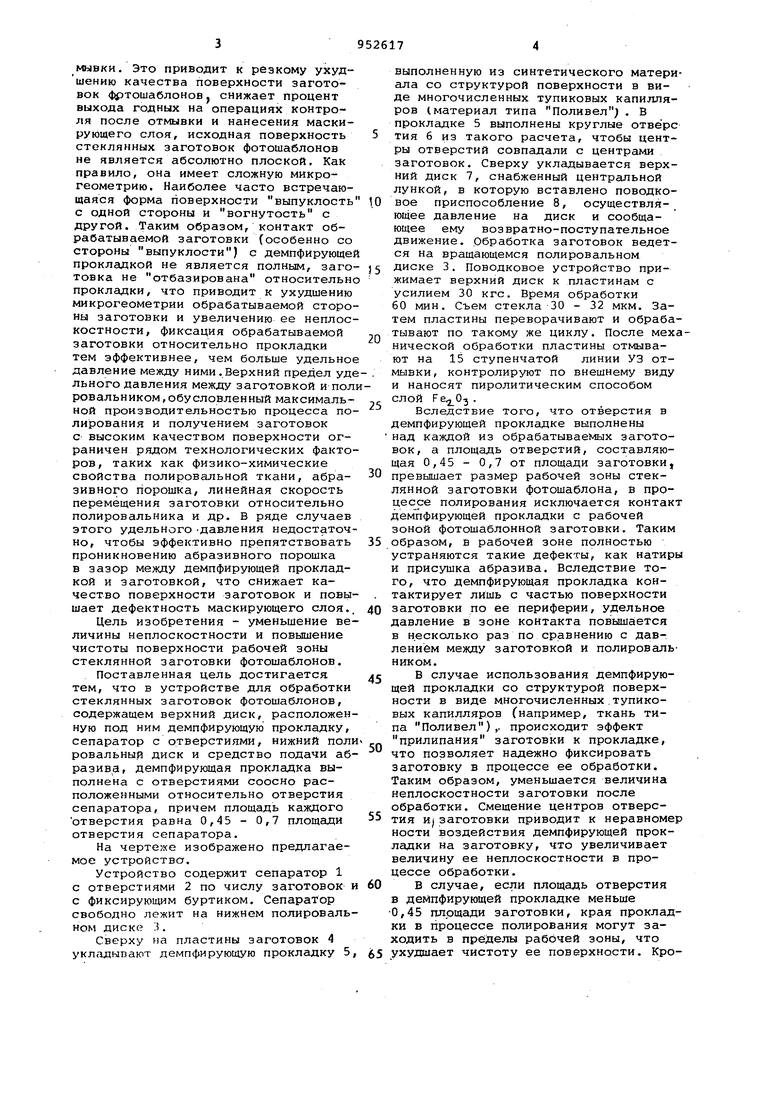

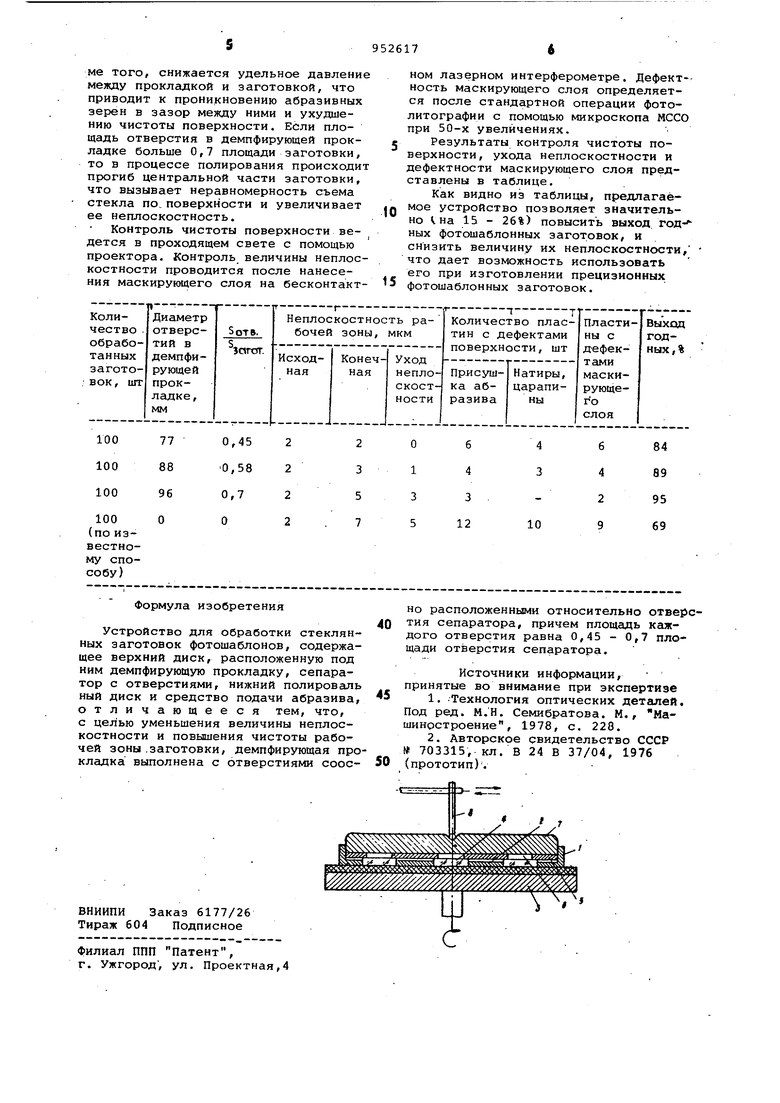

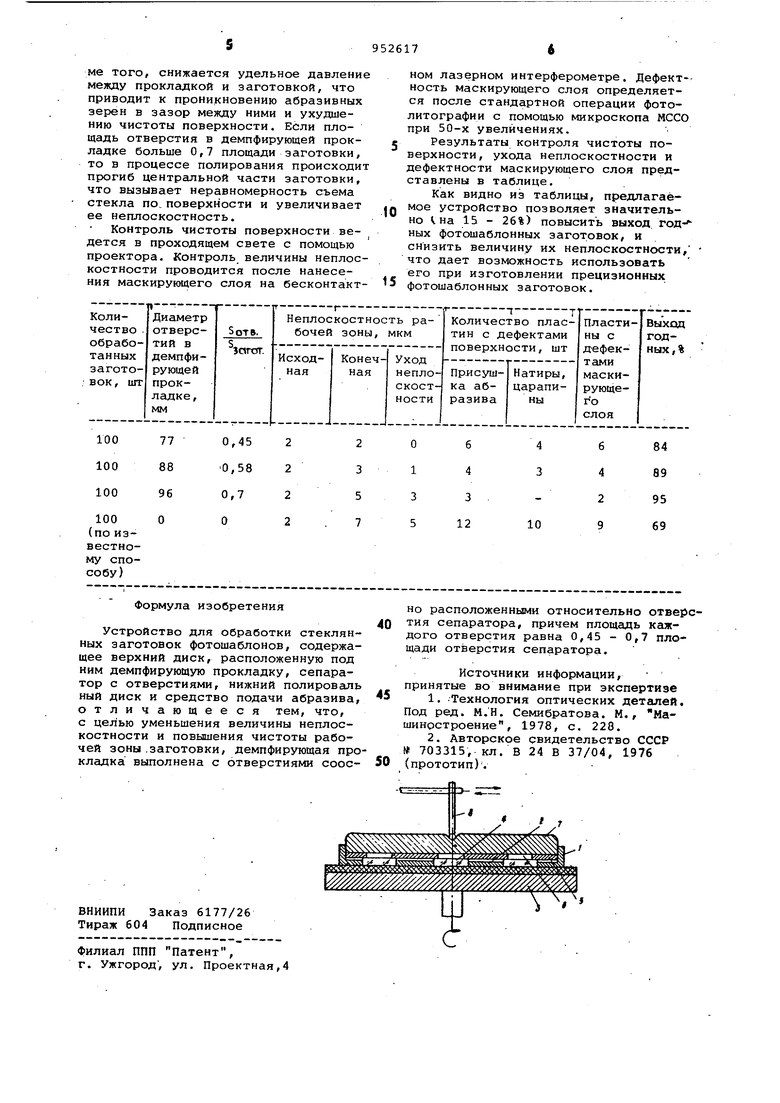

Результаты контроля чистоты поверхности, ухода неплоскостности и дефектности маскирующего слоя представлены в таблице.

Как видно из таблицы, предлагаемое устройство позволяет значительно V на 15 - 26%) повысить выход годных фотошаблонных заготовок, и снизить величину их неплоскостности, что дает возможность использовать его при изготовлении прецизионных фотошаблонных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прецизионной обработки стеклянной пластины | 1989 |

|

SU1691080A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2307423C2 |

| Способ получения суспензии для полирования стеклянных пластин | 1986 |

|

SU1420933A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2006 |

|

RU2329565C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2305918C2 |

| Состав для обработки стеклянных пластин | 1980 |

|

SU945113A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2030284C1 |

| Устройство для обработки плоских поверхностей деталей | 1976 |

|

SU703315A1 |

| Устройство для полирования плоских поверхностей | 1980 |

|

SU958079A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2308179C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-21—Подача