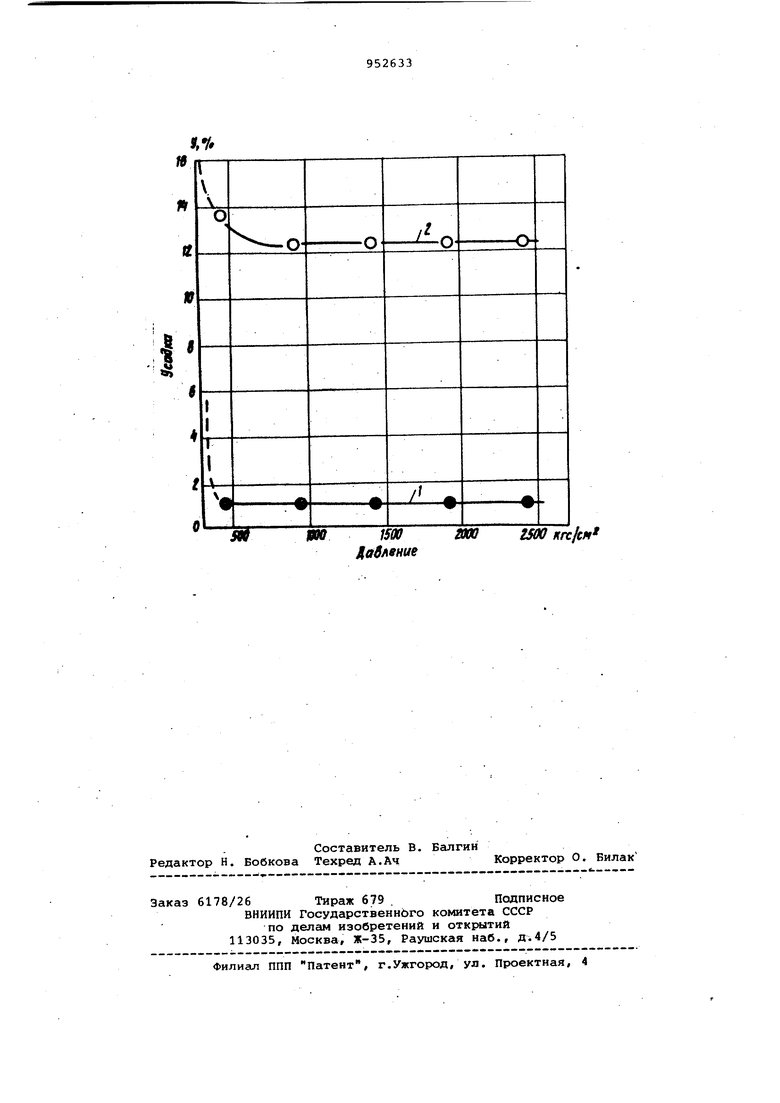

Изобретение относится к технологи переработки пластических масс и може быть использовано при изготовлении изделий из полиэтилена высокой плотности (ПЭВП) в машиностроении,приборо строении, в производстве тароупаково ных изделий и товаров широкого потребления. Наиболее близким к предлагаемому является способ формования изделий из ПЭВП при комнатной температуре или нагретых до температуры на 5 10°С ниже температуры плавления Т воздействие на заготовку формующего инструмента под давлением 500 1500 кгс/см и выдержкой под давлени ем в пресс-форме в течение 120-180 с Недостатками этого способа являются невысокая размерная точность полученных изделий и склонность к растрескиванию вследствие больших внутренних напряжений.. Цель изобретения - повышение размерной точности и снижение внутренних напряжений изделий. Поставленная цель достигается тем, что согласно способу формования изделий из ПЭВП путем предварительного нагрева заготовки до температуры на 5 - ниже температуры плавления, прессования под давлением 500 - 1500 кгс/см и вьщержкой под этим давлением; в пресс-форме,, прессование ведут в пресс-форме, имеющей температуру 65 - 80°с, с выдержкой под давлением в течение 60 100 с. Указанная температура пресс-формы соответствует температуре релаксационного перехода ПЭВП, при которой проявляется увеличение структурной подвижности материала, приводящее к ускорению релаксационных процессов и, как следствие, к снижению технологической усадки и внутренних ориентационных напряжений. Способ поясняется чертежом. Приведенные выше режимы формования (кривая 1) обеспечивают технологическую уссццку изделий не более 1%, которая значительно ниже, чем у изделий полученных известным способом (кривая 2). При этом, как показывают контрольные замеры, внутренние ориентационные напряжения в изделиях снижаются почти в 3 раза. Кроме того, увеличение структурной подвижности ПЭВП при температурах 65 - позволяет снизить время

выдержки под давлением изделия до 60 - 100 с по сравнению с 120 180 с в известном способе. Это, в свою очередь, приводит к сокращению технологического цикла формования и увеличению производительности. Гп р и м е р. Формуют Изделие ( корпус клапана) в виде полого цилиндра с отверстием в дне и кольцевой канавкой на внутренней поверхнодти верхней части цилиндра.

Заготовку из ПЭВП в виде диска определенного обьемг нагревают в термошкафу до температуры 120 7 . В предварительно нагретую до 65 - и термостатируемую при

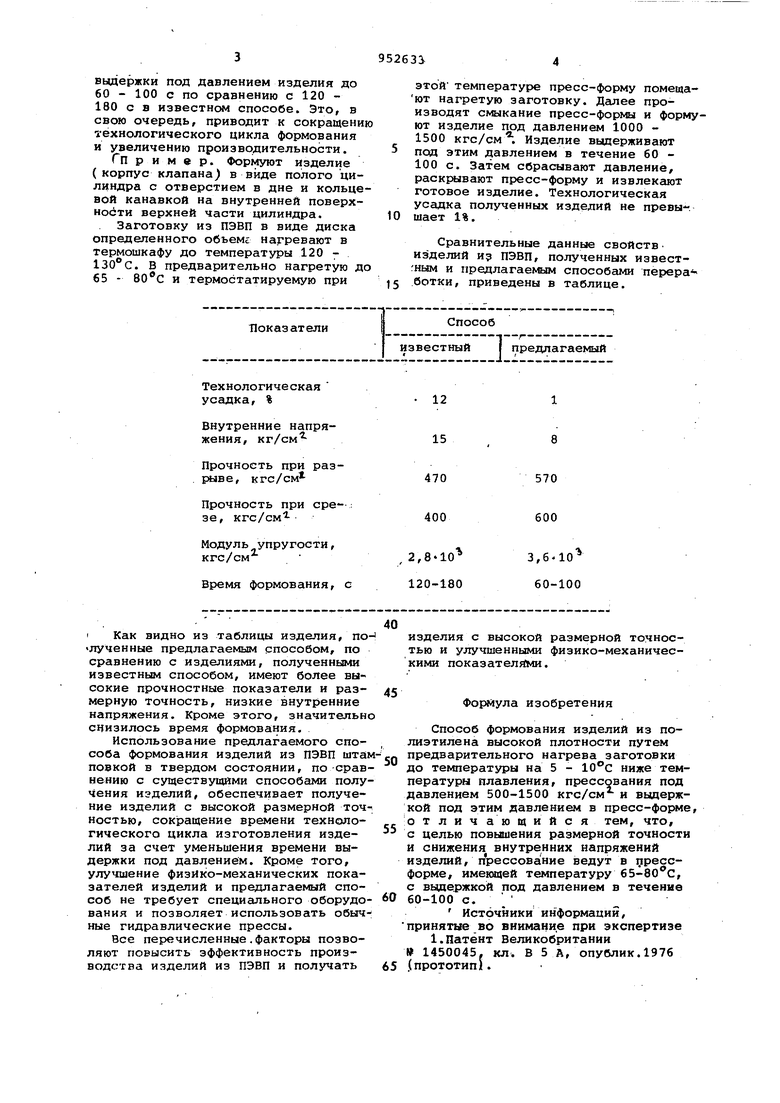

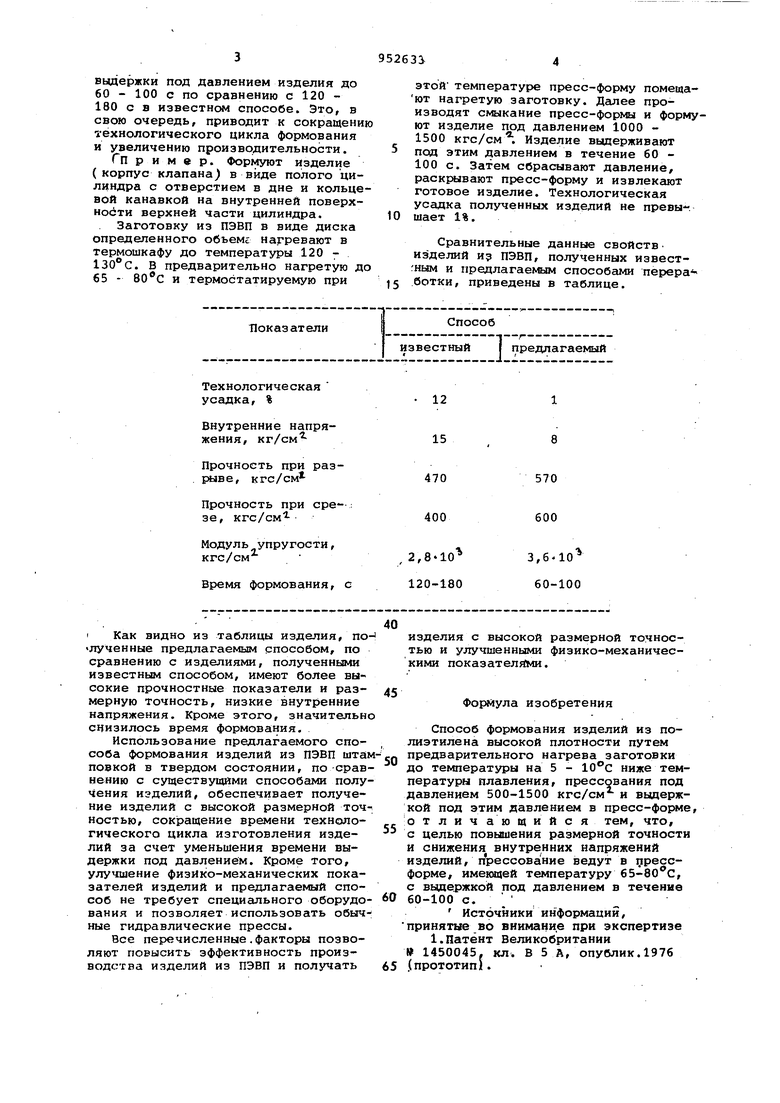

Показатели

Технологическая

усадка, %

Внутренние напряжения, кг/см

Прочность при разрыве, кгс/см

Прочность при ерезе, кгс/см

Модуль упругости,

кгс/см

Время формования, I Как видно из таблицы изделия, по лученные предлагаемым способом, по сравнению с изделиями, полученными известным способом, имеют более высокие прочностные показатели и размерную точность, низкие внутренние напряжения. Кроме этого, значительн снизилось время формования. Использование предлагаемого способа формования изделий из ПЭВП шта повкой в твердом состоянии, по-срав нению с существущими способами полу чения изделий, обеспечивает получение изделий с высокой размерной точ ностью, сокращение времени технологического цикла изготовления изделий за счет уменьшения времени выдержки под давлением. Кроме того, улучшение физико-механических показателей изделий и предлагаемый способ не требует специального оборудо вания и позволяет использовать обыч ные гидравлические прессы. Все перечисленные.факторы позволяют повысить эффективность производства изделий из ПЭВП и получать

этой температуре пресс-форму помещают нагретую заготовку. Далее производят скоз1кание пресс-формы и формуют изделие под давлением 1000 1500 кгс/смЛ Изделие выдерживают под этим давлением в течение 60 100 с. Затем сбрасывают давление, раскрывают пресс-форму и извлекают готовое изделие. Технологическая усадка полученных изделий не превышает 1%.

Сравнительные данные свойств изделий из ПЭВП, полученных известгным и предлагаемым способами перера 15 ботки, приведены в таблице.

Способ

-,

известный I предлагаемый

а

570 600

3,6-10 60-100 изделия с высокой размерной точностью и улучшенными физико-механическими показателями. Формула изобретения Способ формования изделий из полиэтилена высокой плотности путем предварительного нагрева заготовки до температуры на 5 - ниже температуры плавления, прессования под давлением 500-1500 кгс/см и выдержкой под этим давлением в пресс-форме, отличающийся тем, что, с целью повышения размерной точности И снижения внутренних напряжений изделий, прессование ведут в ijpeccформе, имеквдей температуру 65-80 С, с вЕЗдержкой под давлением в течение 60-100 с. Источники информаций, принятые во внимание при экспертизе 1.Патент Великобритании 1450045, кл. В 5 А, опублик.1976 .(прототип.

п п tf ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий из термопластов | 1985 |

|

SU1359144A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ ЕМКОСТЕЙ ДЛЯ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2278787C2 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНОГО УЛЬТРАДИСПЕРСНОГО ПОРИСТОГО МАТЕРИАЛА | 2013 |

|

RU2528842C1 |

| Способ получения изделий из полиолефинов | 1986 |

|

SU1479464A1 |

| Способ изготовления изделий из металлических порошков | 1982 |

|

SU1007831A1 |

| Способ формования углеродных заготовок | 1977 |

|

SU767022A1 |

| Способ изготовления фасонных деталей из поликапролактама | 1984 |

|

SU1260369A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК С ТРЕБУЕМЫМИ РАЗМЕРАМИ ИЗ ПОРОШКООБРАЗНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2004 |

|

RU2278785C1 |

| Способ изготовления объемных резисторов | 1983 |

|

SU1095248A1 |

т

00

ЯК 1500 Kn}cft

MafAfHue

Авторы

Даты

1982-08-23—Публикация

1979-06-27—Подача