Изобретение относится к техноло - гии переработки пластических масс и может быть использовано при изготовлении изделий из термопластов в машиностроении,- приборостроении и в производстве товаров широкого потребления.

Цель изобретения - улучшение механических свойств, снижение внутренних напряжений и повьш1ение предельной температуры эксплуатации изделия

Способ осуществляют следующим образом.

Пример 1. Формуют изделие в виде дилиндра с выступами по образующей с глухим отверстием с одного торца из полиэтилена высокой плотности (ПЭВП), температура плавления которого 137°С, термостойкость 80°С. Монолитную заготовку цилиндрической форм диаметром 20 мм и высотой 40 мм нагрвают в термошкафу до 145 С, т.е. на 8 С Bbmie температуры плавления. В пресс-форму плунжерного типа, нагретую до 80°С, что соответствует температуре теплостойкости ПЭВП, помещают нагретую заготовку и производят смыкание пресс-формы со скоростью 200 мм/мин до давления 100 МПа, что . соответствует скорости изотермического отверждения 100 МП-а/с, После выдержки под этим давлением в течение 15 с

-О

ниже температуры

., когда температура материала снизится на 2 С

плавления, т.е. до 135°С, давление снижают до 30 МПа и далее вьщержива- ют изделие под этим давлением 85 с. Затем сбрасывают давление до атмо- сферггого, раскрывают пресс-форму и извлекают готовое изделие, свойства которого приведены в табл. 1.

.Пример 2. Формуют изделие в виде цилиндра с выступами по образующей и глухим отверстием с одного торца из жесткого поливинилхлорида (ПВХ), температура стеклования которого 75 С, термостойкость 50 С. Монолитную заготовку цилиндрической формы диаметром 20 мм и высотой 40 мм

нагревают в термошкафу до Т, 8 5°С

. оЗо г

т.е. на 10 С выше температуры стеклования. В пресс-форму плунжерного типа, нагретую до 50 С, что соответствует температуре теплостойкости ПВХ, помещают нагретую заготовку и производят смыкание пресс-формы со

скоростью 150 мм/мин до давления 150 МПа, что соответствует скорости изотермического отверждения 50МПа/с. После выдержки под этим давлением в течение 10 с, когда температура материала станет на 5°С ниже температуры стеклования, т.е. снизится до , давление снижают до 40 МПа и

0 далее выдерживают изделие под этим давлением 50 с. Затем сбрасывают давление до атмосферного, раскрывают пресс-форму и извлекают готовое изделие, свойства которого приведены

5 в табл. 1.

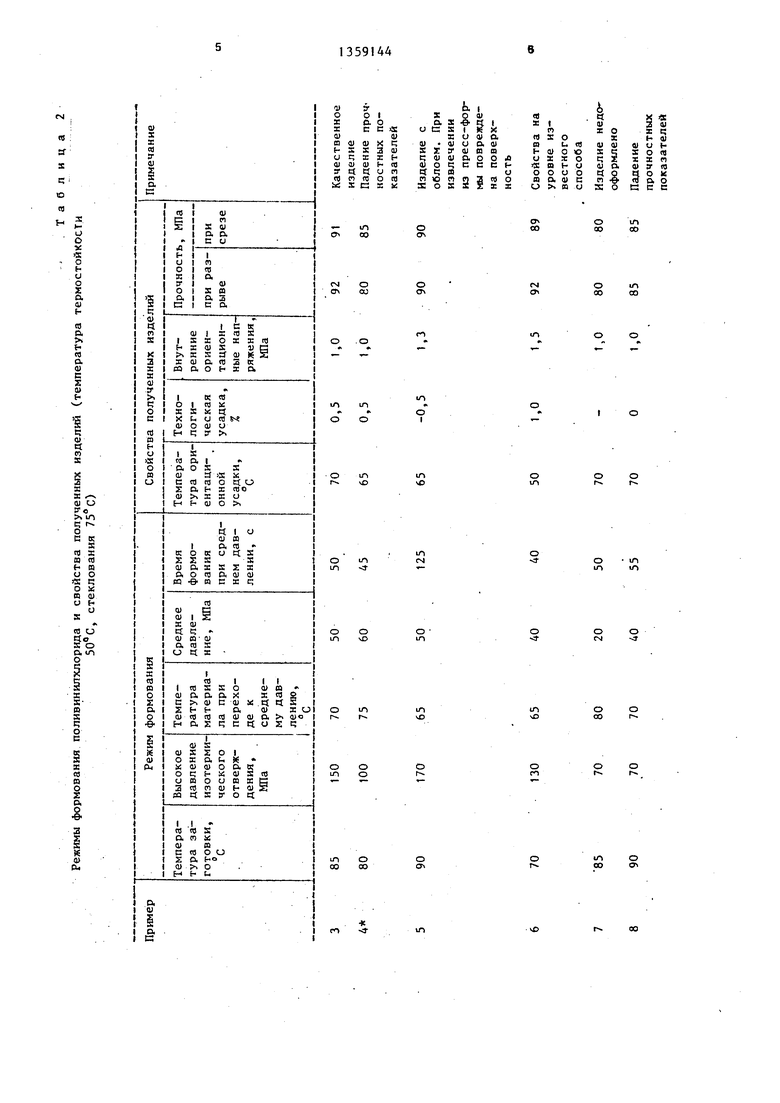

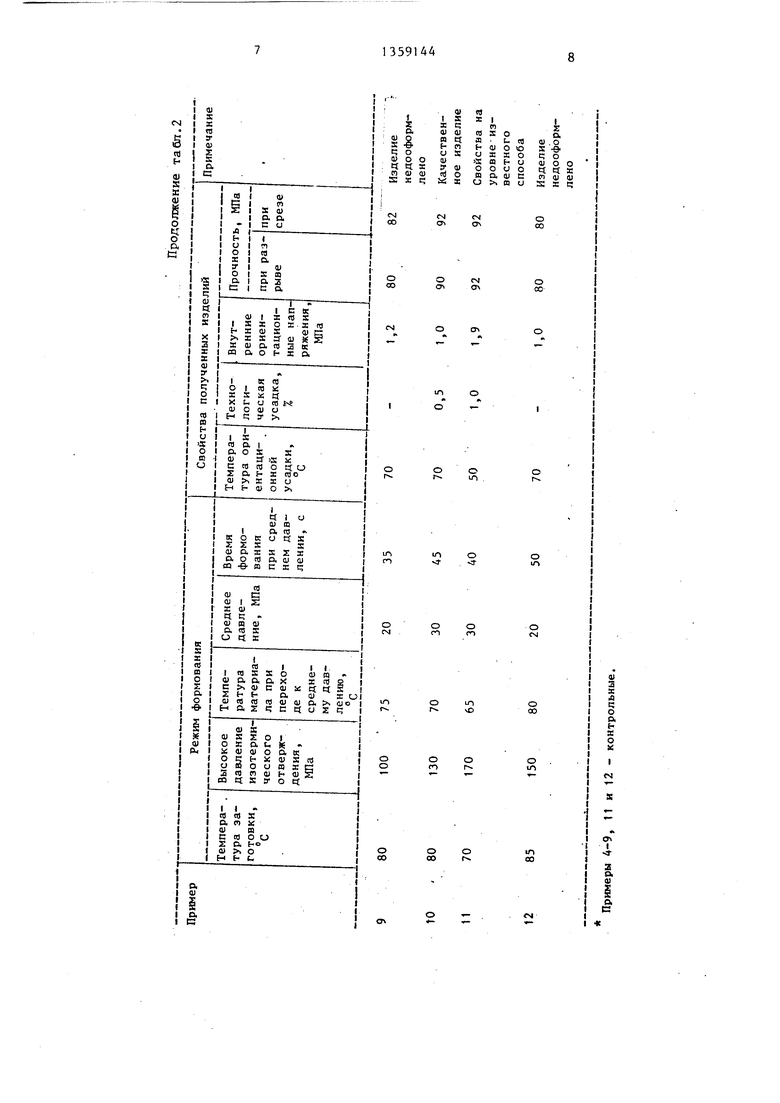

Примеры 3-12. Формуют изделие из поливинилхлорида (ПВХ) по примеру 2, варьируя режим формования в пределах с предлагаемыми и

0 запредельными значениями.

Свойства изделия приведены в табл. 2.

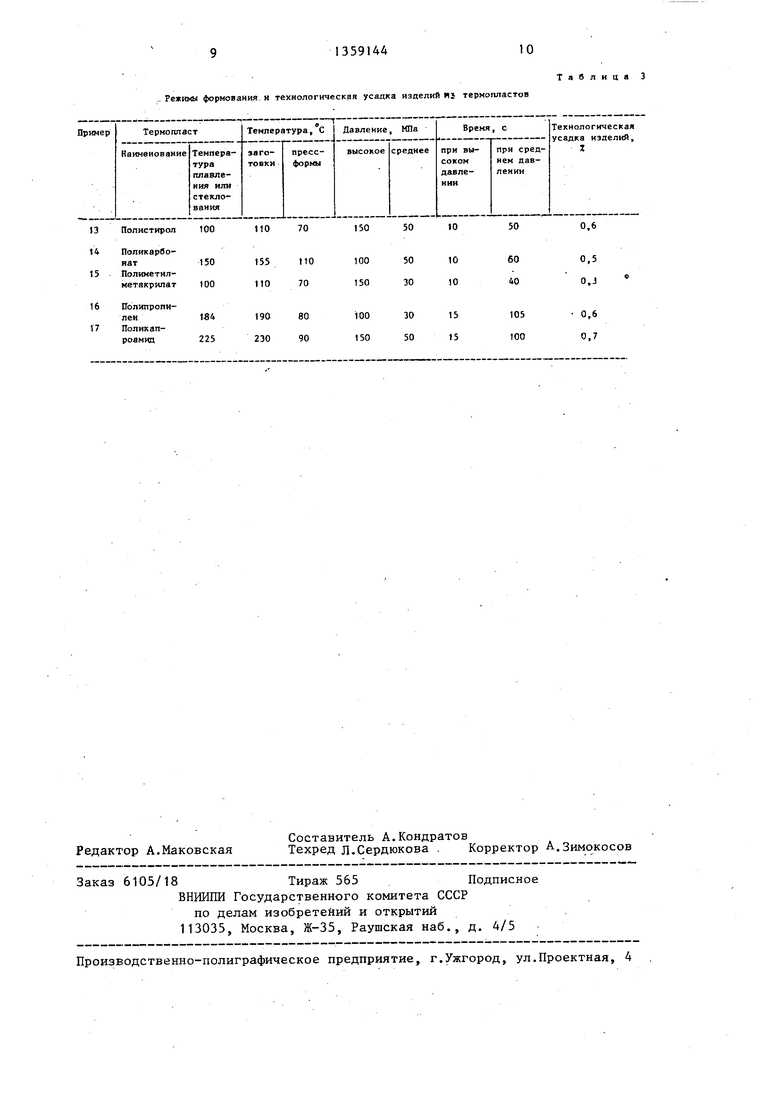

Пример 13-17. Формуют изделие по примеру 1 из различных термо5 пластов (полистирола, поликарбоната, полиметилметакрилата, полипропилена, поликатиоамида).

Режимы формования и данные об усадке изделий приведены в табл. 3.

Формула изобретения

Способ формования изделий из термопластов, включающий предварительTg ный нагрев монолитной заготовки, прессование под давлением 100-150 МПа в пресс-форме, имеющей температуру, равную температуре термостойкости термопласта, и выдержку под давлени40 ем,отличающийся тем, что, с целью улучшения механических свойств, снижения внутренних напряжений и повьш1ения предельной температуры эксплуатации изделий, прессова5 ние ведут при температуре заготовки на 5-10 С Bbmie температуры плавления кристаллических термопластов или температуры стеклования аморфных термопластов в условиях изотермичес0 кого отверждения со скоростью 50 - 100 Жа/с, затем отвержденное изделие охлаждают под давлением до температуры на 2-5 С ниже температуры плавления или стеклования термоплас5 та, давление снижают до 3.0-50 МПа и выдерживают 40-120 с до извлечения из пресс-формы.

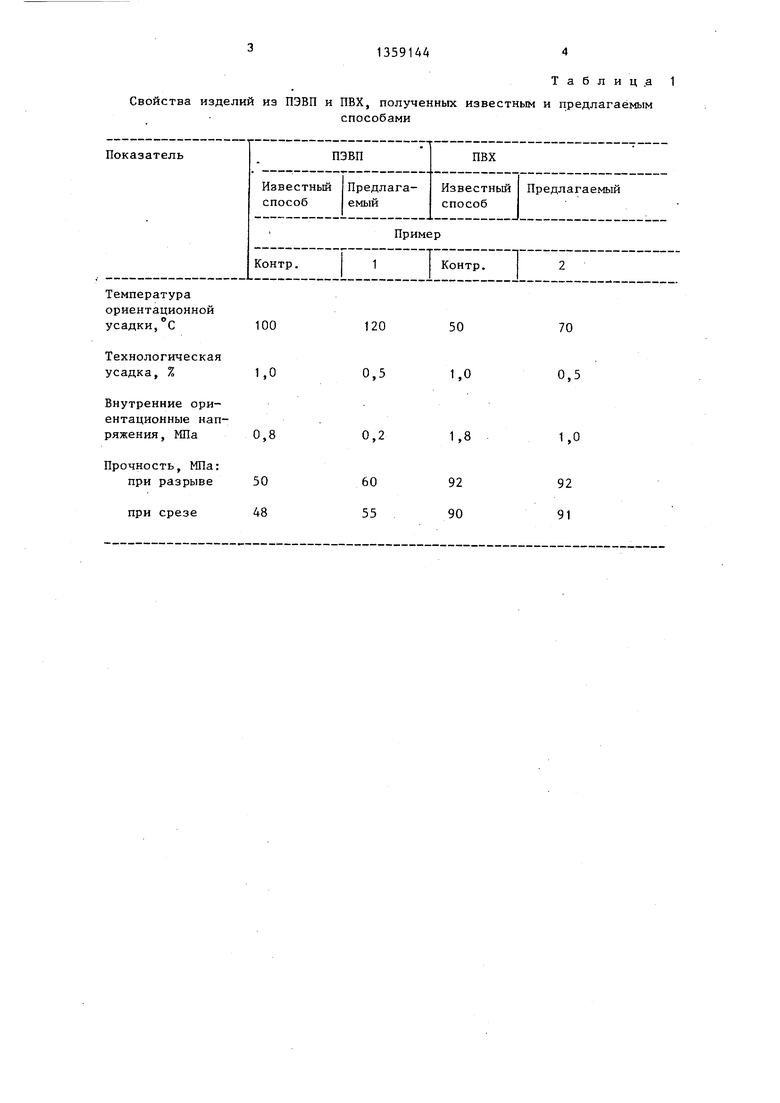

Т а б л и ц ,а 1

Свойства изделий из ПЭВП и ПВХ, полученных известным и предлагаемым

способами

Температура ориентационной усадки,с

Технологическая усадка, %

Внутренние ори- ентационные напряжения, МПа

Прочность, МПа:

при разрыве

при срезе

50 1,0

1,8

92 90

70 0,5

1,0

92 91

« :

sr

s

с

0

«

H

u о

:

S О

и о

I u

П) D.

«

a

(U

с

Ш ЕP)

X

a: -v

Ш и

«

ч in

g- G К

«Ж

ЮR)

ЬРЗ

Оо

« ч о m (U о ь о

«ч

пз и

D. U-I

о

X

Р)

с; о

с

ж

се ffl

к

0)

&

о со

о

00

ш

00

см

о

о оо

1Г1

со

о

о ш

о

г

о

г

о

-

о ш

1Л 1Г

о

о см

о

ш

0

о оо

о

с

о

Г-

о

Г-.

ш оо

о a

I

о

о о

« s

О)

i§

Ш(U

nц

(-n

оS

a

ffШ

njо

ж ч « X

«

XI

n

raSо

au eg

f,Wо Ю

ияX о

sfflн и

ооо о

nСХIU с

о.о и

ч

о,

0) .о

я-Э

с;о

шоо

4ctX (Л0101

5Sч

N

CT

см

Ov

о оо

о

7

IN

о

о

00

о

г

о ю

о

г

ш

о

г

о 1Л

о n

о

РО

о

fsj

о г

LO

vD

о

со

01

3

л о

А

X

о :

о tn

о

г

о

1Г)

о

00

о г

1Л 00

а г

2 о.

0)

о -

Режимы формования и технологическая усадка изделий HJ термопластов

Редактор А.Маковская

Составитель А.Кондратов

Техред Л.Сердюкова . Корректор А.Зимокосов

Заказ 6105/18Тираж 565Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретейий и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий из полиэтилена высокой плотности | 1979 |

|

SU952633A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ОРГАНОПЛАСТИКОВ | 2008 |

|

RU2383437C1 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| СОСТАВ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОПЛАСТИКА, ПОЛУЧАЕМОГО НА ОСНОВЕ ЭТОЙ КОМПОЗИЦИИ | 2022 |

|

RU2804783C1 |

| Способ формования изделий из полимерных материалов | 2018 |

|

RU2719838C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕРМОПЛАСТОВ | 2007 |

|

RU2361733C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВО-ФТОРОПЛАСТОВОГО КОМБИНИРОВАННОГО УПЛОТНЕНИЯ | 2005 |

|

RU2308372C2 |

| Способ изготовления изделий из полиолефинов | 1984 |

|

SU1323407A1 |

| Способ изготовления древопластика на основе двухкомпонентного связующего | 1989 |

|

SU1666306A1 |

| ПОРОШКОВЫЙ ФОРПОЛИМЕР ТЕРМОКОМПРЕССИОННОГО СИНТАКТИЧЕСКОГО ПЕНОПЛАСТА | 2019 |

|

RU2709129C1 |

Изобретение относится к технологии переработки термопластов и может быть использовано при изготовлении изделий машиностроения, приборостроения и бытовой техники. Изобретение позволяет повысить температуру эксплуатации изделий на 20 С, уменьшить усадку и уровень внутренних напряжений в изделиях за счет проведения прессования заготовок при температуре на 5-10 С вьше температуры плавления (стеклования) термопласта в изотермическом режиме отверждения со, скоростью 50-100 МПа/с, охлаждения на 2-5°С ниже температуры плавления (стеклования), снижения давления до 30-50 МПа и вьщержки под этим давлением 40-120 с, 3 табл. с S ее ел со N 4

| Реверсивный двигатель-усилитель | 1987 |

|

SU1450045A1 |

Авторы

Даты

1987-12-15—Публикация

1985-12-23—Подача