Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано в машиностроении, химико-фотографической промышленности.

Цель изобретения - повышение качества расплава.

Цель достигается организацией в расплаве циклически изменяюш,ихся напряжений, чередованием зон повышенного и пониженного давлений, возможностью интенсификации процесса путем увеличения частоты вращения диска без загрязнения расплава и его термодеструкции за счет предотвращения износа вкладышей.

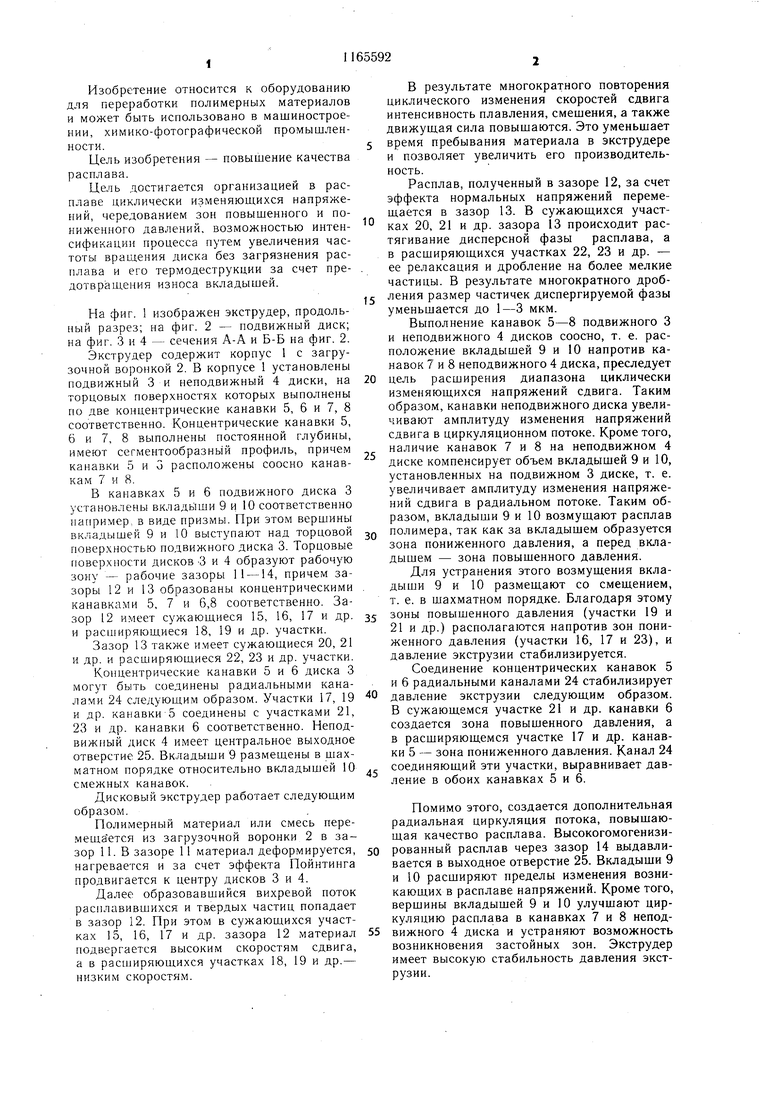

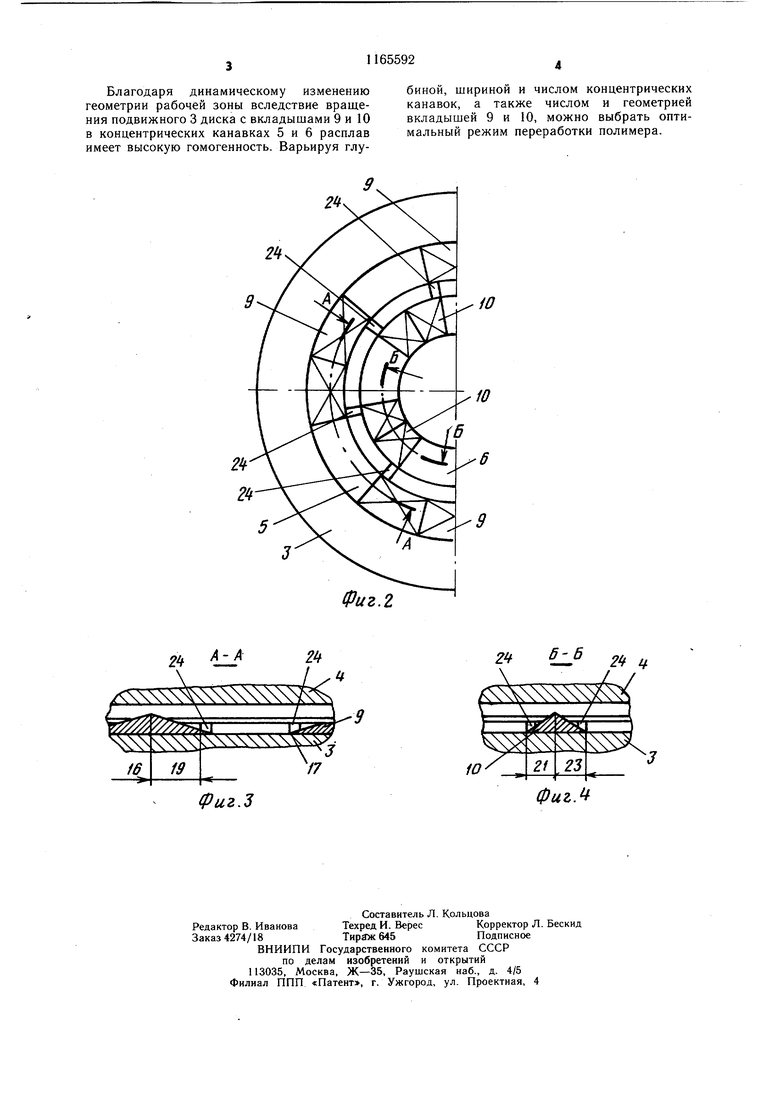

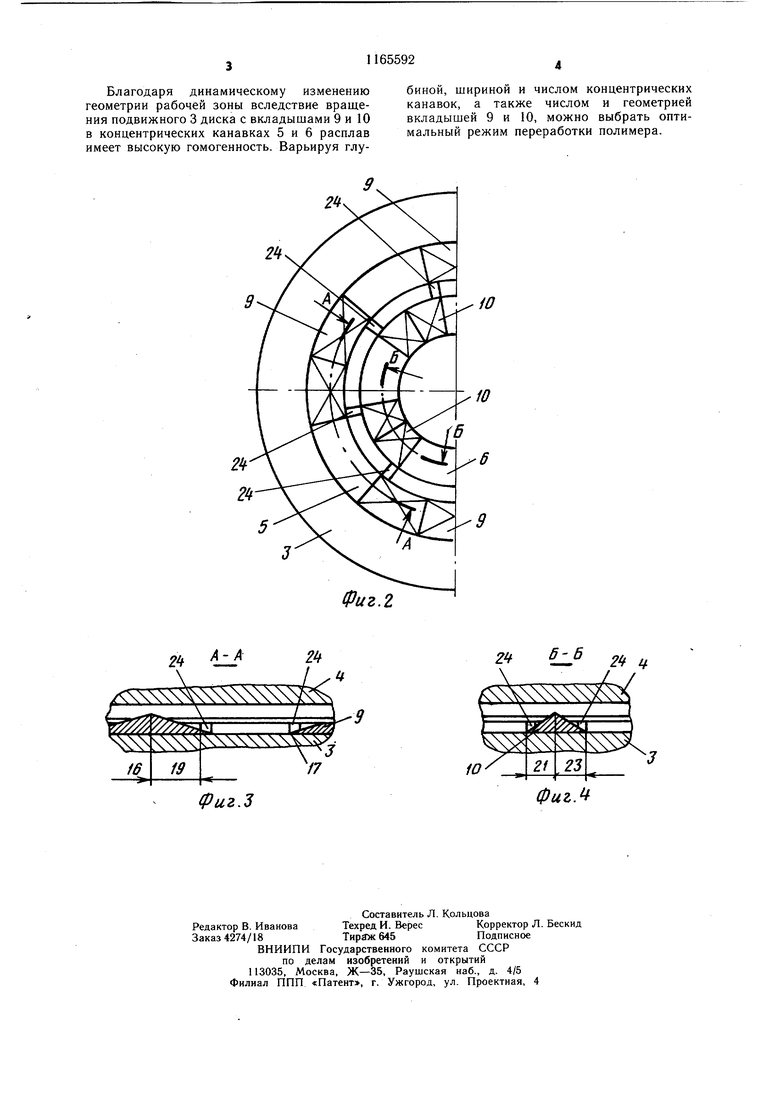

На фиг. 1 изображен экструдер, продольный разрез; на фиг. 2 - подвижный диск; на фиг. 3 и 4 - сечения А-А и Б-Б на фиг. 2.

Экструдер содержит корпус 1 с загрузочной воропкой 2. В корпусе 1 установлены подвижный 3 и неподвижный 4 диски, на торцовых поверхностях которых выполнены по две концентрические канавки 5, 6 и 7, 8 соответственно. Концентрические канавки 5, 6 и 7, 8 выполнены постоянной глубины, имеют сегментообразнь1й профиль, причем канавки 5 и о расположены соосно канавкам 7 и 8.

В канавках 5 и 6 подвижного диска 3 установлены вкладьЧши 9 и Ю соответственно например, в виде призмы. Цри этом вершины вкладышей 9 и 10 выступают над торцовой поверхностью подвижного диска 3. Торцовые поверхности дисков-3 и 4 образуют рабочую зону - рабочие зазоры 11 -14, причем зазоры 12 и 13 образованы концентрическими канавками 5, 7 и 6,8 соответственно. Зазор 12 имеет сужающиеся 15, 16, 17 и др. и расширяющиеся 18, 19 и др. участки.

Зазор 13 также имеет сужающиеся 20, 21 и др. и расширяющиеся 22, 23 и др. участки.

Концентрические канавки 5 и 6 диска 3 могут быть соединены радиальными каналами 24 следующим образом. Участки 17, 19 и др. канавки 5 соединены с участками 21, 23 и др. канавки 6 соответственно. Неподвижный диск 4 имеет центральное выходное отверстие 25. Вкладыши 9 размещены в шахматном порядке относительно вкладыщей 10 смежных канавок.

Дисковый экструдер работает следующим образом.

Полимерный материал или смесь перемещается из загрузочной воронки 2 в зазор 11. В зазоре 11 материал деформируется, нагревается и за счет эффекта Цойнтинга продвигается к центру дисков 3 и 4.

Далее образовавщийся вихревой ноток расплавившихся и твердых частиц попадает в зазор 12. При этом в сужающихся участках 15, 16, 17 и др. зазора 12 материал подвергается высоким скоростям сдвига, а в расширяющихся участках 18, 19 и др.- низким скоростям.

В результате многократного повторения циклического изменения скоростей сдвига интенсивность плавления, смешения, а также движущая сила повышаются. Это уменьшает время пребывания материала в экструдере и позволяет увеличить его производительность.

Расплав, полученный в зазоре 12, за счет эффекта нормальных напряжений перемещается в зазор 13. В сужающихся участках 20, 21 и др. зазора 13 происходит растягивание дисперсной фазы расплава, а в расщиряющихся участках 22, 23 и др. - ее релаксация и дробление на более мелкие частицы. В результате многократного дробления размер частичек диспергируемой фазы уменьшается до 1-3 мкм.

Выполнение канавок 5-8 подвижного 3 и неподвижного 4 дисков соосно, т. е. расположение вкладышей 9 и 10 напротив канавок 7 и 8 неподвижного 4 диска, преследует цель расширения диапазона циклически изменяющихся напряжений сдвига. Таким образом, канавки неподвижного диска увеличивают амплитуду изменения напряжений сдвига в циркуляционном потоке. Кроме того, наличие канавок 7 и 8 на неподвижном 4 диске компенсирует объем вкладышей 9 и 10, установленных на подвижном 3 диске, т. е. увеличивает амплитуду изменения напряжений сдвига в радиальном потоке. Таким образом, вкладыщи 9 и 10 возмущают расплав полимера, так как за вкладышем образуется зона пониженного давления, а перед вкладышем - зона повышенного давления.

Для устранения этого возмущения вкладыши 9 и 10 размещают со смещением, т. е. в щахматном порядке. Благодаря этому зоны повыщенного давления (участки 19 и 21 и др.) располагаются напротив зон пониженного давления (участки 16, 17 и 23), и давление экструзии стабилизируется.

Соединение концентрических канавок 5 и 6 радиальными каналами 24 стабилизирует давление экструзии следующим образом. В сужающемся участке 21 и др. канавки 6 создается зона повышенного давления, а в расщиряющемся участке 17 и др. канавки 5 - зона пониженного давления. Канал 24 соединяющий эти участки, выравнивает давление в обоих канавках 5 и 6.

Помимо этого, создается дополнительная радиальная циркуляция потока, повышающая качество расплава. Высокогомогенизированный расплав через зазор 14 выдавливается в выходное отверстие 25. Вкладыши 9 и 10 расширяют пределы изменения возникающих в расплаве напряжений. Кроме того, вершины вкладышей 9 и 10 улучшают циркуляцию расплава в канавках 7 и 8 неподвижного 4 диска и устраняют возможность возникновения застойных зон. Экструдер имеет высокую стабильность давления экструзии.

Благодаря динамическому изменению геометрии рабочей зоны вследствие вращения подвижного 3 диска с вкладышами 9 и 10 в концентрических канавках 5 и 6 расплав имеет высокую гомогенность. Варьируя глу2tt

2

Фиг.2

биной, шириной и числом концентрических канавок, а также числом и геометрией вкладышей 9 и 10, можно выбрать оптимальный режим переработки полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1989 |

|

SU1627410A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500484A1 |

| Двухкаскадный экструдер для полимерных материалов | 1980 |

|

SU903171A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| ДИСКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 1973 |

|

SU376254A1 |

| Дисковый экструдер | 1972 |

|

SU513876A1 |

| Дисковый экструдер для переработки полимерных материалов | 1969 |

|

SU267054A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА | 2006 |

|

RU2317200C2 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Плоскощелевая экструзионная головка | 1985 |

|

SU1315338A1 |

1. ДИСКОВЫЙ ЗКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, имеющий корпус с загрузочной воронкой, установленные в корпусе с обра .. ш € зованием между ними рабочей зоны неподвижный и подвижный диски, на торцовых поверхностях которых выполнены расположенные соосно-концентрично канавки сегментообразного профиля, причем в неподвижном диске по центральной оси размещено выходное отверстие, а в рабочей зоне дисков расположены вкладыщи, отличающийся тем, что, с целью повышения качества расплава, вкладыши неподвижно закреплены в канавках подвижного диска в шахматном порядке относительно вкладышей смежных канавок, причем вершины вкладышей расположены над торцовой поверхностью подвижного диска. 2. Экструдер по п. 1, отличающийся тем, что канавки подвижного диска соединены радиальными каналами. (Л i О5 О1 О1 со Ю

А-А

4

2ft

ж

Фиг.З

фигМ

| Дисковый пластикатор для полимерных материалов | 1972 |

|

SU441158A1 |

| Солесос | 1922 |

|

SU29A1 |

| Дисковый экструдер для переработки полимерных материалов | 1969 |

|

SU267054A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-07-07—Публикация

1983-10-24—Подача