Изобретение относится к оборудованию для переработки искусственных и природных полимерных материалов способом дисковой экструзии может ,быть использовано в машиностроении.

По основному авт. св. № 939266 известен дисковый экструдер для переработки полимерных материалов, содержащий неподвижный корпус с загрузочной горловиной и формующим отверстием и концентрично установленные в корпусе полый вращающийся диск и два цилиндрических элемента с параллельными торцовыми поверхностями, образующими с диском два сообщенных проходными окнами рабочих зазора, при этом цилиндрические элементы размещены по обе стороны вращающегося диска, на торцовых поверхностях которого выполнены проходные окна, причем проходные окна, расположенные на стороне первого рабочего зазора, выполнены в центре диска, а на стороне второго рабочего зазора - по его периферии.

Это устройство характеризуется низким давлением расплава на выходе формующего отверстия, обусловленным тем, что центробежные силы вращающегося диска недостаточны для транспортировки расплава от центра первого рабочего зазора к периферии второго рабочего зазора, а при увеличении угловой скорости вращения полого вращающегося диска происходит разрыв потоков расплава в обоих рабочих зазорах; малой производительностью экструдера, обусловленной недостаточной всасывающей способностью, создаваемой полым вращающимся диском.

Цель изобретения - увеличение производительности экструдера путем повышения давления расплава на выходе формующего отверстия и предотвращения разрыва потока расплава в обоих рабочих зазорах,

Цель достигается тем, что дисковый экструдер для переработки полимерных материалов снабжен размещенной в полости вращающегося диска между его торцовыми поверхностями крыльчаткой подачи расплава, соединенной с индивидуальным приводом для ее вращения противоположно вращающемуся диску.

Благодаря установке крыльчатки обеспечивается необходимая эффективность перекачивания расплава из одного рабочего зазора в другой и увеличивается скорость экструзии.

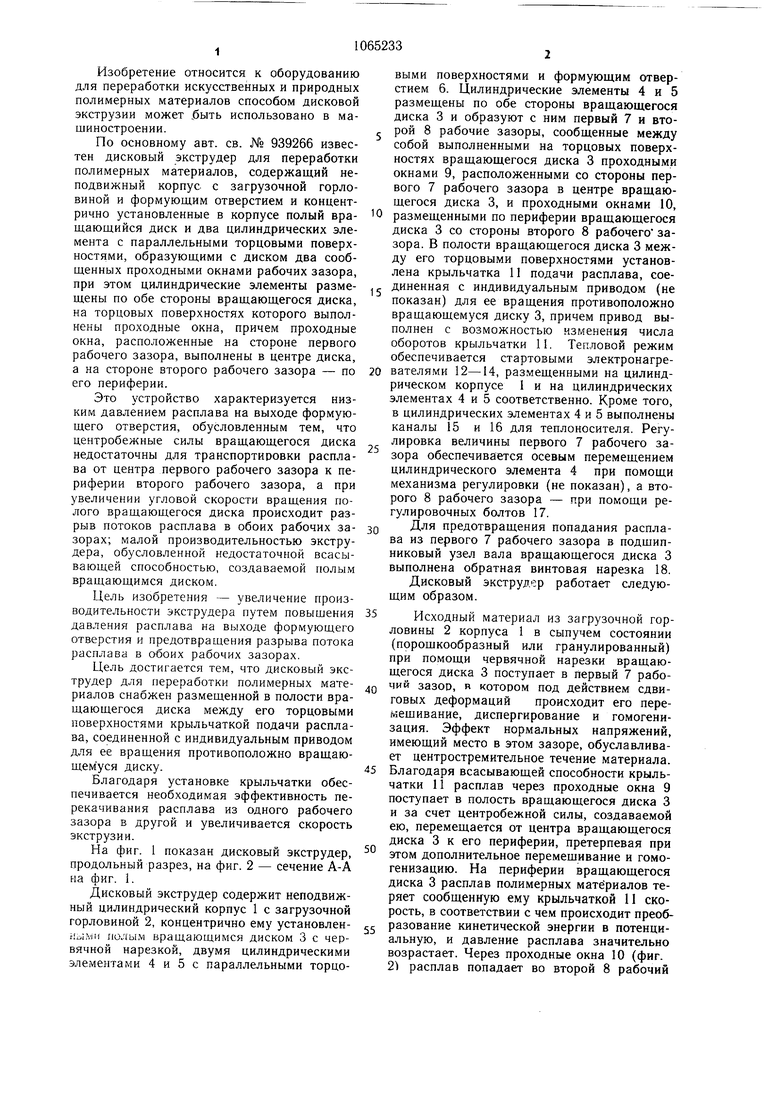

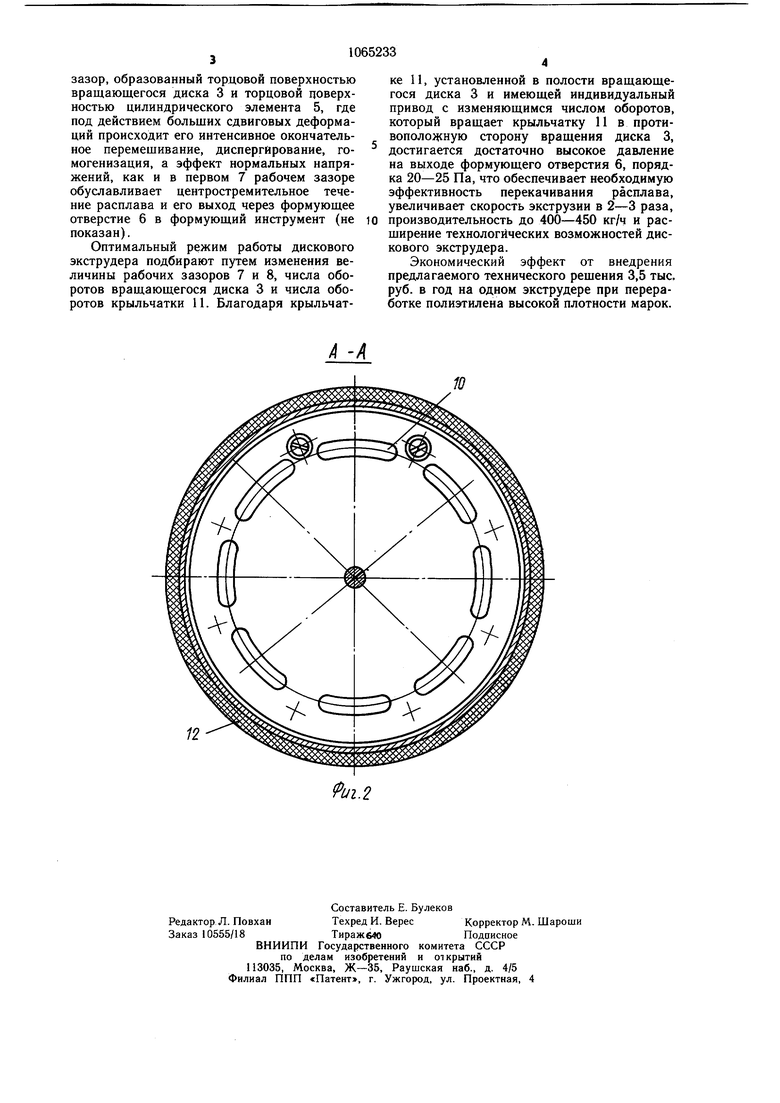

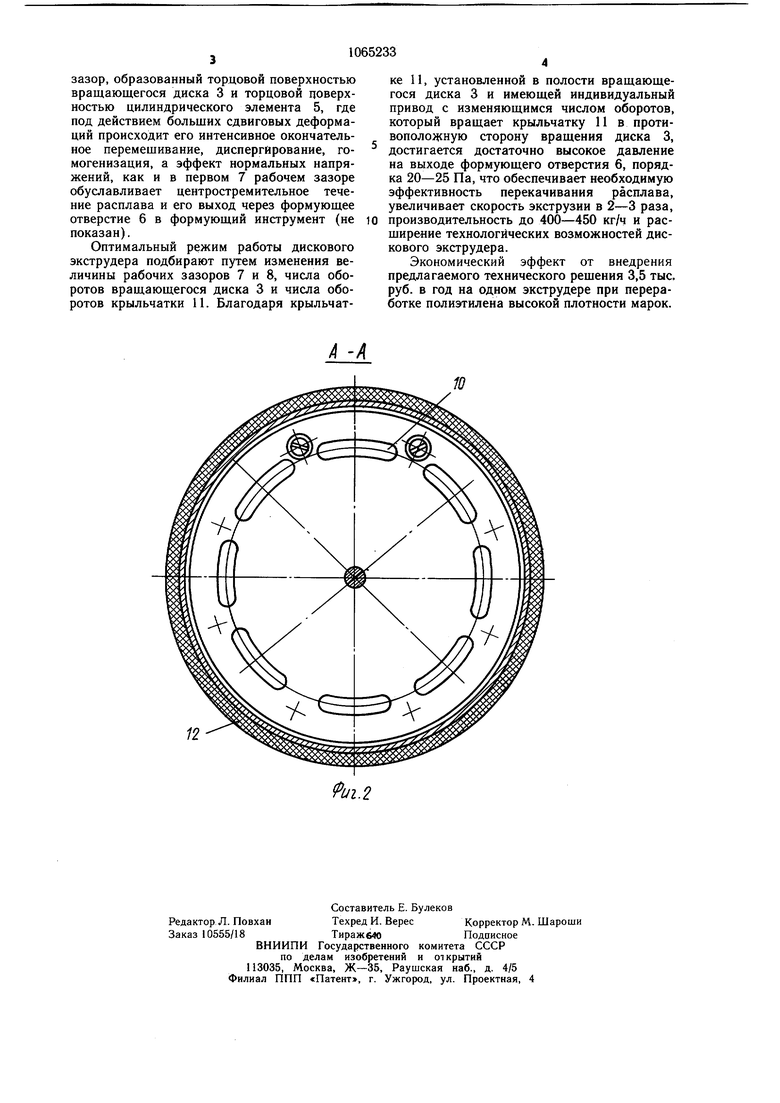

На фиг. 1 показан дисковый экструдер, продольный разрез, на фиг. 2 - сечение А-А на фиг. L

Дисковый экструдер содержит неподвижный цилиндрический корпус 1 с загрузочной горловиной 2, концентрично ему установленными ПО/1ЫМ вращающимся диском 3 с червячной нарезкой, двумя цилиндрическими элементами 4 и 5 с параллельными торцовыми поверхностями и формующим отверстием 6. Цилиндрические элементы 4 и 5 размещены по обе стороны вращающегося диска 3 и образуют с ним первый 7 и вто, рой 8 рабочие зазоры, сообщенные между собой выполненными на торцовых поверхностях вращающегося диска 3 проходными окнами 9, расположенными со стороны первого 7 рабочего зазора в центре вращающегося диска 3, и проходными окнами 10,

О размещенными по периферии вращающегося диска 3 со стороны второго 8 рабочего зазора. В полости вращающегося диска 3 между его торцовыми поверхностями установлена крыльчатка 11 подачи расплава, сое, диненная с индивидуальным приводом (не показан) для ее вращения противоположно вращающемуся диску 3, причем привод выполнен с возможностью изменения числа оборотов крыльчатки 11. Тепловой режим обеспечивается стартовыми электронагре0 вателями 12-14, размещенными на цилиндрическом корпусе 1 и на цилиндрических элементах 4 и 5 соответственно. Кроме того, в цилиндрических элементах 4 и 5 выполнены каналы 15 и 16 для теплоносителя. Регулировка величины первого 7 рабочего зазора обеспечивается осевым перемещением цилиндрического элемента 4 при помощи механизма регулировки (не показан), а второго 8 рабочего зазора - при помощи регулировочных болтов 17.

Q Для предотвращения попадания расплава из первого 7 рабочего зазора в подщипниковый узел вала вращающегося диска 3 выполнена обратная винтовая нарезка 18. Дисковый экструдер работает следующим образом.

5 Исходный материал из загрузочной горловины 2 корпуса 1 в сыпучем состоянии (порощкообразный или гранулированный) при помощи червячной нарезки вращающегося диска 3 поступает в первый 7 рабо0 чий зазоо, и KOTODOM под действием сдвиговых деформаций происходит его перемещивание, диспергирование и гомогенизация. Эффект нормальных напряжений, имеющий место в этом зазоре, обуславливает центростремительное течение материала.

5 Благодаря всасывающей способности крыльчатки 11 расплав через проходные окна 9 поступает в полость вращающегося диска 3 и за счет центробежной силы, создаваемой ею, перемещается от центра вращающегося диска 3 к его периферии, претерпевая при этом дополнительное перемещивание и гомогенизацию. На периферии вращающегося диска 3 расплав полимерных материалов теряет сообщенную ему крыльчаткой II скорость, в соответствии с чем происходит преоб5 разование кинетической энергии в потенциальную, и давление расплава значительно возрастает. Через проходные окна 10 (фиг. 2} расплав попадает во второй 8 рабочий зазор, образованный торцовой поверхностью вращающегося диска 3 и торцовой поверхностью цилиндрического элемента 5, где под действием больших сдвиговых деформаций происходит его интенсивное окончательное перемешивание, диспергирование, гомогенизация, а эффект нормальных напряжений, как и в первом 7 рабочем зазоре обуславливает центростремительное течение расплава и его выход через формующее отверстие 6 в формующий инструмент (не показан). Оптимальный режим работы дискового экструдера подбирают путем изменения величины рабочих зазоров 7 и 8, числа оборотов вращающегося диска 3 и числа оборотов крыльчатки И. Благодаря крыльчатке 11, установленной в полости вращающегося диска 3 и имеющей индивидуальный привод с изменяющимся числом оборотов, который вращает крыльчатку 11 в противоположную сторону вращения диска 3, достигается достаточно высокое давление на выходе формующего отверстия 6, порядка 20-25 Па, что обеспечивает необходимую эффективность перекачивания расплава, увеличивает скорость экструзии в 2-3 раза. производительность до 400-450 кг/ч и расшире«ие технологических возможностей дискового экструдера. Экономический эффект от внедрения предлагаемого технического рещения 3,5 тыс, руб. в год на одном экструдере при переработке полиэтилена высокой плотности марок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Дисковый экструдер для переработки полимерных материалов | 1979 |

|

SU789280A2 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU630087A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1073117A2 |

| Дисковый экструдер для термопластов | 1974 |

|

SU497157A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU651973A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU973386A1 |

| Дисковый экструдер для переработки полимерных материалов | 1989 |

|

SU1627410A1 |

ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ по авт. св. № 939266, отличающийся тем,что,с целью увеличения производительности экструдера путем повышения давления расплава на выходе формующего отверстия и предотвращения разрыва потока расплава в обоих рабочих зазорах, он снабжен размещенной в полости вращающегося диска между его торцовыми поверхностями крыльчаткой подачи расплава, соединенной с индивид,уальным приводом для ее вращения противоположно вращающемуся диску. (Л Ф сд ГС оо со

12

10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-01-07—Публикация

1982-05-24—Подача