. (54) СПОСОБ ОЧИСТКИ ЖИДКИХ ХЛОРУГЛЕВОДОЮДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки алифатических хлоруглеводородов или хлорбензола | 1975 |

|

SU644768A1 |

| Непрерывный способ получения предельного хлоруглеводорода | 1971 |

|

SU473706A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 1998 |

|

RU2153486C2 |

| Способ очистки хлоруглеводородов от хлорного железа | 1975 |

|

SU530877A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 2003 |

|

RU2252207C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ОТ МАСЛОЖИРОВЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2392354C1 |

| СПОСОБ ОЧИСТКИ МЕТИЛХЛОРОФОРМА ОТ ДИХЛОРЭТИЛЕНОВ | 1972 |

|

SU334208A1 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ХЛОРОРГАНИЧЕСКИХ ПРОИЗВОДСТВ ОТ ПРОДУКТОВ ОСМОЛЕНИЯ | 2006 |

|

RU2313513C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2013 |

|

RU2560773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

1

Изобретение относится к способу очистки жидких хлоруглеводородов, в частности, таких как метилхлороформ, метиленхлорид, 1,1-дихлорэтан, хлорбутан и друтих, используемых как растворители нли как полупродукты для промышленности основного органического синтеза, от остатков катализатора - солей металлов переменной валентности и смолистых веществ.

Известен способ очистки жидких хлоруглеводородов от катализатора обработкой хлоругле водорода водой с последующей нейтрализацией сточных вод аммиаком 1.

Недостатком этого способа является образование сточных вод.

Известен также способ очистки жидких хлоруглеводородов от хлорного железа эфирами фосфорной кислоты 2. Недостатком указанного способа является загрязнение продукта фосфорсодержащими веществами.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является аюсоб очистки нестойких к

повыщенной температуре жидкостей от смолистых веществ. упариванием в пленочном режиме в роторно-пленочных ишарителях при температуре, близкой к температуре кипения очищаемой жидкости. После полного выпарива ния пленки на стенках аппарата образуется тонкий порощок или паста, которые удаляются механическим путем 3}.

Однако, для очистки жидких хлоруглеводородов, содержащих остатки катализатора и смолистые вещества, упаривание в пленочном режиме не применяется, так как в этом случае на стенках испарителя остается вязкая смола, очистка от которой настолько сложна, что способ становится не зффективным.

Целью изобретения является упрощение процесса очистки и улучшение качества целевого продукта.

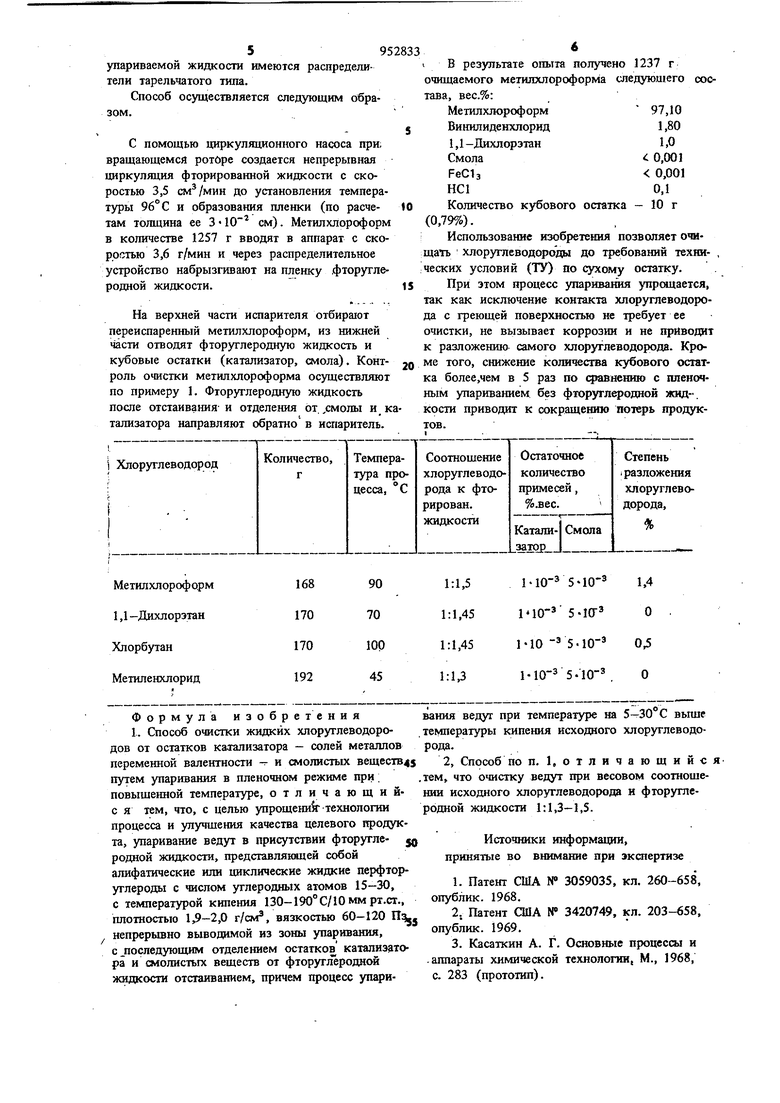

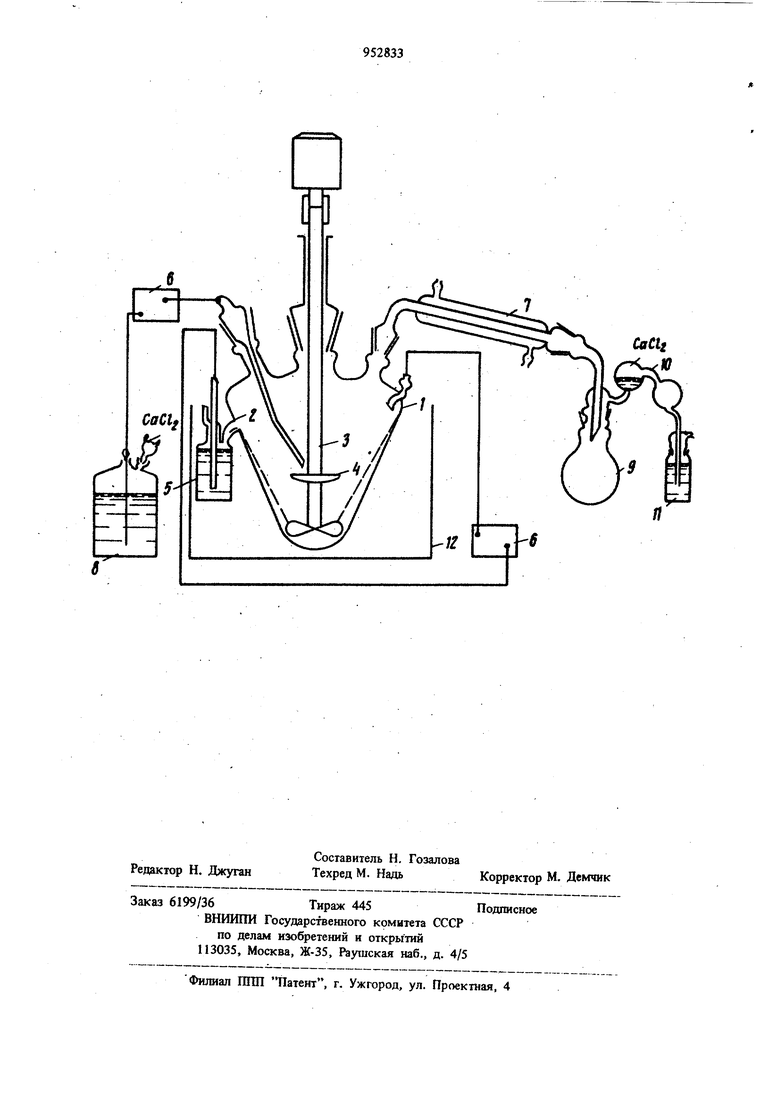

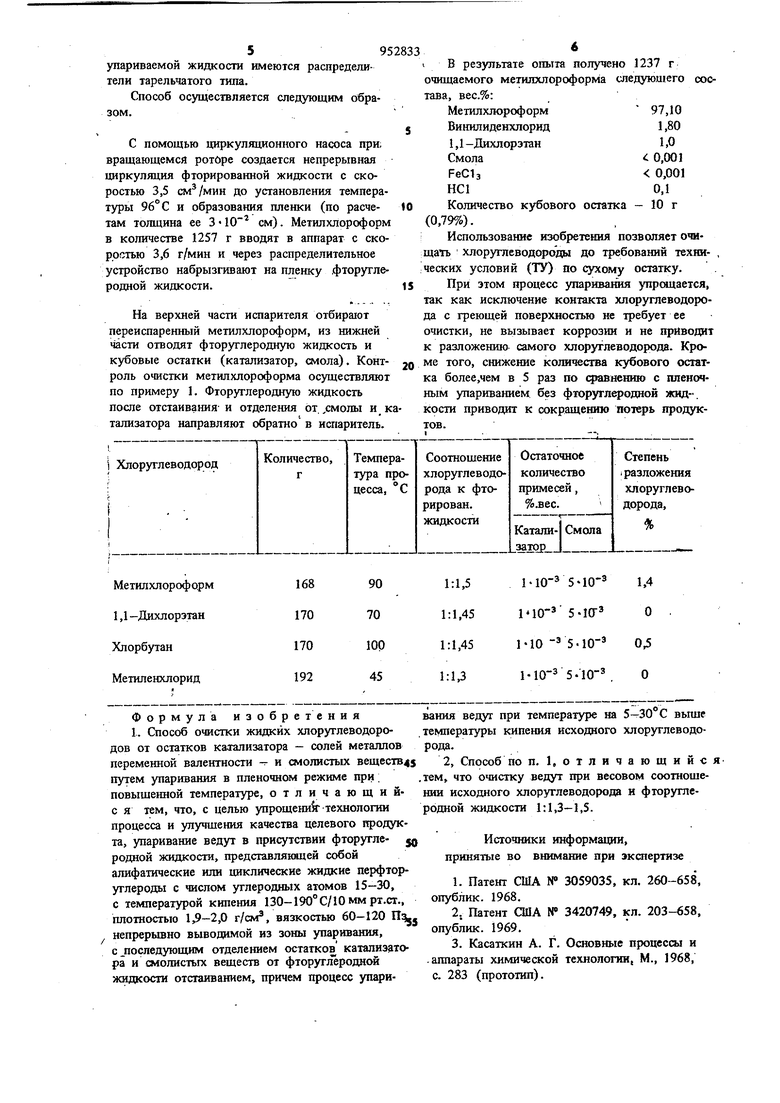

Пoctaвлeннaя цель достигается предлагаемым способом очистки жидких хлоруглеводородов от остатков катализатора - солей металлов переменной валентности - и смолистых веществ путем упаривания а пленочном режиме 395 в присутствии фторуглеводородной жидкости, представляющей собой алифатические или циклические жидкие перфторуглероды с числом углеродных атомов 15-30, с температурой кипения 130-190°С/10 мм рт. ст., плотностью 1,9-2,0 г/см, вязкостью 60-120Пз, непрерывно вьтодимой из зоны упаривания, с последующим отделением остатков катализатора и смолистых веществ от фторуглеродной жидкости отстаиванием, причем процесс упаривания ведут при темцературе на 5 - 30° С выше температуры кипения исходного хлоруглеводорода. Кроме того, очистку ведут при весовом соотношении исходного хлоруглеводорода и, . фторуглеродной жидкости 1:1,3-1,5. На чертеже изображен прибор-для осуществлеьшя способа. Фторуглеродная жидкость в виде пленки непрерывно стекает по нагретой CTeime испарителя и выводится из него. Очшдаемый хлоруглеводород набрызгивают на непрерывно движущуюся пленку фторуглеродной жидкости, при этом продукт полностью испаряется с ее поверхности, а состатки катализатора и смолы механически смешиваются с фторированной жидкос1ъю и после выведения ее из испарителя отделшотся от нее отстаи ванием. После этого жидкость снова возйращают в испаритель. Фторуглеродная жидкость нейтральная как к хлоруглеводороду, так и к извлекаемым примесям, ни те ни другие не растворяются и не реагируют с ней. Поэтому при использовании предлагаемого способа испаренный хлор углеводород получают достаточно чистым,, сам же процесс очистки значительно упроп1ается за счет исключения загрязнения стенок испарителя. Кроме того устраняется коррозия испа рителя, так как исключен непосредст зенный контакт хлоруглеводорода с грающей поверхностью. Способ проверен на лабораторной установк и на модели промышленного роторно-пленочн( го испарителя. Пример 1. Очистке подвергают следующие продукты: метилхлороформ, полученный гидрохлорированием винилиденхлорида в присутствии хлорного железа и содержшций примеси хлорного железа 0,26%, смолы 0,2%; 1,1-дихлорэтан, полученный гидрохлорирование хлористого винила в присутствии хлористого алюминия и содержащий примеси хлористого алюминия 0,2%, смоли , 2-хлорбутан, полученный гидрохлорированием технического псевдобутилена и содержащий примеси кат шизатора соли металла 0,35% и смолы ОД%; метиленхлорид, загрязненный в процессе эксплу тадии и содержшций гфимеси железа 0,12% и смолы 0,1%. Процесс очисткиведут в приборе, состоящем из ко1гаческой колбы 1 с боковыми отводами 2 лопастной мешалки 3 с дисковым разбрызгивателем 4 разделительного сосуда 5, двух дозирующих насосов 6, холодильника 7, сборш1ков 8 и 9 загрязненного и готового продуктов соответствен 1о, трубки 10 с осушающим агентом, склянки 11 с водой для улавливания хлористого водорода и бани 12. 250 г фторуглеродной жидкости (алифатические перфторуглероды с числом углеродных атомов 15-20 с темпера1урой кипения 130150° С/10 мм рт. ст., плотностью 2 г/см и вязкостью 70 n3J заливают в коническую колбу, после чего включают мешалку (150 - 250 об/мин) для создания пленки на стенке колбы и дозирзаощий насос для непрерывной циркуляции жидкости с скоростью циркуляции 1,5-2,5 мл/мин. При темцературе на 5-30° С превышающей температуру кштения исходного хлоруглеводорода дозируют загрязненный катализатором и смолой продукт из сборника 8 на дисковый разбрызгиватель 4. Очшцешсый хлоруглеводород после конденсащш собирают в сборнике 9. Фторированная жидкость из реактора поступает в разделитель 5, происходит расслаивание: смолистые вещества собираются в верхней части разделителя, а фторированная жидкость - в нижней. После атделе1шя от примесей фторированную жидкость вцовь подают п колбу. Степень очистки от смоль и катализатора определяют колориметрическим методом, степень разложешш ощщдаемых продуктов контролируют по дащш1м хроматографического анализа и по количеству выделившегося хлористого, водорода. Результаты очистки хлорухлеводородов на лабораторной установке приведегш в тлбшще. Пример 2. Для очистки взят метнлхлороформ состава, %: Метилхлороформ97,04 Винилиде 1хлорид1,4 1,1-Дихлорэтан 1,0 Смола0,4 РеС1з0.03 НС10,13 Отастку мехилхлороформа производят в роторно-пленочном испарителе, представляющем цилиндрический корпус диаметром 40 мм и длиной 350 глм, обогреваемый рубашкой с ротором и лопатками, выполненными в виде труб, укреплеш-1ых ш вертикальных стойках, соедяненных с роторорл. Лопатки слухсат для создания на стенках испарителя пленки фторировашюй жидкости. Для разбрызгивания 595 упариваемой жидкости имеются распределители тарельчатого типа. Способ осуществляется следующим образом. С помощью циркуляционного иасоса при, вращающемся роторе создается иепрерывиая циркуляция фторированной жидкости с скоростью 3,5 до установления температуры 96° С и образования пленки (по расчетам толщина ее 3-10 см). Метилхлороформ в количестве 1257 г вводят в аппарат с скоростью 3,6 г/мин и через распределительное устройство набрызгивают на пленку фторуглеродной жидкости. На верхней части испарителя отбирают переиспаренный Метилхлороформ, из нижней части отводят фторуглеродную жидкость и кубовые остатки (катализатор, смола). Контроль очистки метилхлороформа осуществляют по примеру 1. Фторуглеродн)ао жидкость после отстаивания и отделения от. ,смолы и к тализатора направляют обратно в испаритель.

Формула изобретения 1. Способ очистки жидких хлорутлеводородов от остатков катализатора - солей металлов переменной валентности - и смолистых веществ45 путем упаривания в пленочном режиме при; повыщенной температуре, отличающийс я тем, что, с целью упрощения- технологии процесса и улучшения качества целевого продукта, упаривание ведут в присутствии фторугле- у родной жидкости, представляницей собой алифатические или циклические жидкие перфторуглероды с числом углеродных атомов 15-30, с температурой кипения 130-190°С/10ммрт.ст., плотностью 1,9-2,0 г/ол, вязкостью 60-120 П: непрерывно выводимой из зоны упаривания, с .последующим отделением остатков катализатора и смолистых веществ от фторуглеродной жидкости отстаиванием, причем процесс упариСтепеньI разложения

хлоругпеводорода,

%

90 70 100 45

вания ведут при температуре на 5-30° С вьпле температуры кипения исходного хлоруглеводорода.

2, Способ по п, 1, отличающийс тем, что очистку ведут при весовом соотнощении исходного хлоруглеводорода и фторуглеродной жидкости 1:1,3-1,5.

Источники информации, принятые во внимание при экспертизе

с. 283 (прототип). I В результата опыта получено 1237 г очищаемого метилхлороформа следующего состава, вес.%: Метилхлороформ 97,10 Винилиденхлорид1,80 1,1 -Дихлорэтан1,0 Смолас 0,001 РеС1з 0,001 НС10,1 Количество кубового остатка - 10 г (0,79%). Использование изобретения позволяет очищать хлоруглеводорода до требований техни- , ческих условий (ТУ) по сухому остатку. При этом процесс упаривания упрсяцается, так как исключение контакта хлоруглеводорода с греющей поверхностью не требует ее очистки, не вызывает коррозии и не приводит к разложению самого хлоруглеводорода. Кроме того, снижение количества кубового остатка более,чем в 5 раз по д1авнению с пленочным упариванием без фторуглеродной жид-, кости приводит к сокращению потерь продуктов.

Авторы

Даты

1982-08-23—Публикация

1976-04-15—Подача