ви::у, где -присутствует взвешенный катализатор - 340 ч).

Высокая концентрация хлоролефина и катализатора в нижней части реакционного узла привОлЧит также к заметному протекан,;по побочного процеося - к осмолению хлоролефина.

предлагаемому способу исходный олеф;1н или хлоролефин .смешивают с твердыл катализатором и лодвергают взаимодействию с хлористым .водородом в 1-ой реакционной зоне, получен.ную при этом реа кционную смесь отделяют от катализатора отстаиванием и направляют во 2-ую реакционную зону, где непрореагироваЕный олефин отдувают от целевого продукта свежим хлористым водородом в 1-ую -реакционную зону лри темлературе на 5-30° С выше температуры в 1-ой зоне.

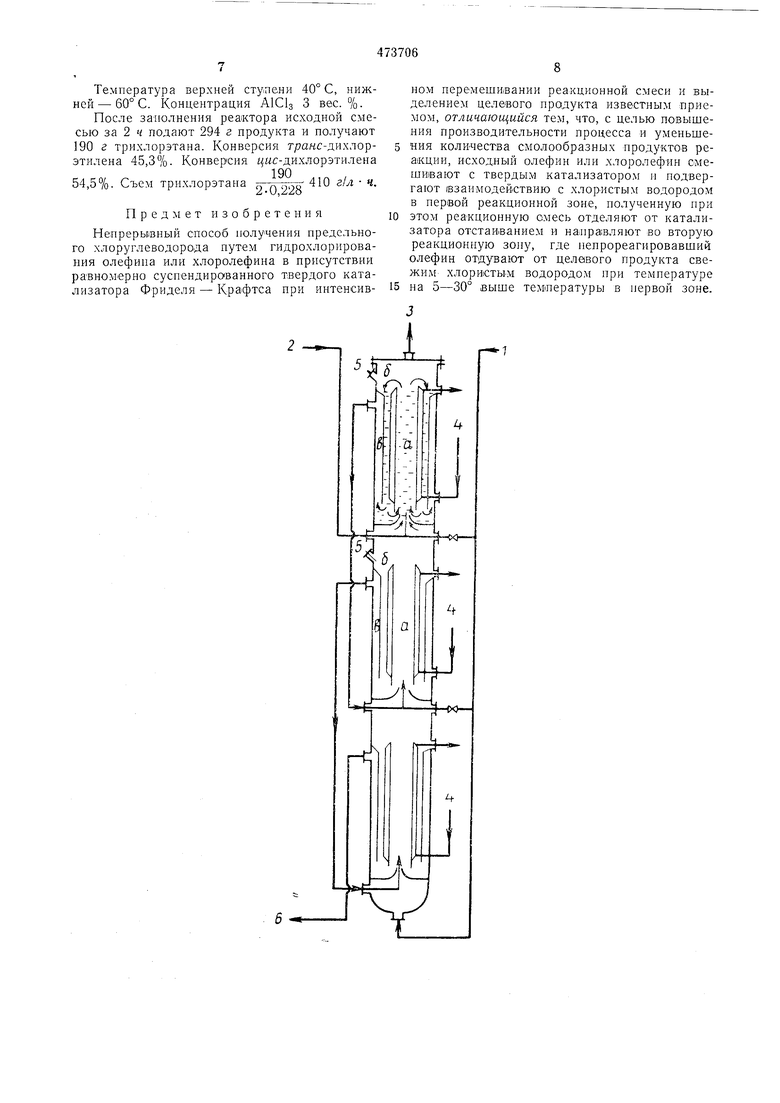

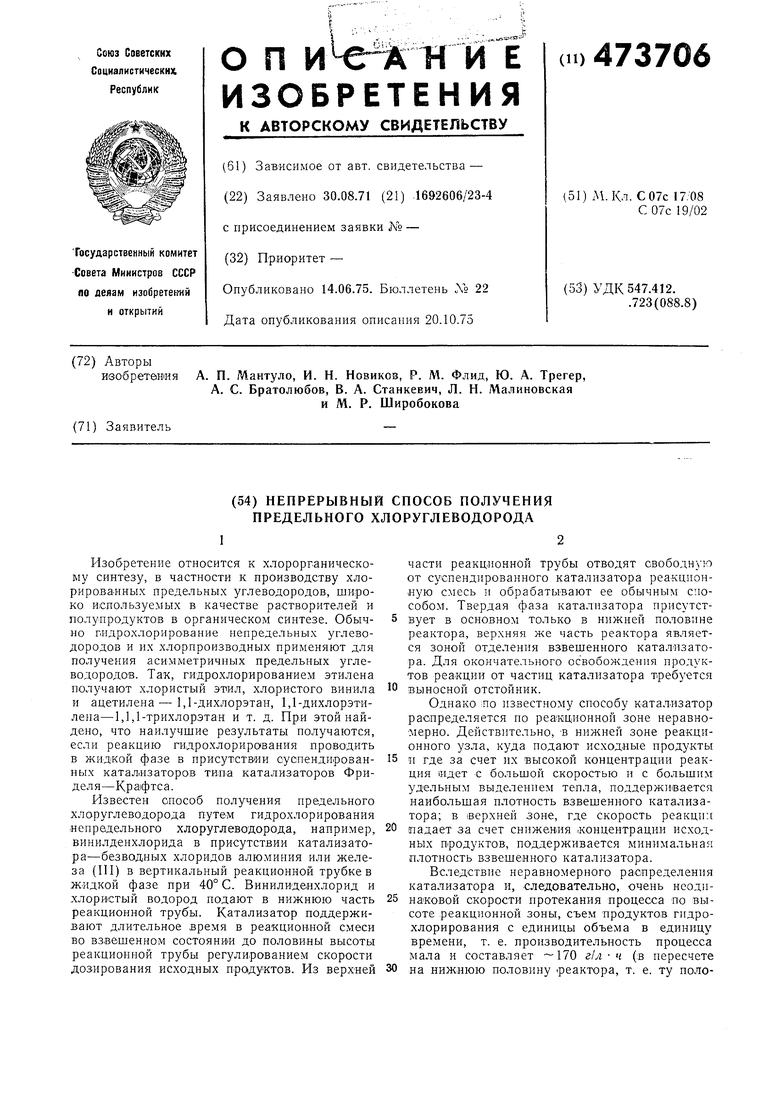

Суть лредлагаемого способа состоит в том, что лроцесс гидрохлорирования проводят в несколько ступеней. В целом весь процесс идет в реж,име противотока: жидкий углеводород подают в атпарат сверху, хлористый водород поступает снизу и снизу же отводится готовый продукт. На каждой ступени поддерживают режим прямотока и при это-м обеспечи вают внутреннюю циркуляцию катализатора на каждой ступени без вывода его из зоны |реа1кдии.

В.нутренняя циркуляция катализатора на каждой ступени создается за счет динамического напора углеводорода и хлористого водорода, лостулающих через инжекционные устройства. Каждая ступень имеет внутреннюю и наружную зоны циркуляции и зону отстоя.

Бла-годаря олисанному приему на каждой ступени, кроме самой последней, откуда выводится готовый продукт, создается хороший ко,нтакт между (Исходными веществами и катализатором, а также равномерное распределение суспендированного катализатора по всей реакционной зоне, что обеспечивает равномерное протекание процесса гидрохлорирования.

Поскольку гидрохлорирование непредельных углеводородов шрл -малых остаточных концентрациях протекает очень медленно, на последнюю ступень, где их содержание незначительно, подают избыток хлори.стого водорода и поддерживают более высокую температуру, чем требуется по реакции. При этом остаточные количества непредельного углеводорода отдуваются хлористым водородом в выш1ележаш,ую ступень, т. е. концентрируются из потока хлористым водородом. С целью предотвращения протекания побочных процессов, на эту ступень не подают суспендированный катализатор. Режим поддерж.ивают таким образом, чтобы в последнюю ступень из предыдущей поступал только продукт из зоны отстоя.

Для упрощения аппаратурного оформления процесса предлагаемым способом лредуоматривается отделение взвешенного катализатора

от продуктов реакции непосредственно з гидрохлораторе, для чего каждая ступень имеет внутреннюю (а) и наружную (б зоны циркуляции 1И зону отстоя (в).

Это дает также те.хнологичеокие выгоды, так как операция транспортирования слежавшегося в отстойнике катализатора типа катализатора Фриделя-Крафтса очень трудоемка.

Так как при нелрерььв.чом ведении процесса катализатор, растворенный в продуктах

реакции, выводится постоянно из реа-ктора, то

требуется непрерывная либо периодическая

догрузка его.

Для уменьшения осмола продуктов догружаемый катализатор рекомендуется вводить в реактор в среде хлорированных предельных углеводородов, лучше в среде продуктов гидрохлорирования.

В зависимости от реакционной способности исходного непредельного углеводорода процесс может проводиться как в две, так и в больщем количестве ступеней.

Так, хлористый винил -и ацетилен обладает в реакциях гидрохлорирования большей реакционной способностью, чем например, дихлорэтилены, поэтому такие углеводороды можно гидрохлориравать IB две ступени, т. е. в одной ступени проводить гидрохлорирование, а во второй овдувку.

Для гидро.хлорирования дихлорэтиленов требуется 2-4 ступени.

На чертеже приведена схема трехступенчатого реакционного узла с внутренней циркуляцией исходных продуктов и катализатора на каж)дой ступени.

Хлористый водород поступает по трубопроводу / в нижнюю часть реактора (на первую ступень). В случае необходимости хлористый водород можно также подавать в каждую ступень отдельно.

У|ГЛвводор10|Д из напорной емкости по трубопроводу 2 поступает IB верхнюю часть реактора (на третью ступень).

Непрореагировавший хлористый водород и инертные газы 3 поступают с третьей ступени на стадию очистки газовых выбросов.

Тйплосъем осуществляется подачей воды по линиям 4 в холодильник типа труба в трубе.

Загрузка катализатора осуществляется периодически, через люк 5 (во вторую и третью ступени).

В подводящих соплах реагенты смешиваются и поступают во внутреннюю трубу а реактора, инжектируя при этом внутрь ее жидкие продукты и катализатор, поступающие из наружной зоны циркуляции б.

В каждой ступени на выходе из внутренней трубы а смесь разворачивается, часть газового потока увлекается жидкостью в наружную зону циркуляции б, а часть отделяется и поступает в вышележащую зону.

Развернувшийся поток жидких продуктов,

содержащий катализатор и хлористый водород, поступает в зону б. При этом одна часть

исходных продуктов и продуктэз реакции вместе с катал-изатором кчопаласт снова ВО внутреннюю трубу, вторая-:В зону отстоя в, откуда, освободившись окончательно от катализатора, непрерывно тюступает на следующую нижележащую ступень гидрохлорирования, ил.и выводится в виде готового продукта 6.

Объемное соотношение продуктов, возвращаемых в зону циркуляции и .выводимых через зону отстоя, в завИСИМости от режима ведения процесса может меняться от 1 до 10.

Температурный режим на каждой ступени может быть разным, как и химический состав и .концентрация взвешенного катализатора.

Предлагаемый способ быть осуществлен также в системе отдельно .стоящих а.ппаратав с сохранением описанной .схемы материальных потоков. Однако колонное оформление реакционного узла является наиболее KOMnaiKTHbiM.

Гидрохлорирование может проводиться при давлении нормальном ил.и избыточном, как при наличии проскока хлористого водорода на верхней ступени, т. е. в избытке НС1, так и при отсутствии проскока.

Для обеспечения устойчивой работы по предлагаемому способу необходимо, чтобы верхн.ие ступени работали в затопленном режи.ме, а нижняя в режиме свободного вытекания. Сочетание описанных особенностей ведения Процесса гидро.хлориров.ания позволяет повысить производительность реакционного узла до 2000 г1л-ч при конверсии исходного непредельного хлоруглеводорода 95-99,4%, что почти в 4 раза выше по сравнению с известным способом.

Пример 1. Для опыта используют двухступенчатый реактор со схемой материальных потоков, соответствующей фиг. 1.

В верхнюю ступень загружают катализатор- безводный FeCla (в количестве 5,2% от веса загруженного 1,1-дихлорэтилена.

В нижнюю ступень катал1изатор не загружают.

Емкость внутренней зоны а верхней ступени 62 CAi, нижней - 8,8 см. Суммарная емкость зон а и б верхней ступени 237 с.м нижней - 26,8 CAi.

В течение опыта температуру в верхней ступени поддерживают на уровне 25-f2°C, в нижней - 31 + Г С.

Вцутренняя трубка верхней ступени работает в затопленном режиме, т. е. поверх верхнего среза трубы находится слой жидкости, внутренняя труба нижней ступени - в режиЛ1е свободного вытекания.

За опыт в течение 4 ч подают 860 г технического винилиденхлорида, содержащего 98,5% СП2 СС12 со средней скоростью подачи 3,6 г1мин и 370 г хлор.нстого водорода со средней скоростью 1,54 .

В ходе о.пыта продукт анализируют после каждой ступени хро.матографичеоки на содержание винилиденхлорида. Содержание винил.иденхлорида вы.ходе из верхней ступени 1,5+2,7 вес. % содержание винилиденхлорида на выходе из нижней ступени 0,25-f -i-0,9 вес. %. С держание хлорного железа на выходе из нижнего реа ктора 0,3 вес. %, что соответствует растворимости его пр.и температуре опыта в продукте гидрохлорирования.

Всего за опыт получено 1152 г продукта, содержащего 0,52% CH2 CCl2.

Объем продукта гидро.члорирования - метилхлорофорМа в пересчете на суммарный объем внутренних зон а составляет:

1152 0,99

4000 г.л 4-0,0708

Съем в пересчете на суммарный объем зон и и б верхней и нижней ступени:

2252 0,99

100 г/л ч. ТГО,264

Конверсия CH2 CCl2 составляет 99,4%, выход метилхлороформа 99,4% (продукты осмоления 0,01 %).

П р и м е р 2. Для опыта используют трехступенчатый реактор, как показано на фиг. 1.

Катализатор загружают в обе верхние ступени и не загружают в нижнюю.

Па выходе из средней ступени поддерживают концентра цию винилиденхлорида 8,1 вес. %.

Температура в верхних ступенях 28 + 2° С, в нижней - 40 -г 1° С.

В этих условиях продукт на выходе из н:1жней ступени реактора содержал винилиденхлорида 2,8 вес. %.

Съем метилхлороформа в пересчете на суммарный объем зон а и б - 2020 г/л ч, в П.ересчете на суммарный объем зон а - 7200 г/л ч. Конверсия винилиденхлорида 97%; выход метилхлороформа, считая на прореагировавший винилиденхлорид, 10%.

Пример 3. Для опыта используют двухступенчатый реактор с зон а п б 250 мл. Хлор.истый винил, содержащий - 1 % ацетилена, непрерывно вводят в верхпюю

ступепь реактора снизу со скоростью 1,2г. .1шн, хлористый водород - в нижнюю ступень со скоростью 0.715 г.лшн. Температура в верхней ступени О-5° С, в нижней 15+ 20° С. Всего за 3 ч получают 40 г продукта гидрохлорирования, содержащего 99,3% 1,1-дихлорэтана. Съем продукта гилрохлорирования равен

340 0,993

1- 4;,0

0,25-3--

При м е р 4. Для опыта используют двухступенчатый реактор с суммарным объемом реакционпых зон 228 мл.

Исходная смесь цис- и гранс-дихлорэтиленов в молярном соотношении I : 1 имеет уд.

вес 1,29 г1см.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки жидких хлоруглеводородов | 1976 |

|

SU952833A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ХЛОРПАРАФИНОВ | 2004 |

|

RU2266891C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИХЛОРПРОПАНОЛА-2 | 2004 |

|

RU2263656C1 |

| Способ очистки алифатических хлоруглеводородов или хлорбензола | 1975 |

|

SU644768A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1997 |

|

RU2129115C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ФТОР-1,1-ДИХЛОРЭТАНА, 1,1-ДИФТОР-1-ХЛОРЭТАНА, 1,1,1-ТРИФТОРЭТАНА И УСТРОЙСТВО РЕАКЦИОННОГО УЗЛА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2160245C2 |

| СПОСОБ ОЧИСТКИ МЕТИЛХЛОРОФОРМА ОТ ДИХЛОРЭТИЛЕНОВ | 1972 |

|

SU334208A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2- ДИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1968 |

|

SU428595A3 |

| Способ получения хлористого винила | 1977 |

|

SU686279A1 |

| Способ совместного получения хлористого винила и 1,2-дихлорэтиленов | 1979 |

|

SU830748A1 |

Авторы

Даты

1975-06-15—Публикация

1971-08-30—Подача