1

(21)4886810/05 (22)16.08.90 (46)07.10.92. Бюл. №37

(71)Всесоюзный научно-исследовательский и проектный институт полимерных продуктов Научно-производственного объединения Наирит

(72)А.В.Геворкян, Л.К.Калантарян, Е.С.Еги- ян, Л.Ш.Аванесян, Н.А.Геворкян, М.Е.Овсе- пян, М.К.Шушян, Г.Т.Мартиросян, В.Ф.Боровские и Р.Р.Саркисян

(56)Авторское свидетельство СССР № 495909, ю,. С 08 F 236/18, 1962.

(54) СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕН- АКРИЛАТНОГО ЛАТЕКСА

(57)Использование: промышленность синтетического каучука, конкретно получение синтетического латекса. Сущность изобретения: при получении латекса используют

мономерную шихту следующего состава, мас.ч.: хлоропрен 66-81; эфир (мет)акрило- вой кислоты 15-30; (мет)акриловая кислота 1-4. В рецептуре используют обычные добавки, в качестве регулятора молекулярной массы используют диизопропилксанто- гендисульфид в количестве 0,7-1,0 мас.ч, в расчете на 100 мас.ч. сомономеров. В процессе используют трехстадийное повышение температуры: до конверсии 25- 30% Т 20-25°С, далее температуру повышают до 40-45°С и поддерживают до конверсии 60-70%, после ее повышают до 55-60°С и проводят процесс до практически полной конверсии мономеров. Полученный латекс стабилизируют и дополнительно вводят(тио)мочевину в количестве 1,5-2,0 мас.ч. в расчете на 100 мас.ч, сомономеров. 3 табл

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлоропренакрилатного латекса | 1980 |

|

SU971841A1 |

| Способ получения полихлоропренового латекса | 1982 |

|

SU1065434A1 |

| Способ получения хлоропренового латекса | 1981 |

|

SU975726A1 |

| Состав для пропитки бумаги | 1987 |

|

SU1490210A1 |

| Способ получения латекса | 1979 |

|

SU876652A1 |

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| Способ получения пероксидатных сополимеров | 1983 |

|

SU1098941A1 |

| Состав для отделки натуральных кож | 1982 |

|

SU1076458A1 |

| Способ получения полихлоропренового латекса | 1982 |

|

SU1087532A1 |

| АКРИЛАТНЫЙ ЛАТЕКС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415152C2 |

Изобретение относится к получению хлоропрен-акрилатных латексов, предназначенных для использования в качестве пленкообразующих, связующих и пропиты- вающх композиций.

В качестве прототипа выбран способ получения хлоропрен-акрилатного латекса, соотношение сомономеров в котором соответствует 70:30, под названием МХ-30. Дисперсию широко используют в производстве натуральных кож в качестве отделочного материала, а также в лакокрасочной промышленности, строительной технике. Процесс сополимеризации .хлоропрена проводят при 40 ± , используя в качестве эмульгатора пентадецилсульфонат натрия (эмульгатор Е-30). Далее при глубоких степенях превращения мономеров (60-70% и выше) температура поддерживается в области 55 60°Сдо практически полного превращения сомономеров в полимер.

Существенным недостатком полученного указанным способом хлоропрен-акрилатного сополимерного латекса являются низкие физико-механические свойства латексных пленок: предел прочности при разрыве не более 8,0-8,5 МПа при относительном удлинении 600%, недостаточная их термостабильность и водостойкость, а также невысокие адгезионные свойства,

Цель изобретения - повышение водостойкости, термостойкости, адгезионных характеристик, а также улучшение физико«ш

а

л

механических свойств пленок на основе хлоропрен-акрилатных латексов.

Эта цель достигается тем, что в способе получения хлоропрен-акрилатного латекса водно-эмульсионной сополимеризацией хлоропрена с акриловым сомономером в присутствии радикального инициатора, эмульгатора и стабилизаторов процесс проводят с введением третьего сомономера (мет)акриловой кислоты в количестве 1,0- 4,0 мае.ч. на 1007лас.ч. сомономерной смеси и регулятора молекулярной массы диизоп- ропилксан.тргендисульфида (дипроксида) в количестве 0,7-1,0 мае,ч., осуществляют процесс деполимеризации трехстадийным температурным режимом: при низких степенях превращения сомономеров (25-30%) при температуре 20-25°С, при средних степенях превращения сомономеров при 40- 45°С и далее при глубоких степенях превращения мономеров (60-70% и выше) температура поддерживается в области 55- 60°С до практически полного превращения сомономеров в полимер с последующим введением в готовый латекс (после его стабилизации) (тио)мочевины в количестве 1,5- 2,0 мае.ч.

Ниде приводится состав водно-эмульсионной сополимеризационной шихты хлоропрена, мае.ч.:

Хлоропрен 81-66

Эфиры (мет)акриловой кислоты15-30

(Мет)акриловая кислота 1-4 Алкилсульфонат натрия (эмульгатор Е-30)3,5-4,0

Оксиэтилированный ал- килфенол (эмульгатор ОП-10)0,8-1,2 Персульфат калия0,3-0,4 ДиизоНропилксанто- гендисульфимд (дипрок- сид)0,7-1,0 Вода 140-160 Способ осуществляют следующим образом.

В реактор для приготовления водной фазы заливают 1500 г воды, затем добавляют 40 г эмульгатора Е-30 и 10 г эмульгатора ОП-10 и с помощью мешалки производят перемешивание в течение 5-7 мин (при 12- 15°С) до полного растворения эмульгаторов.

В реактор для приготовления углеводородной фазы заливают сомономеры: 810 г хлоропрена, 150 г метилметакрилата и 40 г метакриловой кислоты, 8 г регулятора молекулярной массы - дипроксида и перемешиванием 5-8 мин добиваются полного растворения ингредиентов углеводородной

фазы. Температуру в системе поддерживают в пределах 15-18°С.

Углеводородную фазу сливают в реактор с водной фазой и производят

эмульгирование фаз при интенсивном перемешивании в течение 5-8 мин. Затем готовую эмульсию сливают в полимеризатор с одновременной подачей инициатора - персульфата калия, общее содержание которого 4 г (инициатор можно ввести по частям, по мере необходимости).

Процесс сополимеризации хлоропрена осуществляютт по следующему температурному режиму: до глубины превращения 25- 30% при 20-25°С, при средних значениях конверсии - 30-60% при температуре пол- имеоизации 40-45°С и после достижения конверсии 60% и более полимеризацию

проводят при 55-60°С.

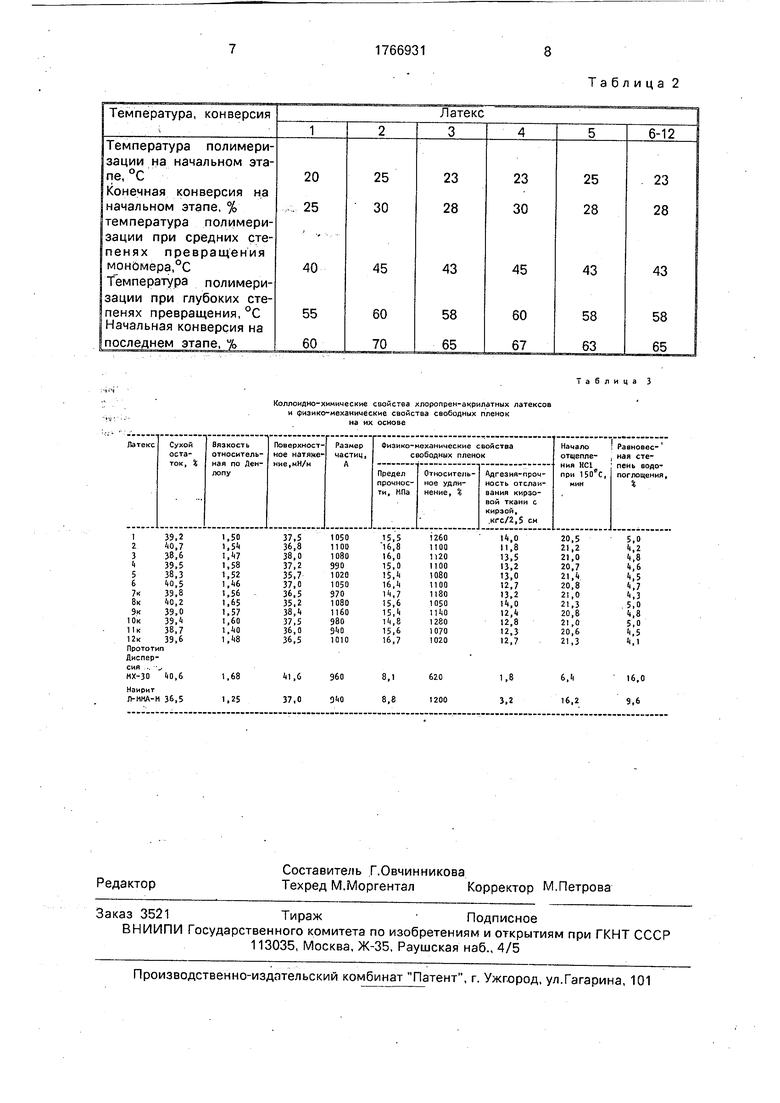

Все остальные примеры по изобретению были осуществлены по аналогичной технологии с различным количественным содержанием ингредиентов водно-эмульсионной сополимеризационной системы. Рецептура шихты по примерам 1-12 приведена в таблице.

По окончании процесса сополимеризации хлоропрена рН готового латекса доводят до значения 6-8, используя 5-10%-ный раствор NaOH или КОН или 40-50%-ный раствортриэтаноламина.Латекс стабилизируют водной дисперсией стабилизатора НГ- 22-46(2,2-метилен-бис-4-метил6-трет-бутилфенол) или П-23 (2,4,6-три-третбутилфенол) из расчета 1,5-2,0 мае.ч. на 100

мае.ч. полимера. В готовый латекс вводят

(тио)мочевину в количестве 1,5-2,0 мае.ч.

Конкретные примеры, характеризующие предлагаемый способ получения хло- ропренакрилатных латексов, приведены в табл. 1. Данные относительно температурного режима проведения процесса сополимеризации хлоропрена при различных

стадиях (конверсиях) превращения мономера для рассмотренных примеров представлены в табл. 2.

В табл, 3 представлены коллоидно-химические характеристики полученных сополимерных латексов, их адгезионные характеристики, физико-механические свойства свободных пленок на их основе, а также водостойкость и термостойкость (индукционный период расщепления НСП,

для сравнения приводят свойства прототипа - дисперсия МХ-30 и базового объекта - наирита Л-ММА-М (сополимер хлоропрена с метилметакрилатом и метакриловой кислотой с соотношением сомоно- меров. соответственно 81:15:4, полученный

двухстадийным методом сополимериза- ции).

Как свидетельствуют приведенные в табл. 3 данные, образцы хлоропрен-экри- латных латексов, получаемые указанным способом, характеризуются значительно улучшенным по сравнению с прототипом комплексом свойств, что позволяет рекомендовать разработанный новый тип хло- ропрен-; акрилатного латекса помимо использования в качестве пленкообразующего и пропитывающего средства в легкой промышленности (технология получения натуральных и искусственных кож) в качестве основы связующего и клеящего материа- ла в строительной технике и других областях народного хозяйства.

Формула изобретения Способ получения хлоропрен-акрилат- ного латекса водно-эмульсионной сополи- меризацией хлоропрена с акриловым сомономером в присутствии радикального инициатора, эмульгаторов, регулятора молекулярной массы с последующей стабили-

Рецептура получения хлоропрен-акрилатньх латексов

20

30

15

30

М 1,5

3,0

к - контрольные примеры.

зацией латекса, отличающийся тем, что, с целью повышения водо- и термостойкости, физико-механических и адгезионных свойств пленок на основе латекса, в качестве акрилового сомономера используют эфир (мет)акриловой кислоты процесс осуществляют в присутствии (мет)акриловой кислоты при следующем составе мономерной шихты, мае.ч.:

хлоропрен-66-81;

эфир (мет)акриловой

кислоты-15-30;

(мет)акриловая кислота - 1-4, в качестве регулятора молекулярной массы используют 0,7-1,0 мае.ч. диизопропилк- сантогендисульфида в расчете на 100 мае.ч. сомономеров, при этом до конверсии мономеров 25-30% сополимеризацию проводят при 20-25СС, далее сополимеризацию осуществляют до 60-70% при подъеме температуры до 40-45°С, и до полной конверсии мономеров процесс проводят при 55-60 С с последующим выделением после стабилизации латекса 1,5-2,0 мае.ч. (тио)мочевины в расчете на 100 мае.ч. мономеров.

Т а б л и ц а 1

25

25

15

15

30

30

0,7 f,3

4,0

1,5

Коллоидно-химические свойства хлоропрен-акрилатных латексоа и физико-механические свойства свободных пленок на их основе

Таблица 2

Таблица 3

Авторы

Даты

1992-10-07—Публикация

1990-08-16—Подача