(50 СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕНОВОГО ЛАТЕКСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каучука | 1964 |

|

SU486678A1 |

| Способ получения хлоропренового каучука | 1977 |

|

SU707932A1 |

| Способ получения хлоропренового латекса | 1981 |

|

SU975726A1 |

| Способ получения хлоропренового латекса | 1967 |

|

SU478512A1 |

| Способ получения хлоропренового каучука | 1974 |

|

SU486675A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕНОВОГО ЛАТЕКСА | 1972 |

|

SU324245A1 |

| Способ получения хлорпренового латекса | 1982 |

|

SU1070139A1 |

| Способ получения полихлоропренового латекса | 1982 |

|

SU1065434A1 |

| Вулканизуемая композиция на основе латекса сополимера 2,3-дихлорбутадиена-1,3 | 1981 |

|

SU952909A1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

1

Изобретение относится к п(зомышленности синтетических латексов, а именно к получению хлоропрёновых латексов. применяемых для получения маканых изделий, в частности для получения par диозондовых оболочек и перчаток.

Известен способ получения хлоропре нового латекса полимеризацией хлоропрена в присутствии эмульгаторов, инициаторов и серы или меркаптана в качестве регулятора молекулярного веса 1. При применении в качестве регулятора серы хлоропрен сополимеризуется с серой, образуя полимерные цепи, содер-|5 жащие ди- и полисульфидные группы. Полихлоропреновые пленки, полученные из латекса путем эмульсионной полимеризации с применением регулятора молекулярной массы серы, менее стабиль-vZO ны при хранении и способны к деструкции по сравнению с пленками, полученными из латекса с применением в качестве регулятора меркаптана.

Молекулярно-массовое распределение полихлоропренов, регулированных серой, отличается наличием более высокомолекулярных фракций и большей полидисперсностью, что оказывает отрицательное влияние на технологические свойства латекса при получении мвканых изделий путем ионного отложения. Трв тичный додецилмеркаптан регулирует молекулярную массу полихлоропрена по . механизму передачи цепи, благодаря чему уменьшаются полидисперсность и средняя молекулярная масса полихлоро-. прена. Меркаптаны одновременно выполняют функцию активатора.. Благодаря этому, применение меркаптана дает возможность провести полимеризацию до больших глубин с меньшим количеством инициаторов, не ухудшая технологических свойств лateкca.

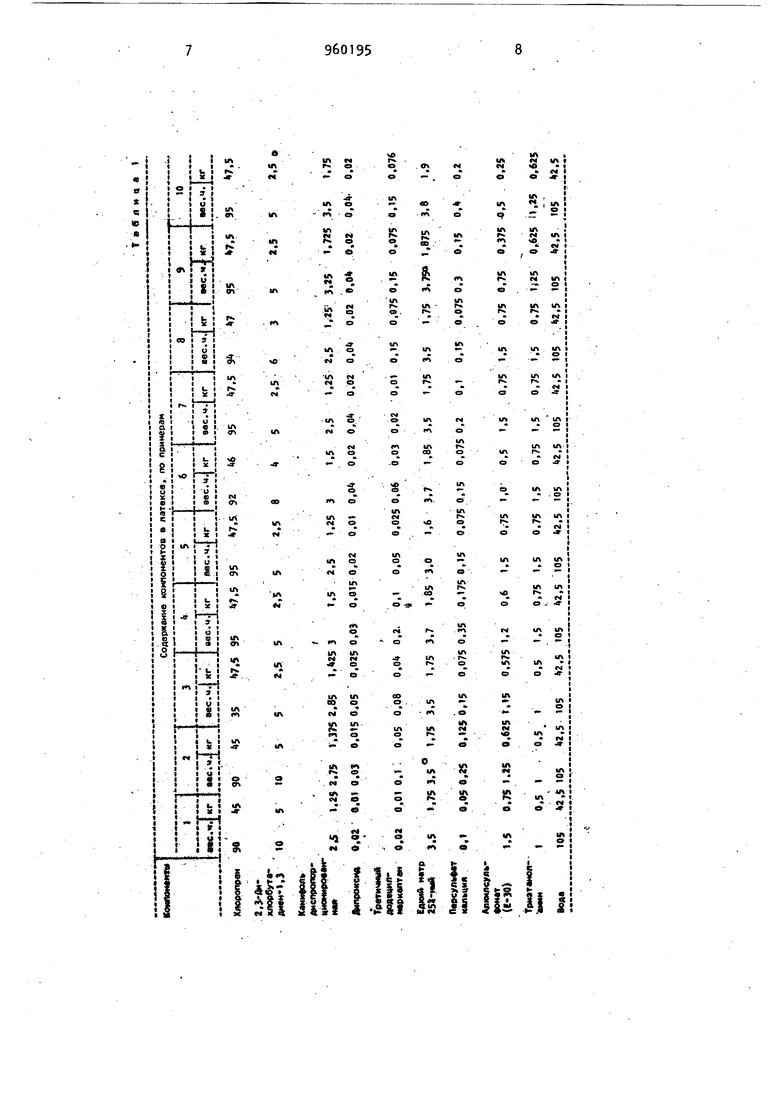

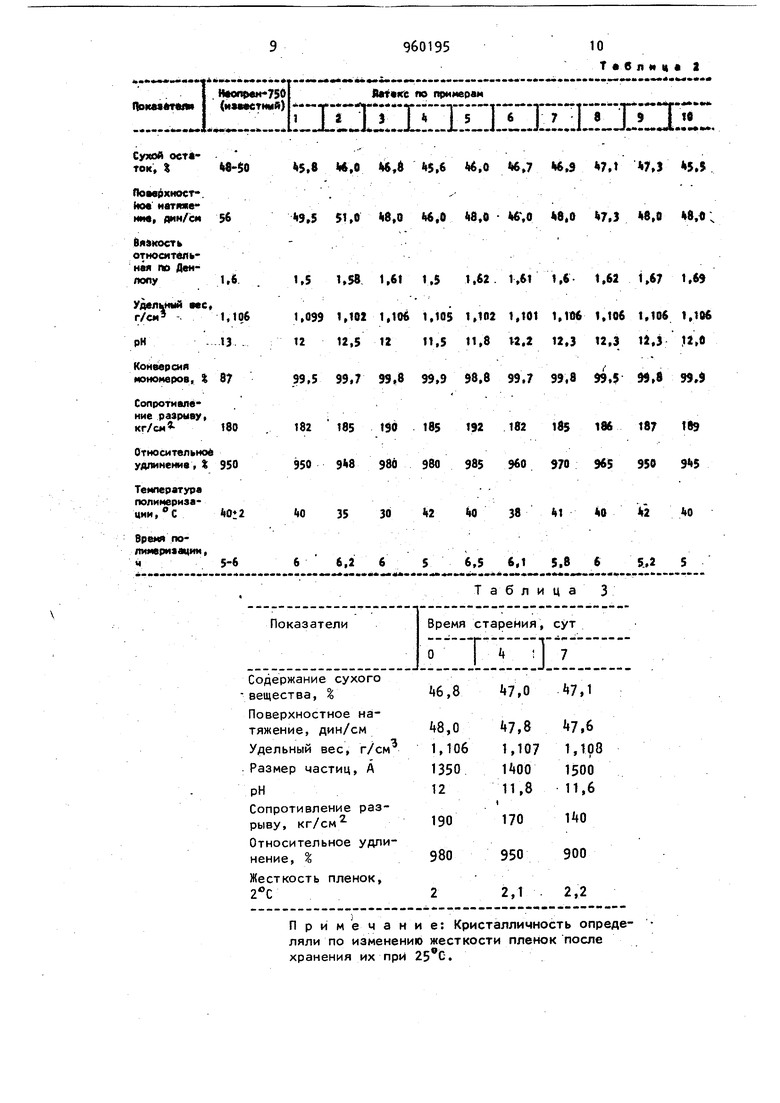

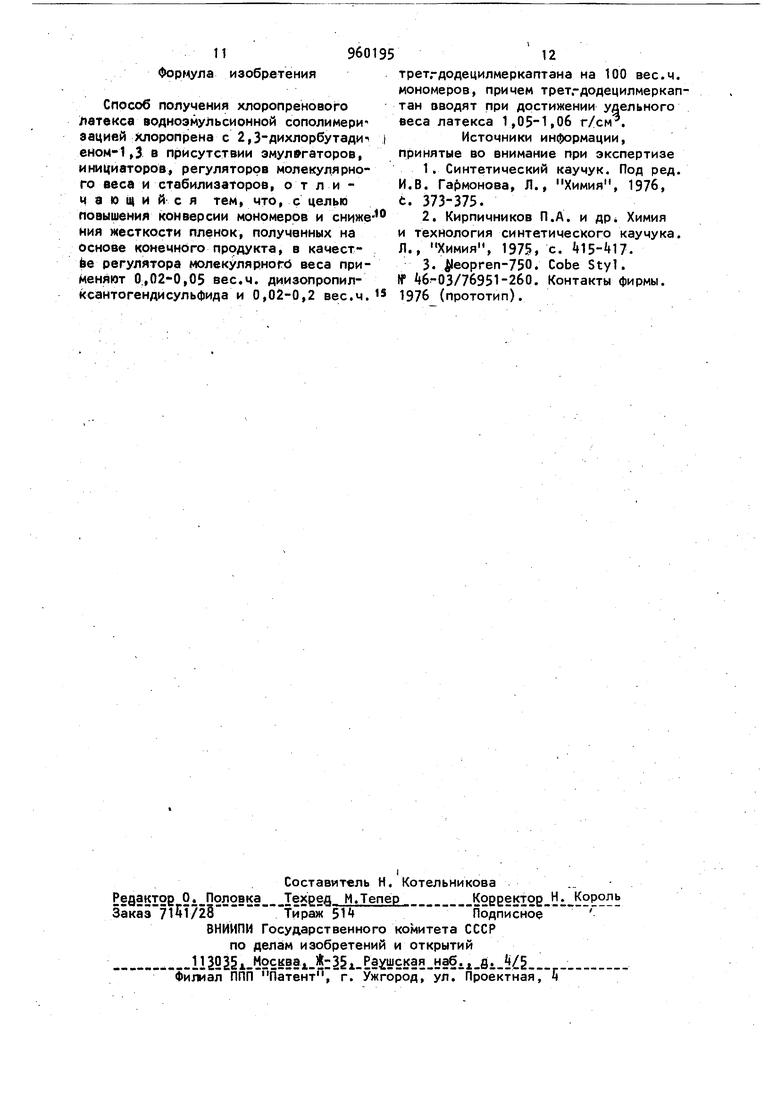

Известен также способ получения хлоропренового латекса полимеризацией хлоропрена в присутствии диизопропилксантогендисульфида (дипроксида) в ка3960честве регулятора молекулярного веса. Этот латекс (Л-7) применяют для получения маканых изделий. Сырые гели и вулканизованные пленки из этого латекса обладают хорошей эластичноетью tZ. Недостатком этого способа является низкая коллоидная стабильность латекса при его хранении. Гарантийный срок хранения латекса Л-7 составляет всего 3 месяца. «. Одним из недостатков латекса Л-7 является также наличие летучего аммиака и незаполймеризованного хлоро.прена (в количестве 0,4-0,6), вслед|ствие чегоухудшаются санитарно-гйгйЬнимеские условия труда. Кроме указанных недостатков, латек ные пленки из наирита Л-7 обладают средней склонностью к кристаллизации, вследствие чего изделия из этого латекса перед использованием подвергают дополнительной тепловой обработке. Уменьшение склонности к кристаллизации латексных .пленок достигается пу тем сополимеризации хлоропрена с другими мономерами, например 2 3-дихлорбутадиеном-1,3 (ДХБ). Введение ДХБ -5в полимерную цепь хлоропрена приводит к нарушению регулярности молекулярных цепей полихлоропрена и тем самым снижает его склонность к кристаллизации. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения хлоропренового латекса водоэмульсионной сопо.лимеризацией хлоропрена с 2,3-ДИхлорбутадиеном-1,3 в присутствии эмульгаторов, инициafopoв, регуляторов молекулярного веса и стабилизаторов ЕзЗ. Неопрен-750, сополимерный латекс на основе хлоропрена и 2,3-дихлорбута диена-1,3, отличается высокой коллоид но-химической стабильностью и физикомеханическими показателями латексных пленок. Недостатком известного спосо. ба является то, что степень превращения мономеров в полимер составляет около В7%. Полученный известным спосо бом латекс подвергается дополнительной дегазации. Целью изобретения является повышение конверсии мономеров и снижение жесткости пленок, полученных на основе конечного продукта. Эта цель достигается тем, что согласно способу получения хлоропреново го латекса водноэмульсионной сополиме ризацией хлоропрена с 2,Здихлорбутадиентом-1,3 в присутствии эмульгаторов, инициаторов, регуляторов молекулярного веса и стабилизаторов, в качестве регулятора молекулярного веса применяют 0,02-0,05 вес.ч, диизопропилксантогендисульфида и 0,02-0,2 вег трет.-додецилмеркаптана на 100 вес.ч. мономеров, причем трет,-додецилмеркаптан вводят при достижении удельного веса латекса 1,05-1,06 г/см. Добавление дополнительного количества регулятора третичного додецилмеркаптана при указанных стадиях поли меризации предотвращает процесс разветвления и тем самым дает возможности увеличить глубину полимеризации без ухудшения свойств полимера. Одновременно в присутствии меркаптана образуются новые активные радикалы, способствующие повышению превращения мономера в полимер. Процесс полимеризации проводят при 30-40°С. Состав полимеризационной шихты, вес.ч., на сумму сомономеров: Хлоропрен .90-98 2,3-Дихлорбутадиен-1,310-2 Канифоль диспропорционированная 2,5-3,5 Алкилсульфонат (F.-30)0,5-1,5 Дипроксид диизопропилксантогендисульфид) 0,02-0,05 Третичный додецилмеркаптан 0,02-0,2 Персульфат калия 0,01-0, Едкий натр (251-ный раствор) 3,0-3,8 Триэтаноламин 1-1 ,5 Вода.105 Для приготовления водной фазы в аппарат заливают отмеренное количество воды, эмульгатора Е-30 и 25 -ного раствора едкого натра. С ПОМОЩЬЮмешалки производят перемешивание в течение 15 мин„ Углеводородную фазу готовят в аппарате с мешалкой и рубашкой, куда подают в отмеренных количествах хлоропрен, 2,3-дихлорбутадиен-1,3, дипроксид, диспропорционированную канифоль при 15-20 С. Углеводородную фазу сливают в аппарат, где находится готовая водная фаза, и производят эмульгирование фаз с помощью мешалки в течение 15 мин. Готовую эмульсию сливают в полимеризатор, куда затем подают отмеренное количестйо водного раствора персульфата калия. Процесс полимеризации проводят при 30- С1С. Указанную температуру поддерживают потоком рассола в рубашку полимеризатора. При достижении удельного веса латекса 1,05-1,06; добавляют отмеренное количество третичного додецилмеркаптана. Полимеризацию проводят по достижении конверсии мономеров 99. При достижении удельного веса латекса 1,.105 в . латекс вводят дисперсию антиоксидаЯта Hr-ZZtS (2,2-метиленбис, -метил 6-третичный бутилфенол) или ,5 вес.ч. неозона Д (РтФв нилнафтиламин), считая на 100 вес.ч. мономеров. В табл. 1 представлено содержание компонентов в полимерном латексе. . 2 показаны коллоидно-химические свойства латекса и физико-ме95 ханические показатели латексных пленок. В табл. 3 показано изменение кол-/ лоидно-химических свойств латекса, синтезированного по предложенному способу, после искусственного старения при 5Cf С через 5 и 7 суток. Из анализа данных, приведенных в табл. 1-3,видно, что предложенным способом достигается конверсия мономеров больше 99 при этом полученный латекс по коллоидно-химическим свойствам, а также по физико-механическим показателям латексных пленок превосходит неопрен-750. .Исследования показали, что полученные по предложенному способу латексы обладают хорошей технологичностью, а пленки из этого латекса имеют меньшую склонность к кристаллизации. Сухой оста 5,8 «Л.в 6,Й ,6 ток, I Пом хност. йое натмяе 51,0 W,0 W.e нив, да1Н/ем ЙЙЛКОСТЬ относительная по Ден1,51,581,611,5 лолу Удeлkннй мс, г/см 1.0991,1021,1061,105 1212,51211,5 Коиёерсия 99,599,799,899,9 мономеров, % Сопротивление разрыву, 18Z 185190185 кг/см Относительное9509 i8980980 удлинение, I; Темлература полимеризации, с Время полимеризации , ч

Содержание сухого вещества, %

Поверхностное натяжение, дин/см Удельный вес, г/см Размер частиц, А

рН

Сопротивление разрыву, кг/см Относительное удлинение, %

Жесткость пленок,

Примечание: Кристалличность определяли по изменению жесткости пленок после хранения их при 25С.

Т в л м ц 2 30

k7,0 t,

,6

,8 1,108

М07 1АОО

1500 11,6

11,8

I

170 900 950

2,1 2,2 16,0 1б,7 6,Э , ,J 5.5 W,e 46-,0 W.O Лт.З М,в в,«; 1,62.1,611,61,621,671,69 1,1021,1011,1D61,10б1,106t,t06 11,8U,212,312,312,3,12,0 98,899,799,899.5W,899.9 192182185186187189 9859609709659509 15 40 kZ 38 1 6,5 6,1 5,8 6 5.,2 5 Таблица 3

1196019512

Формула изобретениятрет.-додецилмеркаптана на 100 вес.ч.

Способ получения хлоропреновоготан вводят при достижении удельного

латекса водноэмуЛьсионной сополимери веса латекса 1,05-1,06 г/см. эацией хлоропрена с 2,3-Дихлорбутади- ( Источники информации,

еном-1,3 в присутствии эмульгаторов,принятые во внимание при экспертизе инициаторов, регуляторов молекулярно- 1. Синтетический каучук. Под ред.

го веса и стабилизаторов, от ли -И.В. Гафмонова, Л., Химия, 1976,

чающийся тем, что, с цельюt. 373-375.

повышения конверсии мономеров и сниже- 2. Кирпичников П.А. и др Химия

ния жесткости пленок, полученных наи технология синтетического каучука,

основе конечного продукта, в качест-Л., Химия, 1975 с. t15- 17. be регулятора молекулярном веса при- 3. 41еоргеп-750. СоЬе Styl.

Меняют 0:,02-0,05 вес.ч. диизопропил-If 46-03/7б951-2бО. Контакты фирмы,

ксантогендисульфида и 0,02-0,2 вес.ч.51976 (прототип).

мономеров, причем трет.-додецилмеркап

Авторы

Даты

1982-09-23—Публикация

1980-03-27—Подача