1

Изобретение относится к промышленности синтетического каучука.

Известен способ получения каучука на основе полибутадиена путем сополимеризации с мономерами.

Полученные сополимеры, хотя и обладают повышенной морозостойкостью но значительно уступают хлоропреновому каучуку по маслобензостойкости.

Целью изобретения является разработка способа получения каучука повышенной морозостойкости, маслобензостойкости, озоностойкости и огнестойкости на основе полибутадиена путем сополимеризации с мономерами. Цель достигается прививкой к полибутадиену на стадии латекса хлоропре на в сочетании с полигалоидными дисками.

Прививка к полибутадиену хлоропре на в сочетании с полигалоидньвв диенами (2,3-дихлорбутадиен-1,з; 1,2,З-трихлорбутадиен-1,3 и др.) да ет возможность получить каучук, который, обладая высокой морозостойкостью (температура хрупкости порядка -65°), по комплексу основных показателей (маслобензойстойкость, огнестойкость, озоностойкость и др.) .идентичен полихлоропрену, выгодно

отличаясь от последнего повышенными диэлектрическими показателями (Ру, ) и меньшей склонностью к криталлизации .

Прививка одних полигалоидных мономеров к полибутадиену обусловливает получение полимера с плохими технологическими свойствами.

Пример . Получение бутадиенвого латекса.

Рецепт исходной полимеризационно эмульсии, вес .4.:

Бутадиен100

Канифоль5

Натриевые соли сульфированной газойлевой фракции нефти (25%-ный водный раствор)10 Третичный додецилмеркаптан 0,7 Персульфат калия 0,3 Гидроперекись изопропилбензола 0,3 Триэтаноламин 1,0 Лейканол 0,5 Бдкий натр 0,6 Аммиачная вода (20%) 1,0 Сульфит натрия 0,1 Вода 166,5 Полимеризация проводилась в гер .метически закрытых аппаратах или ампулах в течение 40 ч. Температур полимеризации постепенно повышалась с 40 до 50°С. При этом конвер сия бутадиена составляла 80%. Посл окончания полимеризации латекс под вергался отдувке азотом. Температура хрупкости полибутад на составляет . Привитая поли ризация проводилась по следующему рецепту, вес.ч: Полибутадиеновый латекс с содержанием полибутадиена 27% 100 Хлоропрен54 1,2-Дихлорбутадиен-1,336 Третичный додецилмеркаптан1,17 ЛейканолО,6 Гипериз0,7 Персульфат калия О,7 Вода100 Соотношение компонентов в исходн смеси может меняться в широком диапазоне в зависимости от того, с какими свойствами желательно получить полимер. В колбу, снабженную мешалкой и т мометре, заливается бутадиеновый латекс. Отдельно готовится водная эмульсия смеси хлоропрена с дихлор бутадиеном. Меркаптан растворяется смеси мономеров до получения эмуль сии. Полученная эмульсия мономеров не прерывно в течение двух часов задае ся в колбу с бутадиеновым латексом подогретым предварительно до температуры , которая поддерживается в течение всего процесса. В начале процесса полимеризации в полимеризатор задаются инициаторы полимеризации . Продолжительность процесса полимеризации составляет 10 ч. После окончания процесса полимеризации латекс стабилизируется водной эмульсией бензольного раствора антиокислителя П-23 {2,4-6-тритретичный бутилфенол) в количестве 2% П-23 на полимер. После стабилизации латекс подкисляется уксусной кислотой до рН 5; выделение полимера из латекса производится на вымораживающем барабане Промытые образцы каучука в виде тонкой пленки высушиваются в воздушной сушилке при температуре 120°С. Исследование состава привитого полимера методом селективного растворения и осаждения показало, что в данном случае получается в основном привитый полимер, а не сумма гомополимеров. В небольшом количестве присутствует сополимер хлоропрена с дихлорбутадиеном. Косвенно это подтверждается также определением морозострйкости полимера, полученного 1путем прививки хлоропрена и дихлорбутадиенс к полибутадиену и смеси отдельных гомополимеров, взятых в тех же соотношениях . Привитый полимер имеет температуру хрупкости смесь отдельных гомополимеров -47°С. Свойства привитого полимера приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных синтетических каучуков | 1967 |

|

SU478511A1 |

| Способ получения полихлоропренового каучука | 1960 |

|

SU482090A1 |

| Вулканизуемая композиция на основе латекса сополимера 2,3-дихлорбутадиена-1,3 | 1981 |

|

SU952909A1 |

| Способ получения полимеров хлорпрена | 1974 |

|

SU524379A1 |

| Способ получения полихоропреновых каучуков и латексов | 1966 |

|

SU481193A1 |

| Способ получения синтетического каучука | 1961 |

|

SU478516A1 |

| Способ получения латекса для кожзаменителей | 1961 |

|

SU477628A1 |

| Способ получения хлоропреновых латексов | 1964 |

|

SU486674A1 |

| НОВЫЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2734935C2 |

| Способ непрерывной водноэмульсионной полимеризации хлоропрена | 1971 |

|

SU384355A1 |

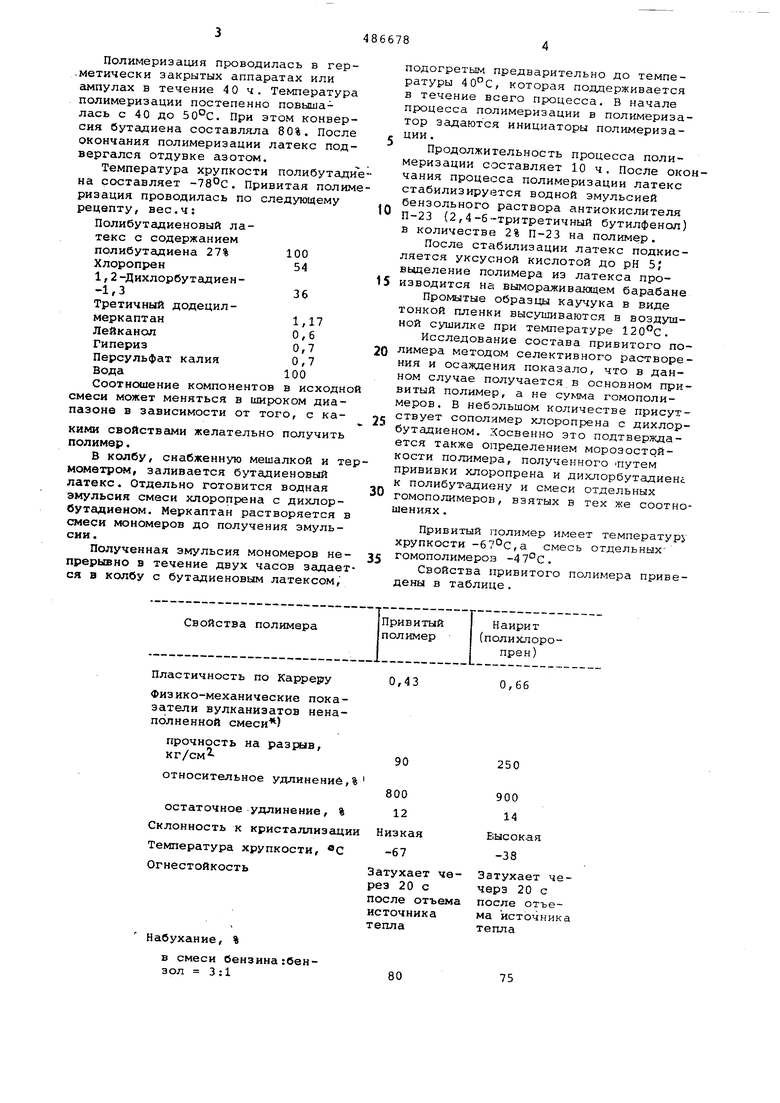

Пластичность по Карреру

Физико-механические показатели вулканиэатов ненаполненной смеси)

прочность иа разрыв, кг/см 2относительное удлинение,%

остаточное удлинение, % Склонность к кристаллизации Температура хрупкости, С Огнестойкость

Набухание, %

в смеси бензина :бен3 ол 3:1

0,43

0,66

250

900 14

Е1ысокая -38

чеЗатухает чечерз 20 с ема после отъема источника тепла

75

80

масло машинное

Диэлектрические показатели Удельное объемное сопротивление, ом «см

Технологические свойства

1рецепт ненаполненной

Привитый каучук Окись цинка

Окись магния

Дифенилгуанидин Тиурам

Сера

Технологические свойства пцшвитого полимера следующие.

Привитый полимер легко пластицируатся при вальцевании на горячих вальцах с добавками дифенилгаунидинидина, тиурама и каптакса. При этом пластичность его достигает 0,55 по Карреру. Пластицированный полимер хорошо смешивается с компонентами резиновых смесей, каландруется и шприцуется.

При введении усилителей прочность вулкэннзатов на разрыв повьгшается, достигая уровня прочности вулканиэатов наполненной смеси на основе хлоропренового каучука.

Свойства вулканизатов наполненной смеси:

Прочность на разрыв, кг/см 120

Относительное удлинение, %580

Продолжение табл.

Удовлетворительные

Остаточное удлинение, %

Температура хрупкости, с

Диэлектрические показатели

удельное объемное

сопротивление (Ру)

Ом/см

tgCP

Формула изобретения

Способ получения каучука на ехзнове полибутадиена путем сополнмеризации с мономерами, отличающийся тем, что, с целью повышения морозостойкости, маслобензс- стойкости, озоностойкости и огнестойкости, к полибутадиену на стадии латекса прививают хлоропрен в сочетании с полигалоидными дисками.

Авторы

Даты

1980-10-23—Публикация

1964-07-25—Подача