(54) СОСТАВ ДЛЯ ОБРАБОТКИ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1984 |

|

SU1239160A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1985 |

|

SU1310451A1 |

| Смесь для модифицирования чугуна | 1979 |

|

SU863697A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Чугун | 1987 |

|

SU1458417A1 |

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

Изобретение относится.к области литейного производства, в частности к вопросу обработки чугуна преимущественно используемого для изготовления крупных отливок бумагоделательной промьпиленности.

Известен сплав для обработки чугунов, содержащий хром, медь, никель, кремний, марганец, железо и др. элементы 1 .

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является сплав для обработки чугуна следующего состава , вес.%:

Медь 5-25

Кремний 0,5-7

Хром Остальное

Обработка чугуна известной лигатурой способствует стабилизации перлита в структуре, что в свою очередь отражается на повышении прочности и твердости 2 .

Однако, при производстве высококачественных крупных отливок например цилиндров бумагоделательных машин, к которым прёдъ вляпотся повышенные требования по механическим свойствам в теле отливки (бе 30 кгс/мм НВ-210-230 кгс/мм)по плотности, однородности структуры и чистоте рабочей поверхности, применение указанной лигатуры не приводит к положительным результатам. Скорость затвердевания отливок цилиндров бумагоделательных машин при кристаллизации колеблется от 5с/мин в массивных фланцевых частях до 40°С/мин в теле рабочей поверхности. Это приводит к неодно10родности свойств и структуры чугуна в отливках. Мгшое содержание модифицирующих элементов в известной лигатуре приводит к тому, что в массивных сечениях отливки получгиотся круп15ные включения графита, а в тонких обнаруживайтся включения структурносвободного цементита. Кроме того, время от момента обработки расплава лигатурой до заливки в форму дости20гает 20 - 30 мин. Модифицирующий эффект лигатуры известного состава, в которой содержание кремния составляет всего 0,5 - 7%, сохраняется всего 5-10 мин , что приводит к от25белу и неоднородности структуры в массивных частях отливок.

Целью изобретения является повышение физико-механических свойств чугуна, повышение степени однород30ности свойств и структуры.

Эта цель достигается тем, что состав для обработки чугуна, включающий медь и хром, дополнительно содержит феррованадий и скликобарий при следующем соотношении компонентов, вес.%:

Медь20 - 40

Хром15-20

Силикобарий .5-15

Феррованадий 25-60

Силикобарий содержит 35% бария, феррованадий 30% ванадия.

Дополнительный ввод ванадия, бария и железа обосновывается следующим образом: ввод ванадия в виде феррованадия способствует лучшему |его растворению в чугуне и удешевлению состава. Ванадий способствует увеличению количества и дисперсности перлита, измельчению графита, повышению однородности свойств и структуры чугуна, что приводит к росту физико-механических свойств металла. Пределы содержания феррованадия в составе присадки выбраны с учетом того, что конечное содержание ванадня в чугуне после обработки расплава предложенным составом в количестве 2% от веса жидкого металла должно составлять 0,15 - 0,4%. В отливках с толщиной стенки 50 мм и более струтура чугуна, содержащего до 0,4% не содержит цементита. Превышение этого предела приводит к образованию устойчивых карбидов ванадия, которые не распадаются после термической обработки. Уменьшение содержания ванадия меньше нижнего предела не оказывает достаточного стабилизирующего действия на структуру перлита, особенно в массивных сечениях отливки.

Ввод бария в виде силикобария удешевляет стоимость добавки и способствует лучшему ее дроблению. Барий в противоположность ванадию является активным графитизирующим элемен том. Для сохранения модифицирующего эффекта .не менее 30 мин и устранения отбела в сечениях .отливки, затвердевающих с высокой скоростью охлаждения, остаточное содержание бария в чугуне должно быть не менее 0,03%, а верхний предел по барию должен составлять не более 0,1%. При обработке чугуна предложенным составом в количестве -2% для достижения указа ных пределов остаточного бария в смеси должно находиться 5-15% силикобария. Этого количества вполне достаточно для устранения отбела и превышение предела содержания силикобария в составе присадки выше 15% экономически нецелесообразно.

Железо.упрощает ввод ванадия в виде феррованадия в состав присадки, способствует лучшему растворению ванадия жидким металлом и лучшему

дроблению ферросплава. Его количество определяется количеством вводимого ванадия.

Хром и медь выполняют роль элементов, стабилизирующих перлитную матрицу чугуна с целью получения высоких физико-механических характеристик. Остаточное содержание хрома в чугуне должно быть в пределах в О,3 0,4%, а меди 0,4 - 0,8%. Снижение содержания меди и хрома ниже нижнего предела приводит к появлению в структуре чугуна с.невысокой скоростью затвердевания феррита, способствующего снижению твердости и прочности. Превышение содержания хрома выше вернего предела может приводить к образованию структурно-свободного цементта в тонких сечениях отливки. Превышение верхнего предела по меди будет способствовать высокой степени графйтиэации, что приводит к снижени твёрдости. Эти пределы получают при расходе присадки в количестве 2% от расхода жидкого чугуна и установлены опытным путем

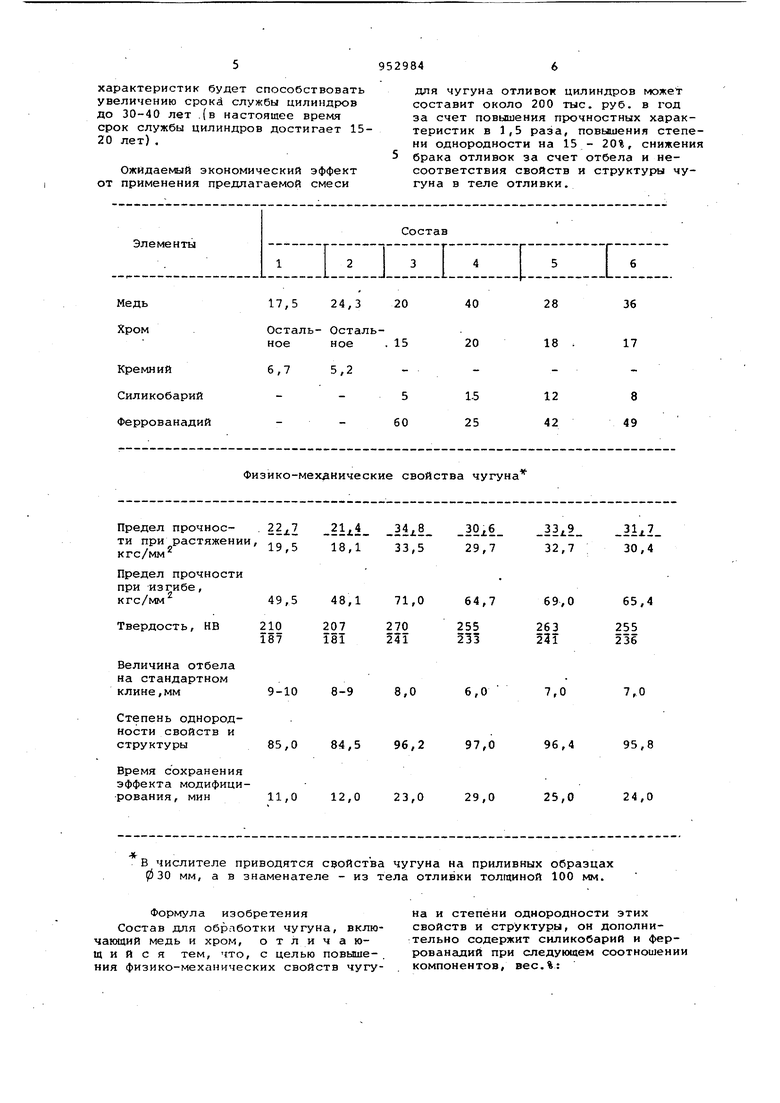

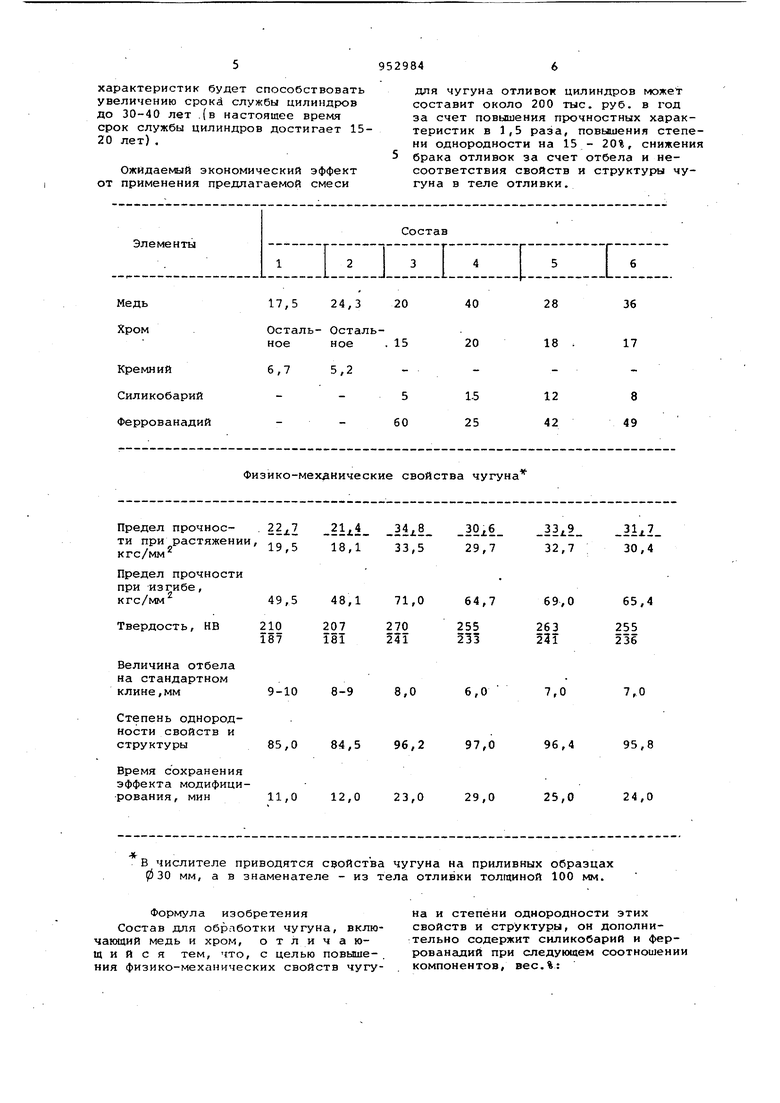

Опробованы 6 составов смеси для обработки чугуна, исходный химический состав которого следующий: углерод 32,2 - 3,3%, кремний 1,5 - 1,6%, марганец 0,5 - 0,6%, хром 0,1 - 0., 3% сера 0,04 - 0,06%; фосфор 0,05-0,06% Составы 1 и 2 смеси соответствуют состару известной лигатуры. Составляющие смеси дробили до фракции 2 4 мм и смешивали для равномерного распределения элементов.

Смесь вводили в ковш-при выпуске металла из печи. Температура металла перед выпуском была - 1450с. Из обработанного модифицирующими смесями чугуна отливали стандартные образцы 0 30 мм и плиты толщиной 100 мм. Составы смесей и механические свойства чугуна после обработки предоставлены в таблице.

Как видно из таблицы, прочностные характеристики чугунов, обработанных предлагаемым составом значительно превышают те же величины у чугунов, обработанных известной лигатурой.

Степень однородности чугуна, модифицированного предлагаемым составом достигает 97,0%, а время сохранения эффекта модифицирования достигает 29,0 мин.

Применение предлагаемых смесей по воляет получать высококачественные массивные отливки с требуемыми свойствами .

Применение предлагаемых смесей для обработки чугуна крупных отливок цилиндров бумагоделательных машин позволило повысить предел прочности на разрыв на 40 - 50%, предел прочности на изгиб на 30-40%, твердость на 10 15%. Повышение прочностных

характеристик будет способствовать увеличению срока службы цилиндров до 30-40 лет .(в настоящее время срок службы цилиндров достигает 1520 лет) ,

Ожидаемый экономический эффект от применения предлагаемой смеси Величина отбела на стандартном . клине,мм9-10 8-9 8,0 Степень однородности свойств и структуры 85,0 84,5 96,2 Время сохранения эффекта модифицирования, мин 11,0 12,0 23,0

В числителе приводятся свойства чугуна на приливных образцах 030 мм, а в знаменателе - из тела отливки толщиной 100 мм.

Формула изобретения Состав для обработки чугуна, включающий медь и хром, отличающийся тем, что, с целью повыше- . ния физико-механических свойств чугудля чугуна отливок цилиндров может составит около 200 тыс. руб. в год за счет повышения прочностных характеристик в 1,5 раза, повышения степени однородности на 15 - 20%, снижения брака отливок за счет отбела и несоответствия свойств и структуры чугуна в теле отливки.

на и степени однородности этих свойств и структуры, он дополни:тельно содержит силикобарий и феррованадий при следующем соотношении компонентов, вес.%: 6,0 7,0 7,0 97,0 96,4 95,8 29,0 25,0 24,0

7952984 8

Медь 20-401. Патент ФРГ 1813060,

Хром 15 - 20кл. 40 В 39/02, .1972.

Силикобарий 5-15

Феррованадий 25-602. Авторское свидетельство СССР

Источники информации, 699775, кл. С 22 С 27/06/ принятые во внимание при экспертизе 1978.

Авторы

Даты

1982-08-23—Публикация

1981-03-25—Подача