(54) РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛАТУННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЛАТУННЫХ ИЗДЕЛИЙ ПЕРЕД ХРОМИРОВАНИЕМ | 1989 |

|

SU1727410A1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| Способ изготовления светопоглощающих элементов оптических систем на стальных подложках | 2017 |

|

RU2672655C2 |

| Раствор для травления меди | 1977 |

|

SU910845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2020 |

|

RU2772080C2 |

| Способ изготовления гравюры на металле | 2020 |

|

RU2755571C1 |

| Способ удаления алюминидных покрытий с металлических изделий и раствор для его осуществления | 1979 |

|

SU863729A1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

1

Изобретение относится к электрохимической обработке металлов, в частности к анодному травлению латунных (сплав медь- цинк) изделий перед их хромированием, например корпусов и деталей браслетов часов из латуней марок ЛС-59-1М, Л-63, 5 ЛС-63-ЗТ.

Известен раствор для электрохимической обработки меди, содержащий 250 г/л хромового ангидрида 1.

Наиболее близким к изобретению являет- Q ся раствор для электрохимической обработки латунных и медных изделий, содержащий 180 г/л азотнокислого натрия 2.

Однако оба раствора предназначенц для удаления медных и латунных электролитических покрытий со стальных изделий, 5 т. е. они применяются для равномерного стравливания как меди, так и латуни.

Целью изобретения является получение рельефной поверхности на изделии путем селективного вытравливания меди.20

Указанная цель достигается тем, что раетвор, содержащий азотнокислый натрий, дополнительно содержит хромовый ангидрид при следующем соотношении компонентов, г/л:,

Хромовый ангидрид200-350

Азотнокислый натрий7-12

Необходимость разработки предлагаемого раствора вызвана требованиями к улучщению технологического процесса, снижению брака и расщирению ассортимента по декору часовых деталей. Обработка в этом растворе приводит к созданию на них рельефной поверхности, после чего осуществляется хромирование изделий. Такой способ отделки (декорирования) поверхности часовых деталей позволяет исключить операцию полировки и существенно снизить процент брака, так как мелкие дефекты (царапины и т. п.) на фоне мелко структурной рельефной поверхности практически не видны. При этом процесс обработки в растворе осуществляется на тех же площадях и на имеющемся в гальванических цехах оборудовании.

При обработке латунных изделий в предлагаемом растворе происходит вытравливание меди, а остальные компоненты - Zn, Bi, Sb и др. не вытравливаются, что ведет как бы к обогащению поверхностного слоя травленного образца примесями. Избирательное (селективное) вытравливание меди

из латунных сплавов и ведет к образованию рельефной поверхности.

В связи с тем, что рельефная поверхность получается за счет вытравливания меди, то можно предположить, что и другие сплавы на медной основе, обработанные предлагаемым раствором, будут давать ожидаемый эффект.

Преимущественное вытравливание меди объясняется следующим.

СгОз при взаимодействии с водой создает кислую среду, NANOa в присутствии водорода может дать небольщое количество азотной кислоты, что способствует растворению латуни. Однако цинк в такой среде образует пленку труднорастворимых хроматов, в результате чего растворение цинка прекращается.

Раствор готовят следующим образом.

В воде деионизированной или дистиллированной растворяют отдельно хромовый ангидрид и азотнокислый натрий (нитрат натрия). После полного их растворения раствор нитрата натрия небольшими порциями вливают в раствор хромового ангидрида

После обработки в предлагаемом растворе и удалении травильного щлама, изделие хорошо покрывается декоративными покрытиями.

Таким образом, только совместное использование хромового ангидрида и нитрата натрия в указанном соотношении ингредиентов позволяет осуществить избирательное травление меди из латунных сплавов, способствует формированию рельефной поверхности.

При изготовлении традиционных полированных часовых корпусов получается много бракованных деталей за счет царапин. Так на одном из заводов часовых деталей

при тщательном перемещивании, затем объем полученного раствора доводят до одного литра и нагревают до 17-30°С и термостатируют при этой температуре в течение 12-18 ч.

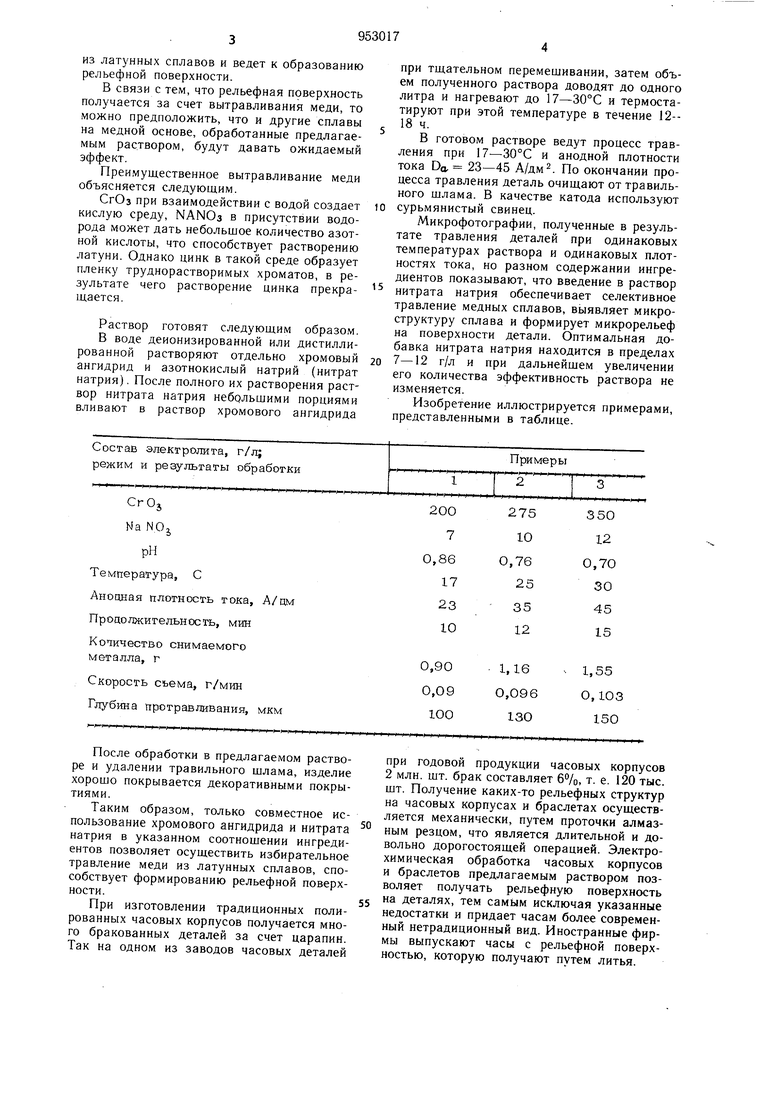

В готовом растворе ведут процесс травления при 17-30°С и анодной плотности тока DO, 23-45 А/дм2. По окончании процесса травления деталь очищают от травильного шлама. В качестве катода используют

сурьмянистый свинец.

Микрофотографии, полученные в результате травления деталей при одинаковых температурах раствора и одинаковых плотностях тока, но разном содержании ингредиентов показывают, что введение в раствор

нитрата натрия обеспечивает селективное травление медных сплавов, выявляет микроструктуру сплава и формирует микрорельеф на поверхности детали. Оптимальная добавка нитрата натрия находится в пределах

7-12 г/л и при дальнейшем увеличении его количества эффективность раствора не изменяется.

Изобретение иллюстрируется примерами, представленными в таблице.

при годовой продукции часовых корпусов 2 млн. шт. брак составляет 6%, т. е. 120 тыс. шт. Получение каких-то рельефных структур на часовых корпусах и браслетах осуществляется механически, путем проточки алмазным резцом, что является длительной и довольно дорогостоящей операцией. Электрохимическая обработка часовых корпусов и браслетов предлагаемым раствором позволяет получать рельефную поверхность на деталях, тем самым исключая указанные недостатки и придает часам более современный нетрадиционный вид. Иностранные фирмы выпускают часы с рельефной поверхностью, которую получают путем литья.

С учетом исключения операции полирования и существенного уменьшения брака из-за повреждения поверхности изделия (до 1-2°/о), годовой экономический эффект составит не менее 50 тыс. руб. только на одном предприятии. .

Формула изобретения

Раствор электрохимической обработки латунных изделий, содержащий азотнокислый натрий, отличающийся 1GM, что, с целью получения рельефной поверхности на изделии путем селективного вытравливания меди он дополнительно содержит хромовый ангидрид при следующем соотношении компонентов, г/л;

Хромовый ангидрид200-350

Азотнокислый натрий7-12

Источники информации, принятые во внимание при экспертизе

поверхностей металлов. М., Машгиз, 1961, с. 706.

Авторы

Даты

1982-08-23—Публикация

1980-12-01—Подача