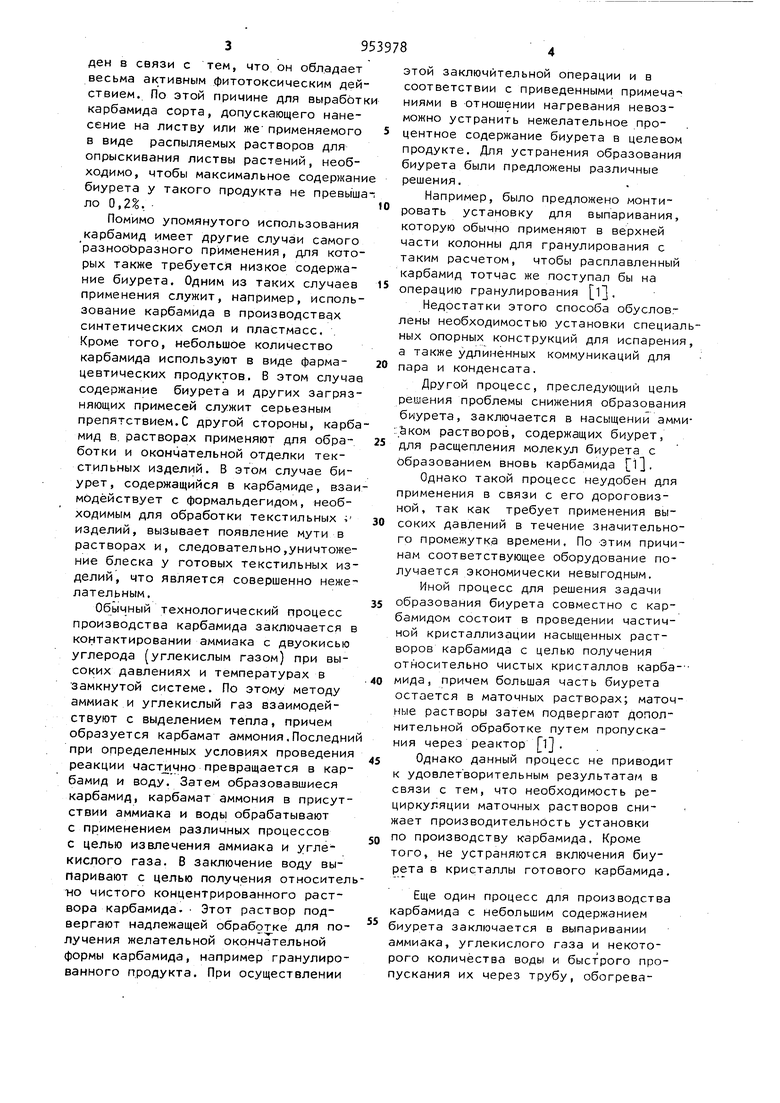

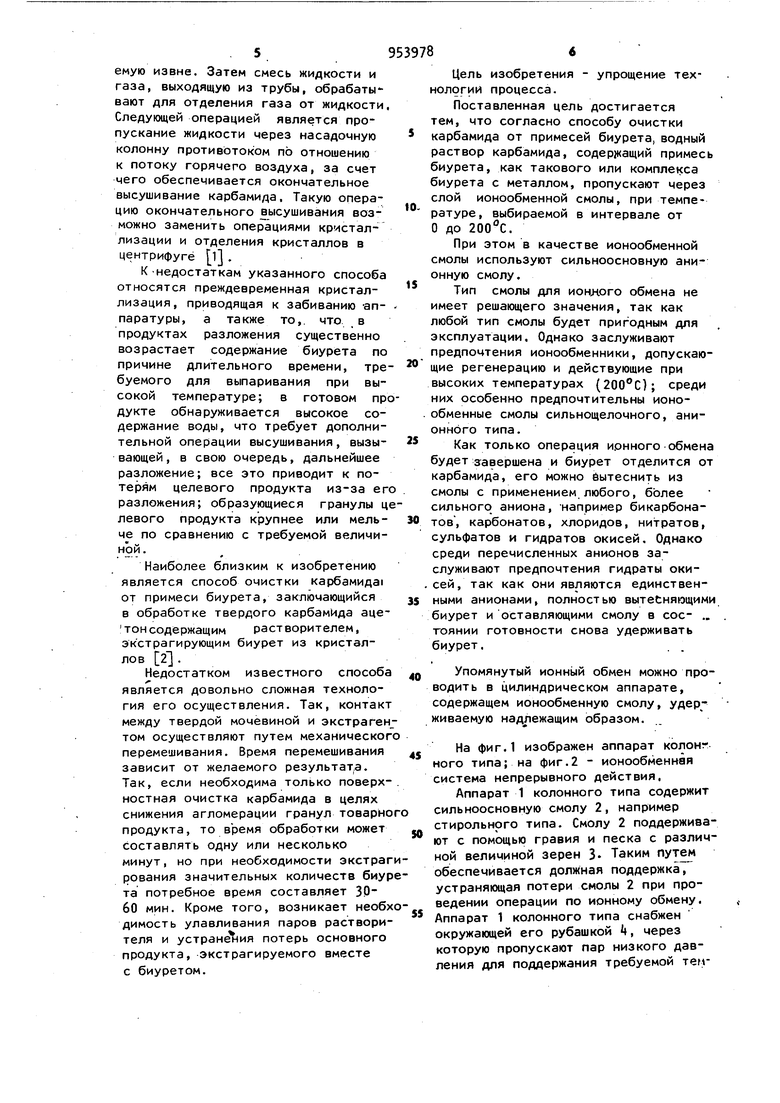

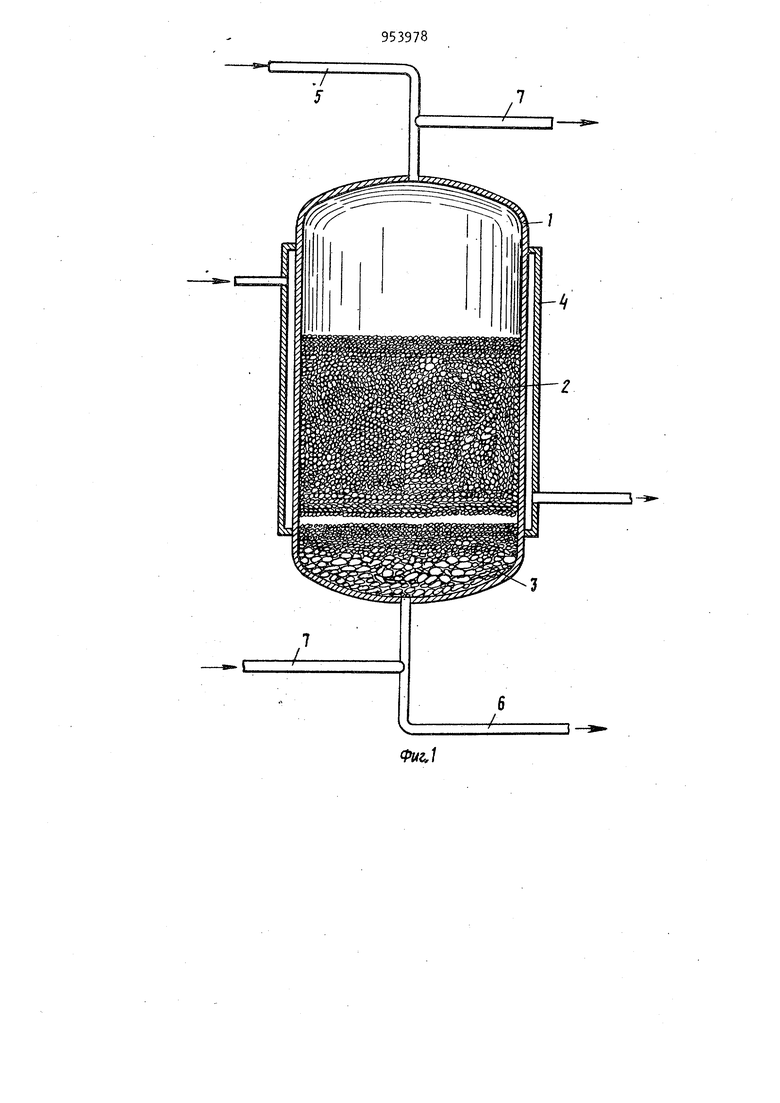

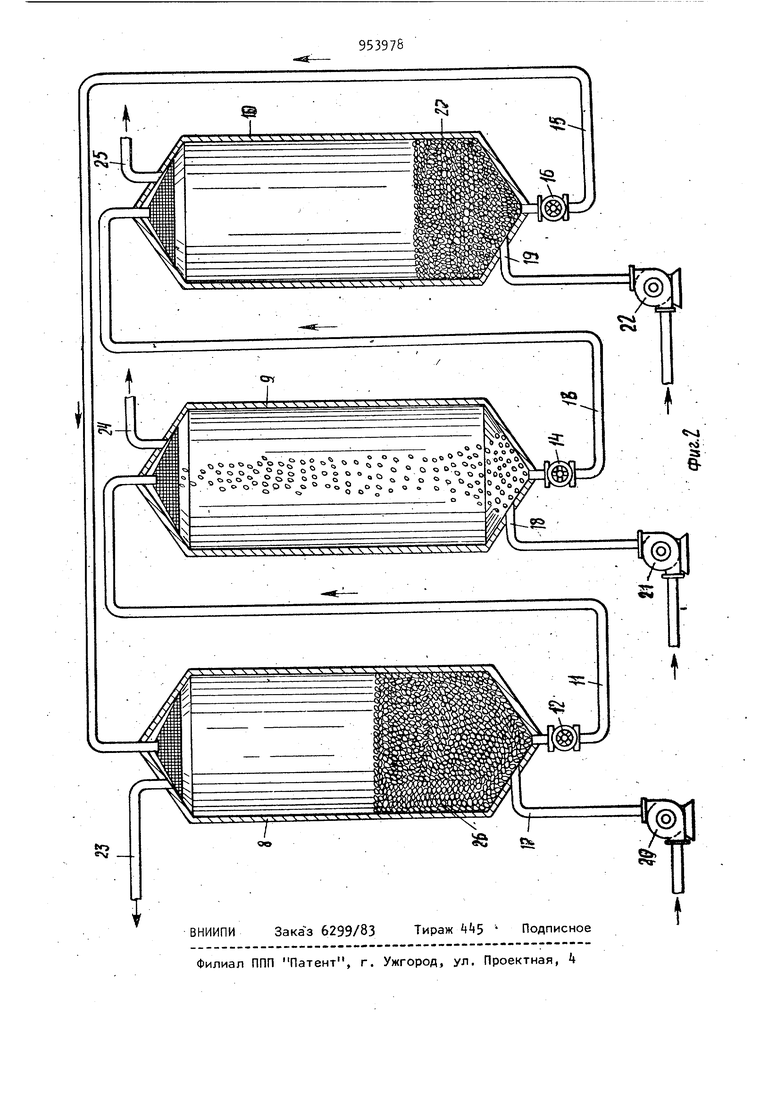

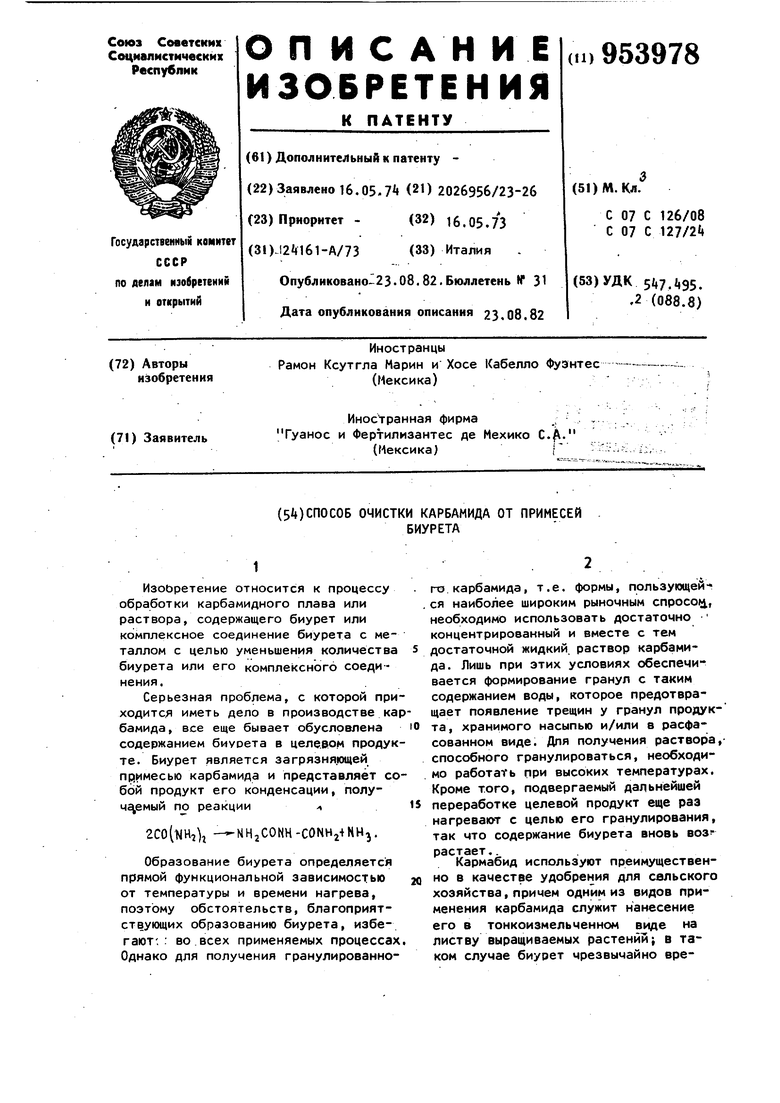

ден в связи с тем, что он обладает весьма активным фитотоксическим дей ствием. По этой причине для выработ карбамида сорта, допускающего нанесение на листву или жеприменяемого в виде распыляемых растворов для опрыскивания листвы растений, необходимо, чтобы максимальное содержани биурета у такого продукта не превыша ло 0,2%, Помимо упомянутого использования карбамид имеет другие случаи самого разнообразного применения, для которых также требуется низкое содержание биурета. Одним из таких случаев применения служит, например, использование карбамида в производствах синтетических смол и пластмасс. Кроме того, небольшое количество карбамида используют в виде фармацевтических продуктов. В этом случае содержание биурета и других загрязняющих примесей служит серьезным препятствием.С другой стороны, карба мид в. растворах применяют для обработки и окончательной отделки текстильных изделий. В этом случае биурет, содержащийся в карбамиде, взаи модействует с формальдегидом, необходимым для обработки текстильных изделий, вызывает появление мути в растворах и, следовательно,уничтожение блеска у готовых текстильных изделий, что является совершенно нежелательным. Обычный технологический процесс производства карбамида заключается в контактировании аммиака с двуокисью углерода (углекислым газом) при высоких давлениях и температурах в замкнутой системе. По этому методу аммиак и углекислый газ взаимодействуют с выделением тепла, причем образуется карбамат аммония.Последни при определенных условиях проведения реакции превращается в карбамид и воду. Затем образовавшиеся карбамид, карбамат аммония в присутствии аммиака и воды обрабатывают с применением различных процессов с целью извлечения аммиака и углекислого газа. В заключение воду выпаривают с целью полумения относител но чистого концентрированного раствора карбамида. Этот раствор подвергают надлежащей обработке для получения желательной окончательной формы карбамида, например гранулированного продукта. При осуществлении этой заключительной операции и в соответствии с приведенными примеча ниями в отношении нагревания невозможно устранить нежелательное процентное содержание биурета в целевом продукте. Для устранения образования биурета были предложены различные решения. Например, было предложено монтировать установку для выпаривания, которую обычно применяют в верхней части колонны для гранулирования с таким расчетом, чтобы расплавленный карбамид тотчас же поступал бы на операцию гранулирования l. Недостатки этого способа обусловлены необходимостью установки специальных опорных конструкций для испарения, а также удлиненных коммуникаций для пара и конденсата. Другой процесс, преследующий цель решения проблемы снижения образования биурета, заключается в насыщении аммийком растворов, содержащих биурет, для расщепления молекул биурета с образованием вновь карбамида ПЗОднако такой процесс неудобен для применения в связи с его дороговизной, так как требует применения высоких давлений в течение значительного промежутка времени. По -этим причинам соответствующее оборудование получается экономически невыгодным. Иной процесс для решения задачи образования биурета совместно с карбамидом состоит в проведении частичной кристаллизации насыщенных растворов карбамида с целью получения относительно чистых кристаллов карба- МИДа, причем большая часть биурета остается в маточных растворах; маточные растворы затем подвергают дополнительной обработке путем пропускания через реактор l . Однако данный процесс не приводит к удовлетворительным результатам в связи с тем, что необходимость рециркуляции маточных растворов снижает производительность установки по производству карбамида. Кроме того, не устраняются включения биурета в кристаллы готового карбамида. Еще один процесс для производства карбамида с небольшим содержанием биурета заключается в выпаривании аммиака, углекислого Гсзза и некоторого количества воды и быстрого пропускания их через трубу, обогрева5емую извне. Затем смесь жидкости и газа, выходящую из трубы, обрабатывают для отделения газа от жидкости Следующей операцией является пропускание жидкости через насадочную колонну противотоком по отношению к потоку горячего воздуха, за счет чего обеспечивается окончательное высушивание карбамида, Такую операцию окончательного высушивания возможно заменить операциями кристаллизации и отделения кристаллов в центрифуге l . КНедостаткам указанного способа относятся преждевременная кристаллизация, приводящая к забиванию -аппаратуры, а также то,, что в продуктах разложения существенно возрастает содержание биурета по причине длительного времени, буемого для выпаривания при сокой температуре; в готовом дукте обнаруживается высокое держание воды, что требует дополнительной операции высушивания, вызывающеи, в свою очередь, дальнейшее разложение; все это приводит к потерям целевого продукта из-за ег разложения; образующиеся гранулы ц левого продукта крупнее или мельче по сравнению с требуемой величиной . Наиболее близким к изобретению является способ очистки карбамида от примеси биурета, заключающийся в обработке твердого карбамида ацетон содержащим растворителем, экстрагирующим биурет из кристаллов 2 . Недостатком известного способа является довольно сложная технология его осуществления. Так, контакт между твердой мочевиной и экстраГен том осуществляют путем механическо перемешивания. Время перемешивания зависит от желаемого результата. Так, если необходима только поверх ностная очистка карбамида в целях снижения агломерации гранул товарн продукта, то время обработки может составлять одну или несколько минут, но при необходимости экстра рования значительных количеств биу та потребное время составляет 3060 мин. Кроме того, возникает необ димость улавливания паров раствори теля и устранеТ1ия потерь основного продукта, экстрагируемого вместе с биуретом. Цель изобретения - упрощение технологии процесса. Поставленная цель достигается тем, что согласно способу очистки карбамида от примесей биурета, водный раствор карбамида, содер}кащий примесь биурета, как такового или комплекса биурета с металлом, пропускают через слой ионообменной смолы, при температуре , выбираемой в интервале от О до 200°С. При этом в качестве ионообменной смолы используют сильноосновную анионную смолу. Тип смолы для ионкого обмена не имеет решающего значения, так как любой тип смолы будет пригодным для эксплуатации. Однако заслуживают предпочтения ионообменники, допускающие регенерацию и действующие при высоких температурах (200°С); среди них особенно предпочтительны ионообменные смолы сильнощелочного, анионного типа. Как только операция ионного обмена будет аавершена и биурет отделится от карбамида, его можно вытеснить из смолы с применением любого, более сильного аниона, например бикарбонатов, карбонатов, хлоридов, нитратов, сульфатов и гидратов окисей. Однако среди перечисленных анионов заслуживают предпочтения гидраты окисей, так как они являются единственными анионами, полностью вытесняющими биурет и оставляющими смолу в сое- ., гоянии готовности снова удерживать биурет. Упомянутый ионный обмен можно проводить в цилиндрическом аппарате, содержащем ионообменную смолу, удерживаемую надлежащим образом. На фиг.1 изображен аппарат колонг ного типа; на фиг.2 - ионообменная система непрерывного действия. Аппарат 1 колонного типа содержит сильноосновную смолу 2, например стирольнрго типа. Смолу 2 поддерживают с помощью гравия и песка с различной величиной зерен 3- Таким путем обеспечивается должная поддержка, устраняющая потери смолы 2 при проведении операции по ионному обмену. Аппарат 1 колонного типа снабжен окружающей его рубашкой , через которую пропускают пар низкого давления для поддержания требуемой температуры, с целью устранения затвер девания карбамида. Объем аппарата 1 колонного типа должен быть таким, чтобы он вмещал слой песка и гравия с различной величиной зерен 3 и ионообменной смолы 2, а также имел свободное пространство, соответствующее 75% объема смолы 2 для сведения до минимума потерь этой смолы во время операций по ее обработке, В условиях применения ионообменной смолы данного конкретного типа подачу плава карбамида или ка бамидного раствора, подлежащего об работке, производят по верхнему трубопр,оводу 5. включая соответ-ствующее распределительное устройство для жидкости (не показано) для обеспечения непосредственного контакта подлежащего обработке карбамида с ионообменной смолой 2. Об работанный карбамид сразу же выгру жают из аппарата 1 колонного типа по нижнему трубопроводу 6. Операции по регенерации и промы ке ионообменнчй смолы 2 осуществля ют также с применением трубопроводов 5 и 6. Однако в связи с необхо димостью промывки обратным по напр лению (против первоначального) токо жидкостью предусмотрено подключени трубопровода 7 для подачи противоточной промывной жидкости в нижнюю часть аппарата 1 колонного типа и удаления промывной жидкости через головную часть этого аппарата, . Процесс уменьшения содержания биурета в растворе карбамида в аппарате данного типа можно проводить следующим образом. Воду, необходимую для полного по крытия смолы-2, частично спускают д тех пор., пока она лишь немного пре сит уровень слоя смолы 2, Таким путем предотвращается разбавление раствора карбамида и устраняется ухудшение операции ионного обмена за счет появления воздушных пузырьков при спуске избытка жидкоети. Раствор карбамида подают по тру бопроводу 5 в аппарат 1 колонного типа при одновременном замещении раствором воды, удерживаемой ионообменной смолой 2. Вытесняемую воду спускают по трубопроводу 6, Следова тельно, жидкостью в составе стоков к этому моменту воемени будет преимущественно вода, которую отводят по трубопроводу 6 до тех пор, пока упомянутая жидкость не станет раствором карбамида, содержащим этот продукт в концентрации 1-5. После этого отходящий раствор карбамида, представляющий собой раствор карбамида , освобожденный от примеси бкурета, отбирают в .качестве целевого продукта. Эту операцию продолжают до тех пор, пока не будет обнаружено наличие биурета в составе отводимой жидкости, распознаваемое путем качественной пробы. Считается, что проба дает положительный результат в том случае, есЛи содержание биурета превышает 0,1. Присутствие биурета в составе отводимой жидкости указывает на истощение ионообменной смолы 2. В связи с этим необходимо провести операцию удаления карбамида, а также операции .обратной промывки, регенерации прополаскивания ионообменной смолы 2 . Операции по удалению карбамида включают подачу воды по трубопроводу 5 в аппарат 1 колонного типа для вытеснения карбамидного раствора, удерживаемого ионообменной смолой 2. Жидкость, вытекающая по трубопроводу 6, является раствором с высоким содержанием карбамида, следовательно, ее можно направить на повторную переработку. Когда концентрация карбамидного раствора, отводимого из аппарата 1 колонного типа по трубопроводу 6, снизится до 3 или %, упомянутый раствор считается уже непригодным и данную операцп ю заканчивают. После указанной операции проводят промывку обратно направленным потоком. Это означает, что ток воды переключают на противоположное направление путем подачи по трубопроводу 6 и отвода по трубопроводу 7Когда обратный поток установится, скорость подачи увеличивают для устранения суспендированных твердых частиц и азмучивания ионообменной смолы 2; эту ситуацию выдерживают в течение определенного промежутка времени для надлежащей очистки смолы 2. После операции противоточной проывки приступают к регенерации, котоую в данном случае следует проао ить с применением раствора гидрата AfJHCM натрия концентрацией от 15 до kS%- С этой целью оставшуюся воду после операции противоточной промывки, которая обязательно покрь1вает емолу 2, упускают до тех пор, пока уровень воды будет лишь незначи.тельно превышать слой упомянутой смолы 2; после этого приступают к подаче раствора гидрата окиси натрия по трубопроводу 5. Деиствуя таким образом, вытесняют-воду, удерживаемую ионообменной смолой 2, и отводят воду по трубопроводу 6. Начальное количество отводимой жидкости отбрасывают, так как она представля ет собой последние количества воды после противоточной промывки, до те пор, пока концентрация гидрата окис натрия в отводимой жидкости не достигнет примерно 3% Лишь по достиже нии этой концентрации отводимую жид кость направляют на регенерацию для дальнейшего использования. Длительность проведения операции регенерации зависит от типа ионообменной смолы 2, помещенной в аппарат 1 колонного типа. Согласно указанному,, можно считать, что ионообменная смола 2 регенерирована. Однако необходимо получить обратно раствор гидрата окиси натрия, остающийся в слое ионообменной .смолы 2. Достигается это путем вытеснения водой, продолжаемо до тех пор, пока концентрация гидра окиси натрия в составе жидкости, от водимой по трубопроводу 6, не понизится Тогда отвод жидкости прекращают и продолжают подачу воды с повышенной скоростью. Эту операцию промывки заканчивают,KOI- да содержание гидрата окиси натрия сточной жидкости понизится до 500 частей на миллион. В этом случае ио нообменная смола 2 готова, для нового цикла работы. Как можно видеть из изложенного процесс, проводимый с ионообменной смолой данного типа, является пери одическим в связи с необходимостью проведения операций по извлечению, противоточной промывки, регенерации и повторной промывки. Если желательно проводить процесс непрерывно то необходимо иметь сдвоенные аппара ты колонного типа.При этом, когда в одном из них производят обработку раствора карбамида, в другом можно будет осуществлять другие различные операции. Процесс, соответствующий другой отличительной особенности рассматри ваемого изобретения, можно проводить в ионообменной системе непрерывного действия (фиг.2). 8 такой системе три колонны 8-10 расположены таким образом, что нижняя часть колонны 8 соединена с верхней частью колонны 9 трубопроводом 11, снабженным вентилем 12. Кроме того, нижняя часть упомянутой колонны 9 соединена с верхней частью колонны 10 трубопроводом 13, также снабженным вентилем 1. В свою очередь, нижняя часть колонны 10 соединена с верхней частью колонны 8; трубопроводом 15, снабженным вентилем 16 с помощью которой достигается непрерывная система рециркуляции. Кроме того, каждая колонна 8-10 имееет в своих нижних частях участки подачи трубопроводов 17-19, по которым в каждую из колонны 8-10 направляются посредством насосов.20-22 соответствующие, подлежащие подаче жидкости. Также верхние части колонны 8-10 содержат, соответственно, отводящие трубопроводы 23-25,-по которым отводятся, жидкости, направ-. ляемые, соответственно, в каждую из колонн 8-10. В аппаратуре такого типа мы видим, например, что колонна 8 содержит опре деленное количество ионообменной смолы 2б, которая может быть того же типа, чта в случае ранее описанного„ периодического процесса, т.е. стирольной смолой сильно щелочного типа. Далее по подающему трубопроводу 17 перекачивают карбамидный раствор, содержа1ци.и биурет для контактирования с ионообменной смолой 26. За счет ,этого в трубопроводе 23 получают карбамид, не содержащий биурета. Операцию перекачивания продолжают до тех пор, пока не будет установлено, что отработано достаточное количество смолы 26.Этот промежуток времени следует принять как постоянный для проведения последующих рабочих циклов. После заранее выбранного промежутка времени некоторое количество отработанной смолы 26 переносится из колонны 8 в колонну 9; в то же время соответствующее количество регенери рованой смолы 27, находящейся в копг лонне 10, переводят в колонну 8 для

сохранения общего объема смолы в ко;1омне 8 на постоянном уровне..

Регенерацию обработанной смолы 26 в колонне 9 осуществляют с применением гидрата окиси натрия.. Раствор гидрата окиси натрия перекачивают по подающему трубопроводу 18 и отводят его по выходному трубопроводу 24, поддерживая поток этого раствора в течение периода времени, необходимого для регенерации отработанной смолы 2б.

После того как смола 26 будет регенерирована, смолу направляют Яо трубопроводу 13 в колонну 10,где смолу подвергают операции промывки. Промывку производят путем подачи, воды в колонну 10 по трубопроводу 19 с помощью насоса 22. Промывную воду отводят по трубопроводу 25. Пропускание воды производят в течени промежутка времени, необходимого для замещения почти всего раствора гидрата окиси натрия, остающегося на смоле 2б. Действуя указанным образом, получают промытую и регенерированную смолу 27, которая готова для повторного использования в колонне 8, отмечалось ранее.

Упомянутые системы могут быть приспособлены для установок по производству синтетического карбамида или включены в состав этих установок с целью получения целевого продукта с очень низким содержанием биурета. Расположение ионообменных систем в составе предприятий по производств синтетического карбамида не имеет решающего значения; принимаются .во внимание даже промежуточные ступени, предусматривающие доведение содержания биурета в составе карбамида до требуемого окончательного уровня.

Эффективность процесса, соответствующего рассматриваемому изобретению, поясняется приводимыми примерами, для которых применялись различные ионообменные смолы и растворы карбамида. Эти растворы готовят с применением гранулированного карбамида, не содержащего защитного покрытия для предотвращения слеживаемости

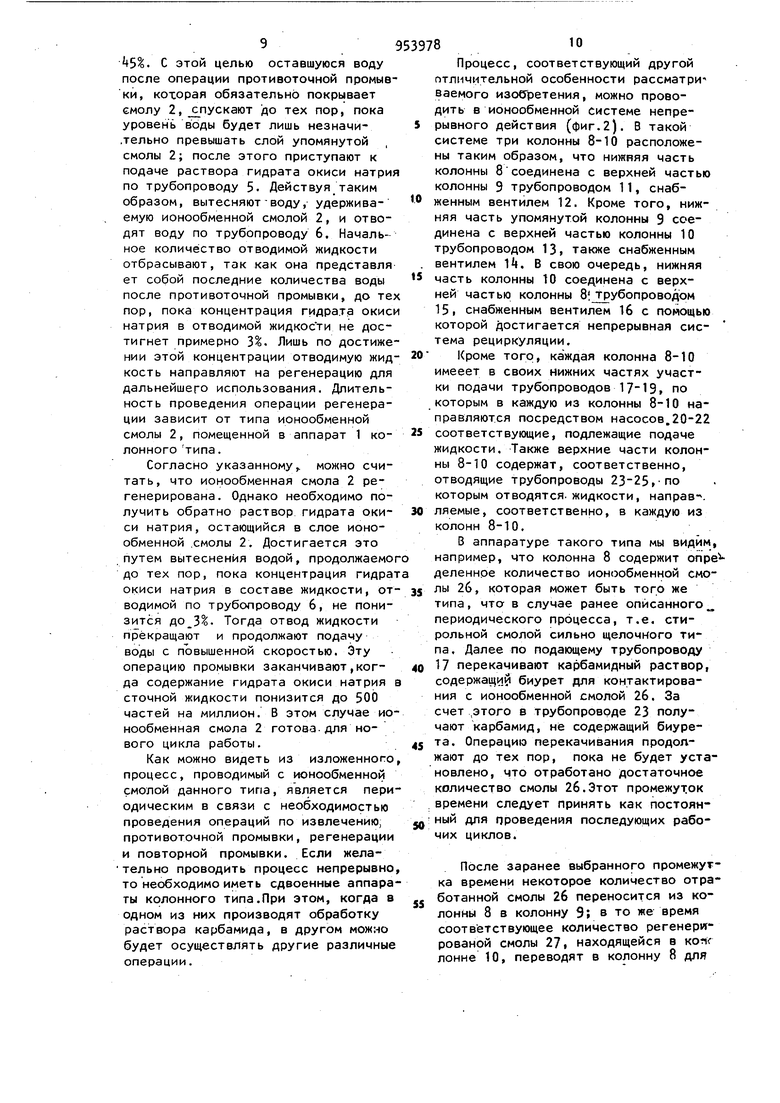

Пример 1. Проводят различные испытания путем обработки 30 -ного раствора карбамида, содержащего 1,09 биурета, считая на сухой карбамид, при различных температурах., с

применением 200 мл активированного угля в качестве средства для ионного обмена. Условия и результаты обработки раствора по примеру 1 приведены в табл.1,

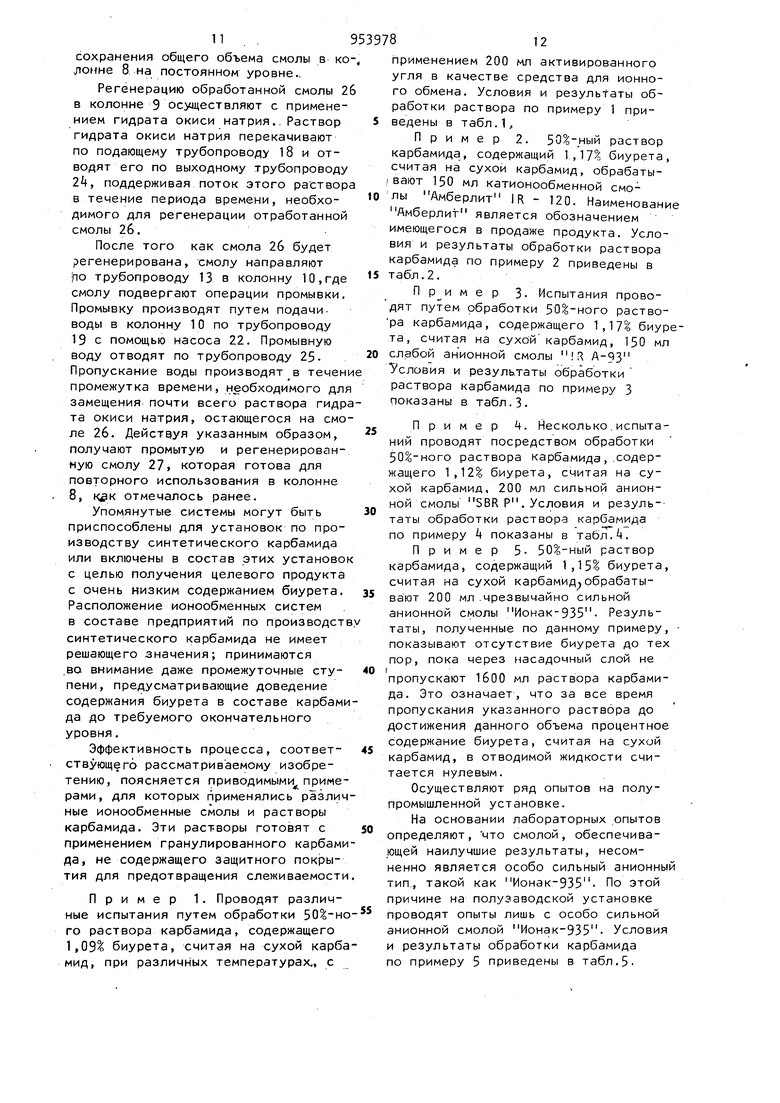

Пример 2. 501-ный раствор карбамида, содержащий 1,17% биурета считая на сухой карбамид, обрабаты;вают 150 мл катионообменной смолы Амберлит IR - 120. Наименовани

АмберЛит является обозначением имеющегося в продаже продукта. Условия и результаты обработки раствора карбамида по примеру 2 приведены в табл.2.

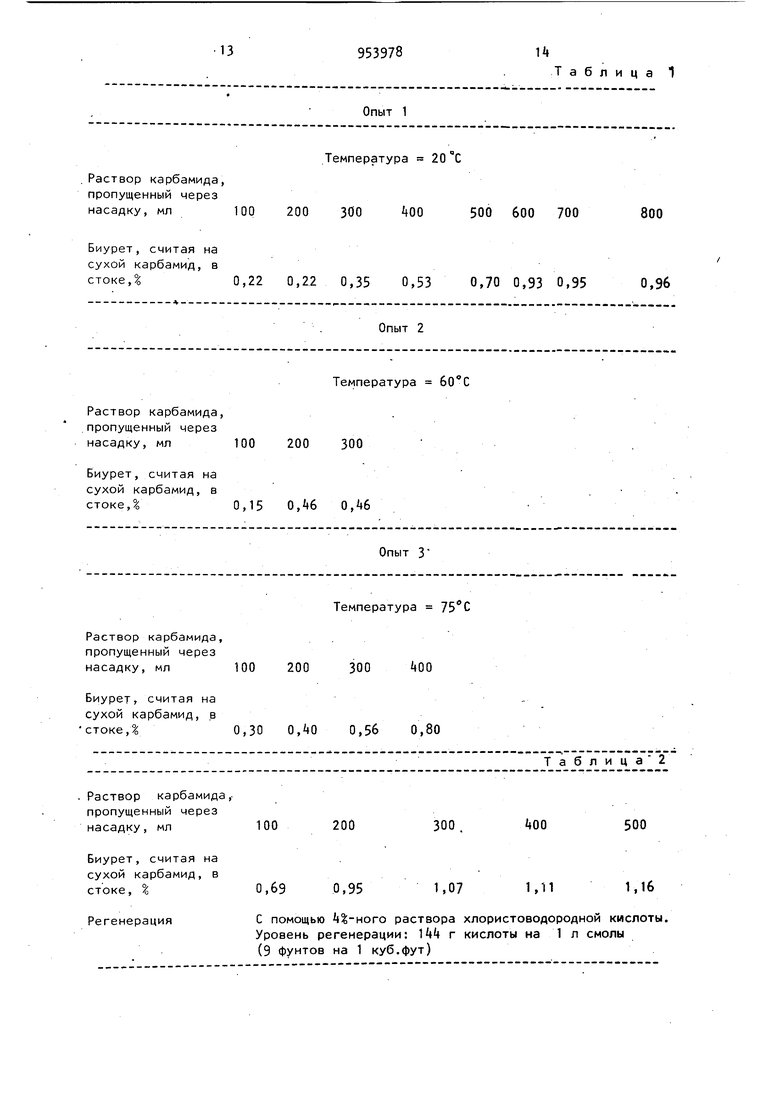

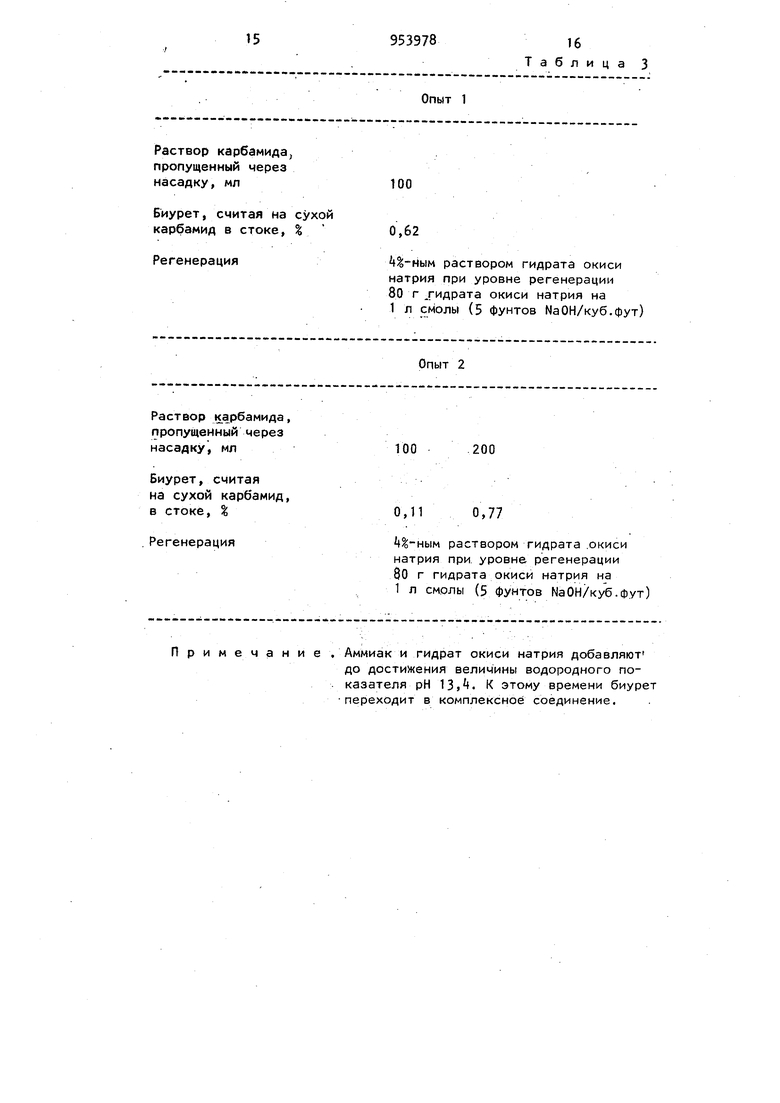

П м е р 3. Испытания проводят путем обработки 50|-ного раствора карбамида, содержащего 1,17% биурта, считая на сухой карбамид, 150 мл слабой анионной смолы R А-ЧЗ Условия и результаты обработки раствора карбамида по примеру 3 показаны в табл.3.

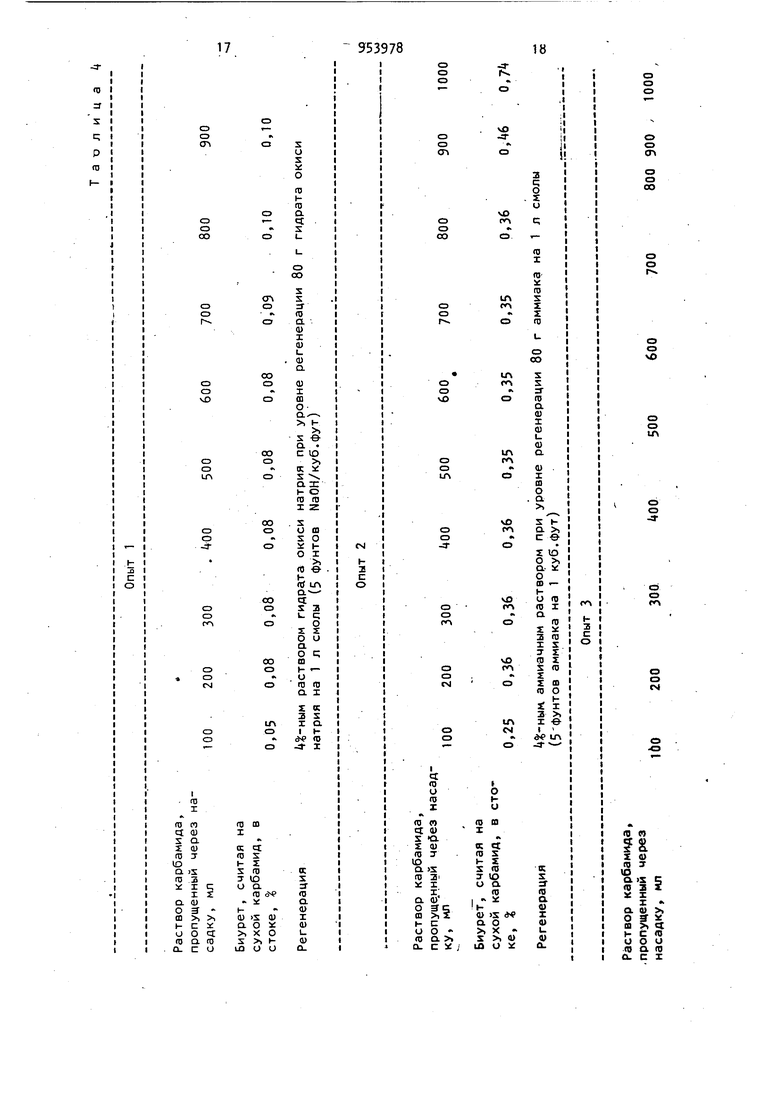

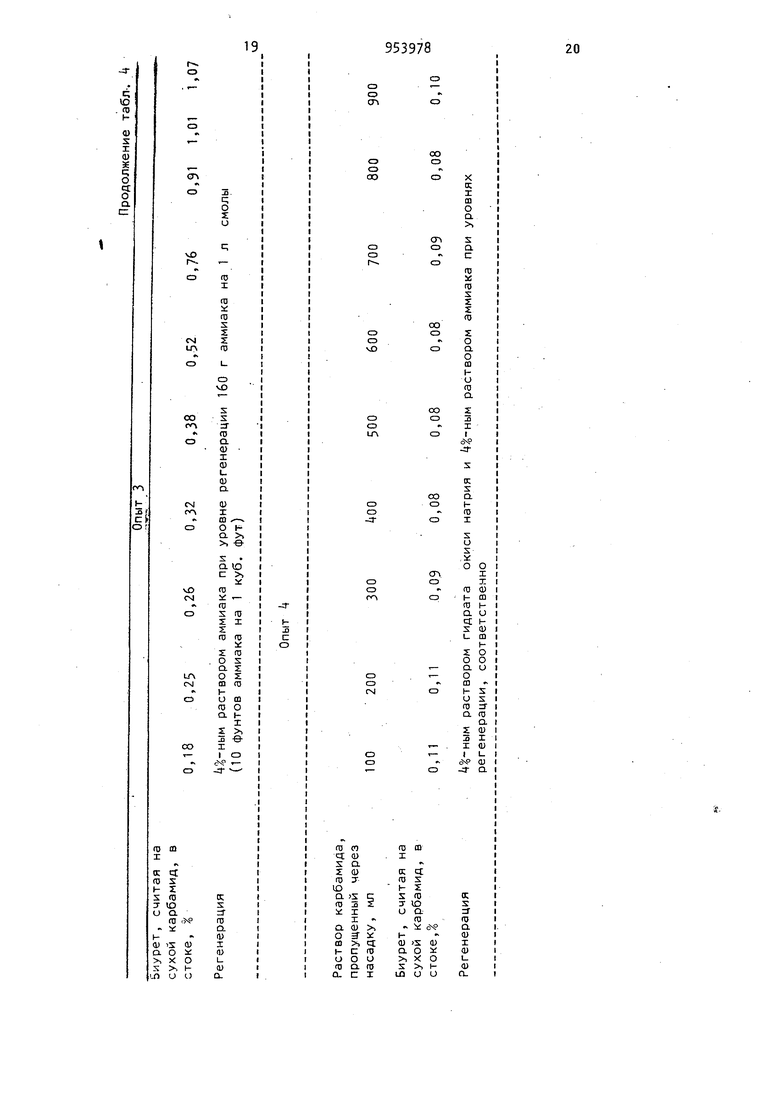

Пример Ц. Несколько,испытаний проводят посредством обработки 50 $-ного раствора карбамида , .содержащего 1,12 биурета, считая на сухой карбамид, 200 мл сильной анионной смолы SBR Р. Условия и резуль-таты обработки раствора карбамида по примеру 4 показаны в табл.А.

Пример 5- 50%-ный раствор карбамида, содержащий 1,15 биурета считая на сухой карбамид обрабатывают 200 мл .чрезвычайно сильной анионной смолы Ионак-935 - Результаты, полученные по данному примеру показывают отсутствие биурета до тех пор, пока через насадочный слой не

пропускают 1600 мл раствора карбамида. Это означает, что за все время пропускания указанного раствора до достижения данного объема процентное содержание биурета, считая на сухой карбамид, в отводимой жидкости считается нулевым.

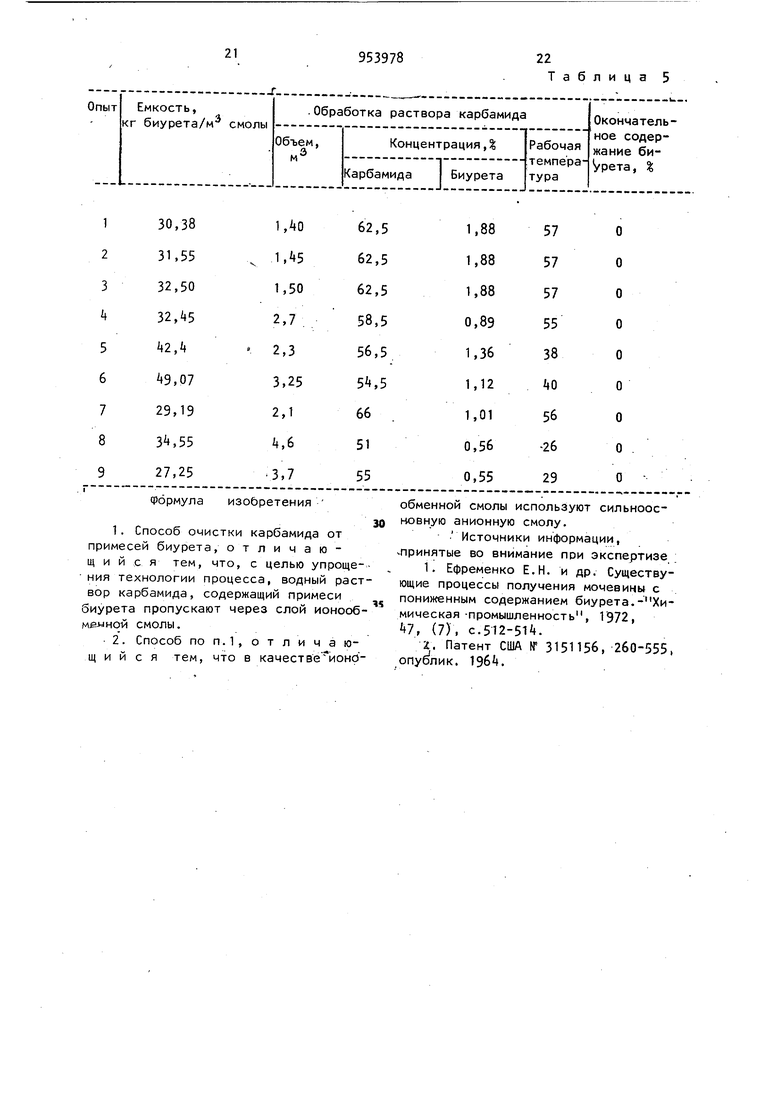

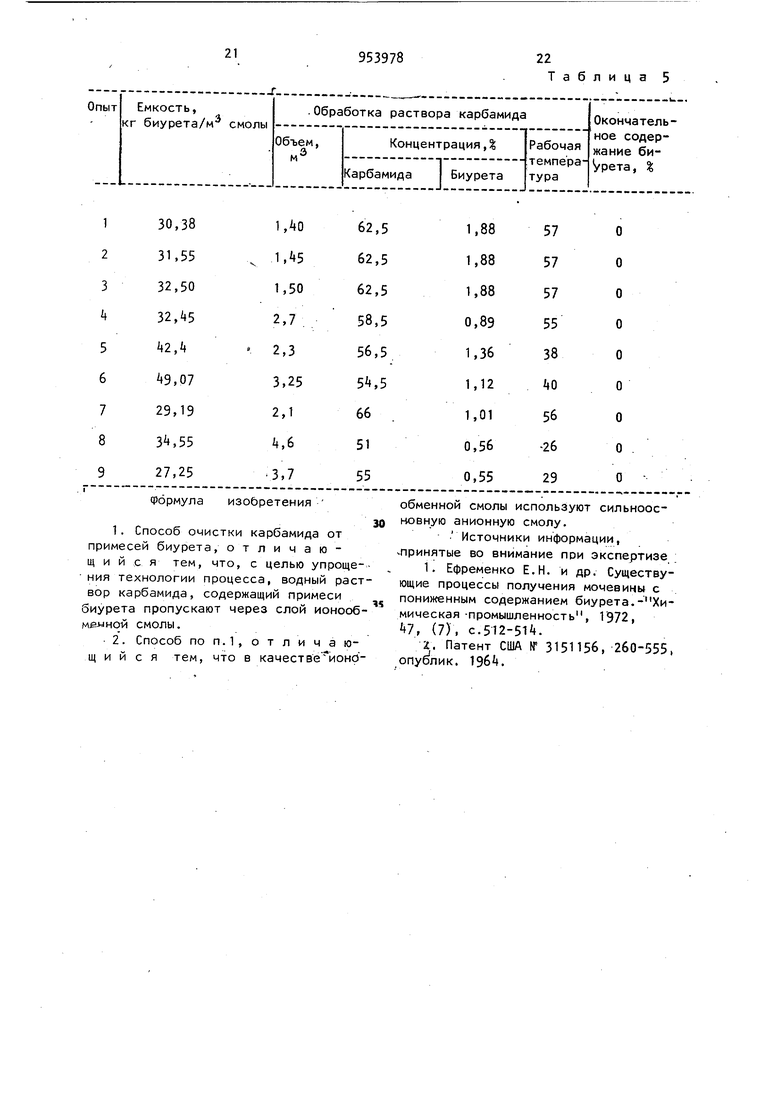

Осуществляют ряд опытов на полупромышленной установке.

На основании лабораторных опытов определяют, что смолой, обеспечивающей наилучшие результаты, несомненно является особо сильный анионны тип., такой как Ионак-935. По этой причине на полузаводской установке проводят опыты лишь с особо сильной анионной смолой Ионак-935. Условия и результаты обработки карбамида по примеру 5 приведены в табл.5. .Раствор карбамида, пропущенный через насадку, мл 100 200 Биурет, считая на сухой карбамид, в стоке,,22 0,22 - --- - -- - - 4-- - -- - - - - - - - - - - «- Раствор карбамида, пропущенный через насадку, мл 100 200 Биурет, считая на сухой карбамид, в стоке,%0,15 0, Раствор карбамида, пропущенный через насадку, мл 100 200 БиуреТг считая на сухой карбамид, в стоке,%0,30 0,40 Раствор карбамида,. пропущенный через насадку, мл 100 Биурет, считая на сухой карбамид, в стоке, %0,69 Регенерация С помощью Уровень р (9 фунтов емпература 20 С 300 00 500 600 700 800 0,35 0,53 0,70 0,93 0,95 0,9б к- «. - «- - «п - --«-. ««««« - Температура бОС 300 . 0,6 Температура 300 00 0,56 0,80 200 300. 400 500 0,95 1.07 1,11 Ы6 4%-ного раствора хлористоводородной кислоты. генерации: 144 г кислоты на 1 л смолы на 1 куб,фут) Таблица 1 Опыт 1 Опыт 2 . . . Опыт 3 .-, б л и ц а 2 .

15

953978

16

Таблица 3

Опыт 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАЛЕНИЕ СУЛЬФАТА ИЗ РАСТВОРИТЕЛЕЙ АНИОНООБМЕННОЙ СМОЛОЙ | 2017 |

|

RU2742639C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СОРБИНОВОЙ КИСЛОТЫ ИЗ СТОЧНЫХ ВОД | 1991 |

|

RU2008306C1 |

| Способ замкнутого водооборота гальванического производства | 2020 |

|

RU2738105C1 |

| Установка для очистки воды | 1975 |

|

SU712011A3 |

| СПОСОБ УМЯГЧЕНИЯ ВОДНОГО САХАРОСОДЕРЖАЩЕГО РАСТВОРА САХАРНОГО ПРОИЗВОДСТВА, СПОСОБ ИЗВЛЕЧЕНИЯ САХАРА ИЗ ТАКОГО РАСТВОРА И УСТАНОВКА ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2122031C1 |

| СПОСОБ СНИЖЕНИЯ КОНЦЕНТРАЦИИ ПЭТУЛИНА В ПЛОДОВО-ЯГОДНЫХ СОКАХ | 1998 |

|

RU2223680C2 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕГЕНЕРИРОВАННОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2113560C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ КАРБОНИЛИРУЮЩЕГО КАТАЛИЗАТОРНОГО РАСТВОРА ПУТЕМ УДАЛЕНИЯ МЕТАЛЛОВ КОРРОЗИИ | 1996 |

|

RU2156656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

Раствор карбамида, пропущенный через насадку, мл

Биурет, считая на сухой карбамид в стоке, %

Регенерация

Раствор карбамида, пропущенный через насадку, мл

Биурет, считая на сухой карбамид, в стоке, %

Регенерация Примечание

100

0,62

4%-йым раствором гидрата окиси натрия при уровне регенерации 80 г .гидрата окиси натрия на 1 л смолы (5 фунтов Naон/куб.фут)

Опыт 2

100

.200

0,77

0,11

-ным раствором гидрата .окиси натрия при. уровне регенерации 80 г гидрата окиси натрия на 1 л смолы (5 фунтов NaOH/куб.фут) переходит в комплексное соединение. Аммиак и гидрат окиси натрия добавляют до достижения величины водородного показателя рН . К этому времени биурет Формула изобретения 1.Способ очистки карбамида от примесей биурета, отличающийся тем, что, с целью упрощения технологии процесса, водный раст вор карбамида, содержащий примеси биурета пропускают через слой ионообм Н(ЭЙ смолы. 2.Способ поп.1,отличающ и и с я тем, что в качестве ионробменной смолы используют сильноосновную анионную смолу. Источники информации, чпринятые во внимание при экспертизе 1. Ефременко Е.Н. и др. Существующие процессы получения мочевины с пониженным содержанием биурета.- Химическая -промышленность, 1972, 7, (7). с.512-51. г. Патент США ff 3151156, 260-555, . 196.

Авторы

Даты

1982-08-23—Публикация

1974-05-16—Подача