Изобретение относится к порошковой металлургии в частности к способам изготовления спеченных изделий из жепе зографитовых материалов, предназначенных для изготовления цилиндров ротационных герметичных компрессоров кондиционеров и других конструкционных деталей. Известен способ изготовления спечен ных изделий из материалов на основе железа, предусматривающий обработку спресованных и спеченных заготовок паром с предварительным нагревом их до 1. Способ обеспечивает повышение твер- дости, прочности при сжатии и коррозионной стойкости. Недостатком способа является снижение прочности изделий при растяжении вязкости. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления спеченньрс изделий из железографито вых материалов, включающий смешивание nqpomKoiB железа и графита со смазкой, прессование, спекание, закалку, отпуск и механическую обработку 2. . Недостатком способа является то, что он не обеспечивает получение изделий с высокими механическими свойствами при сочетании их с хорошей обрабатываемостью и герметичностью изделий. Цель изобретения - повышение механических свойств и улучшение обрабатываемости при одновременном обеспечеюш герметичности изделий. : Указанная цель достигается тем, что в способе изготовления спеченных изделий из железографитовых материалов, включающем смешивание порошков железа и графита со смазкой, прессование, спекание, закалку, дополнительную термическую и механическую обработки, нагрев, под закалку ведут в защитной атмосфере, а дополнительную термическую обработку осуществляют в парогазовой среде.

Способ осуществляется следующим об-, разом.

Порошок железа смешивают со смаакой и порошком графита, смесь прессуют в заготовки, последние спекают, подвергают эакалке в защитной среде при температуре 84О-880°С, затем обрабатывают паром, в результате чего обеспечивается отпуск структуры и одновременная герметичность изделия, и проводят окончательную механическую обработку.

Пример. Исходные компоненты: порошок железа и графита 0,8 вес.% и стеарат цинка 1 вес.% смешивают в смесителе в течение 4О-6О мин, затем 1фессу«6т на гидравлическом прессе в заготовки плотностью 6,5-6,7 г/см.

заготовки подвергают спеканию в печи непрерывного действия в среде эндотермического газа при ИЗО-ИЗО С. Далее проводят закалку путем предварительного нагрева в защитной атмосфере, на1фимер эндогаза или в засыпке на смеси обработанного карбюризатора. Температура нагрева составляет 840-88О° С1. Озртаждение проводят в воду или масло. После закалки проводят паровую обработку с нагревом до 5ОО-6ОО С.

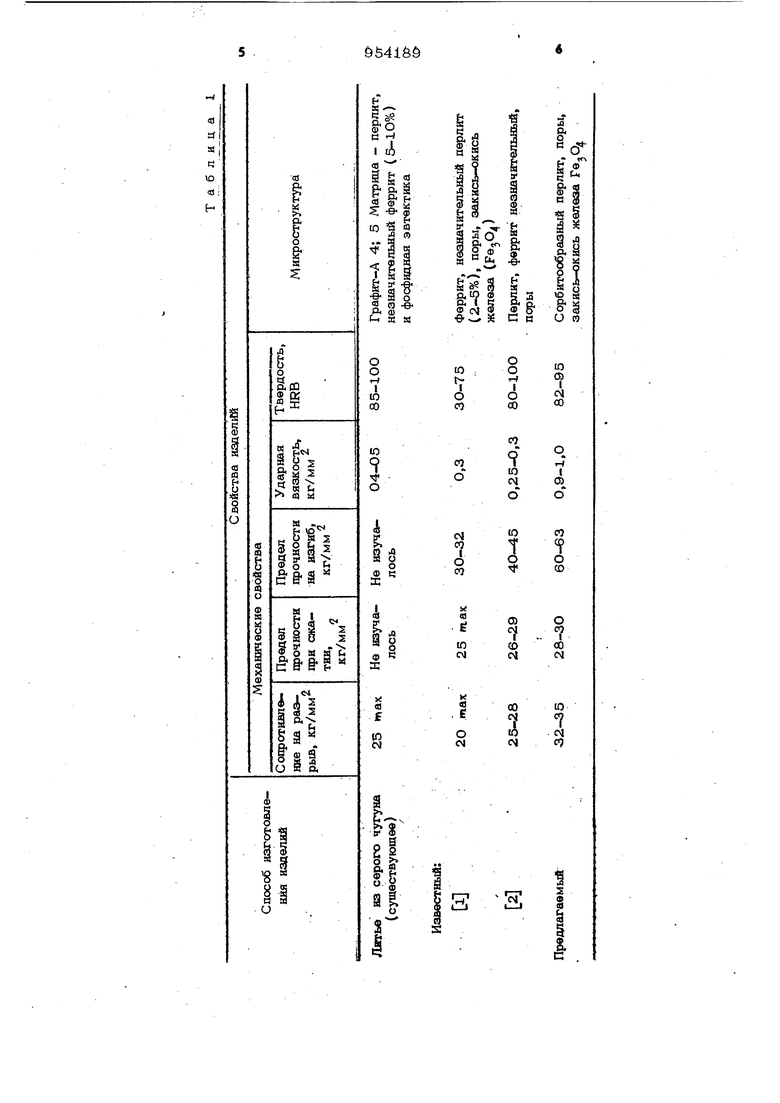

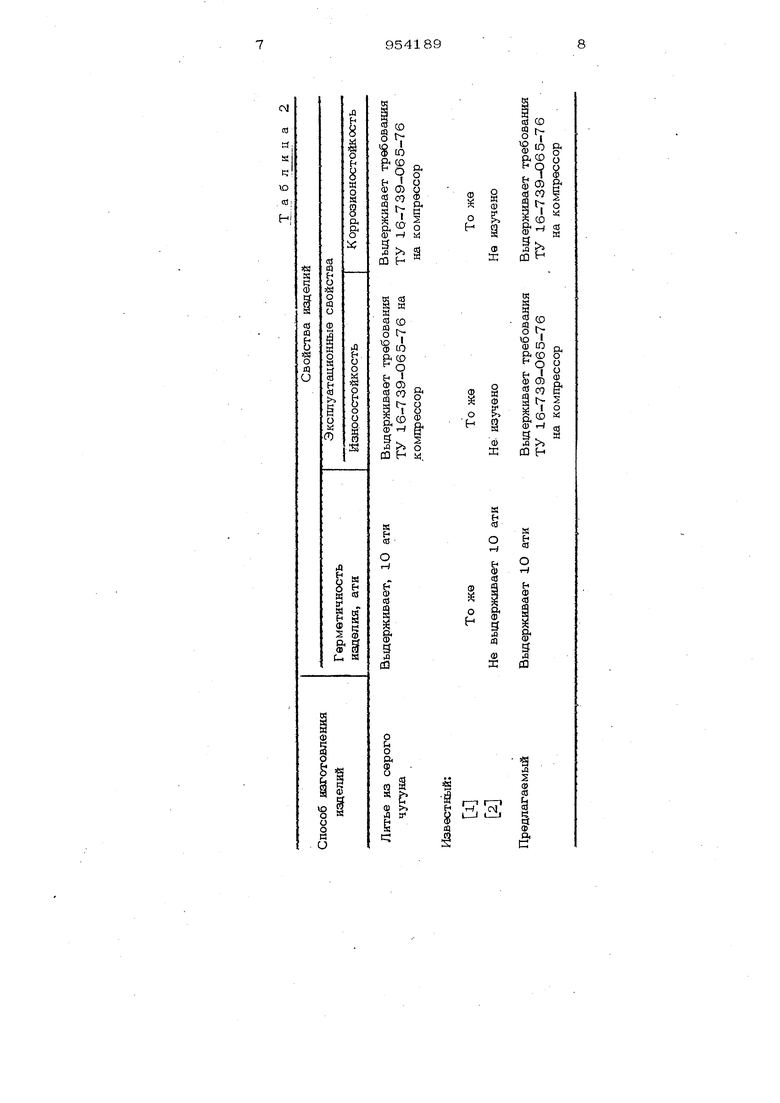

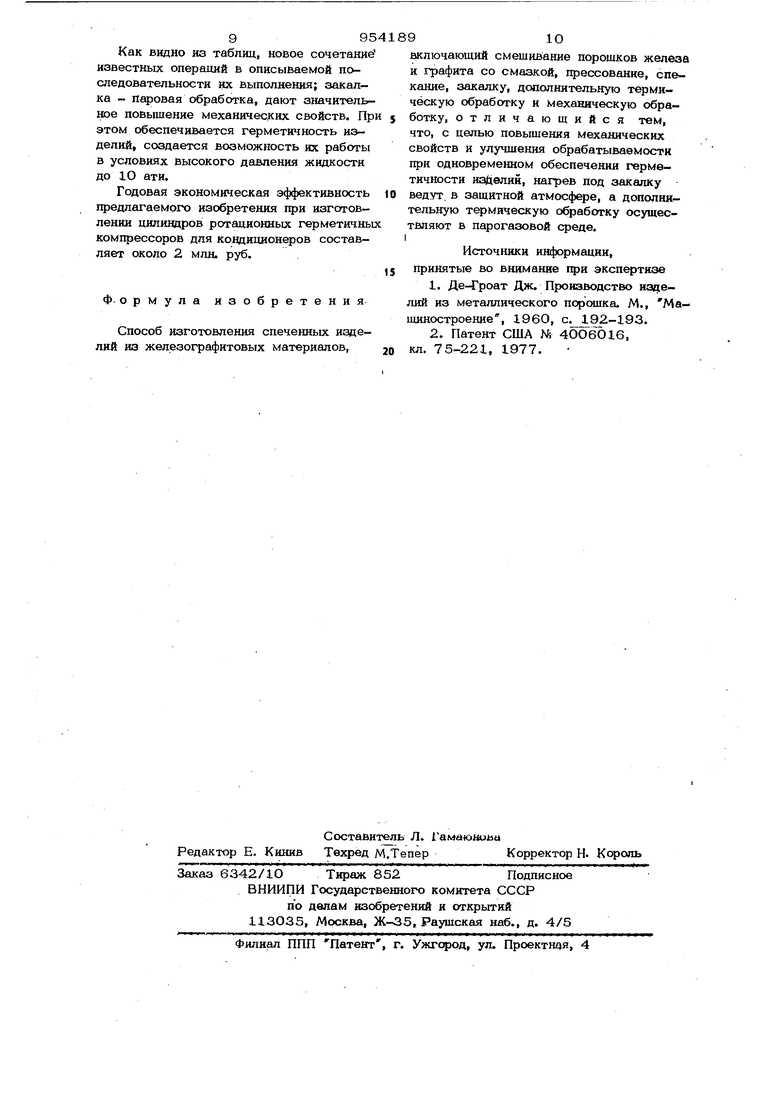

Свойства изделий, полученных предлагаемым способом в сравнении с существующей технологией изготовления деталей компрессора литьем, представлены в табл. 1 и 2.

i«

SQ)

Hn

Ф

о H

3 5

.. 995418 Как видно из таблиц, новое сочетание известных операций в описываемой последовательности их выполнения; закалка - паровая обработка, дают значительное повышение механических свойств. При 5 этом обеспечивается герметичность изделий, создается возможность их работы в условиях высокого давления жидкости до 10 ати, Годовая экономическая эффективность ю предлагаемого изобретения при изготовлении цилиндров ротационных герметичных компрессоров для кондиционеров составляет около 2 млн. руб. Формула изобретения Способ изготовления спеченных издеЛИЙ из железографитовых материалов, о 15 9lO включающий смешивание порошков железа и графита со смазкой, прессование, спекание, закалку, дополнительную термичёскую обработку и механическую обработку, отличающийся тем, что, с целью повышения механических свойств и улучшения обрабатываемости при одновременном обеспечении герметичности изделий, нагрев под закалку ведут, в защитной атмосфере, а дополнительную термическую обработку осуществпяют в парогазовой среде, i Источники информации, принятые во внимание при экспертизе 1. Де-Гроат Дж. Производство изделий из металлического порслика. М., Машиностроение, 1960, c.jL92-193. 2. Патент США Ms 4ОО6О16, кл- 75-221, 1977.

Авторы

Даты

1982-08-30—Публикация

1980-05-28—Подача