(54) СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ МЕТАЛЛИЧЕСКИХ

ГРАНУЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных материалов | 2019 |

|

RU2711631C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2018 |

|

RU2680686C1 |

| Способ гранулирования нитроаммофоски | 1975 |

|

SU656653A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ | 1986 |

|

SU1376362A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 1999 |

|

RU2144424C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 2009 |

|

RU2464080C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2567972C1 |

| МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2016 |

|

RU2646299C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛООТВОДА ПРИ ФАСОННОМ ЛИТЬЕ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2000 |

|

RU2175588C1 |

1

Изобретение относится к порошковой металлургии и предназначено для использования в производстве композитных материалов.

Известен способ получения гранул из дискретных струй центрифугированного жидкого металла с целью плакщювания другим жидким металлом. Способ заключается в формировании ряда струй центрифугированного жидкого металла с после- jg дующим пропусканием их через сплошную завесу из жидкого плакирующего вещест- ва 11.

Однако гранулы, получаемые из струй js центрифупфованного жидкого металла, имеют полидисперсный состав, а форма частиц произвольна и обусловлена случайными процессами. При последующем гфохождешш таких гранул через сплош- 20 ную завесу из жидкого плакирующего металла не обеспечивается заданное соотношение масс основного металла и плакирующего, а также не обеспечивается

.идентичность плакирования каждой грануль - на участках поверхности частиц с большей кривизной скапливается наносимое вещество. Качество покрытия остается низким.

Ншсболее близким по технической сущности и достигаемому результату является способ получения плакированных металлических гранул, заключающийся в формировании и распаде свободных струй жидкого металла, охлаждении, кристаллизации и плак1фоваш1И падающих частиц взвесью наносимого вещества в восходящем потоке, рутем введения частиц в зону температур, превьшающих температуру их Ш1йвле1шя, при которой колебания поверхности капель затухают и они округляются 2.

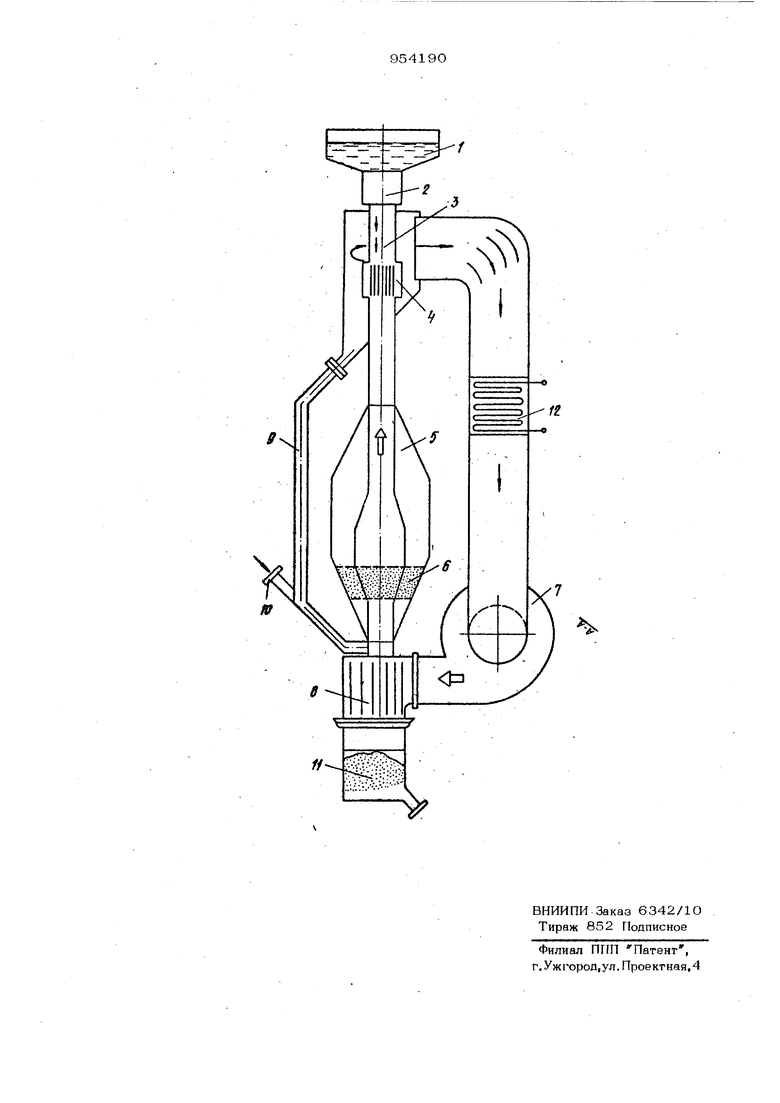

При этом все же не удается выдержать задаваемое соотноше1ше масс «основного и наносимого вещества, поскольку размер сферических частиц оказывается рааличнь1М благодаря тому, что распад струй металла является неуправляемым. Так, из двух частиц различного диаметр менее крупная частица, имея меньшую скорость витания, находится дольше в дисперсном потоке охлаждающего газа и вследствие этого получает относительно большее количество наносимого на ее поверхность вещества. При этом темпера тура поверхности раздела металл - нано симое на ее поверхность веш;ество. у такой частоты будет ниже, из-за чего а гезио1Шые свойства покрытия оказывают ся различными у частиц разного размера Цель изобретения - обеспечение заданного соотношения масс металла-осно вы и плакирующего вещества и равномер ности покрытия. Для достижения поставленной цели в способе получения плакированных металлических гранул, включающей образование калель расплава, охлаждение, кристаллизацию и занесение на их поверхность покрытия в псевдоожиженном слое взвеси плакирующего вещества, образование капель осуществляют прецизионным дозированием расплава, охлаждение ведут во Встречном потоке нейтрального или активного газа, а кристаллизацию и нане сение покрытия осуществляют одновременно, причем в качестве Ш1акщ ующего вещества исшользуют вещество с тем- пературой плавления ниже температуры кристаллизации металла-основы. На чертеже представлена схема реализации предлагаемого способа. Жидкий металл 1 попадет в систему насадок 2, из которых благодаря действию переменных сил, например, электромагнитных истекает с переменной ско ростью, она изменяется от нуля до максимальных значений в пределах пе эиода, за который образуется одна капля на выходе каждого насадка. Закон изменения скорости истечения соответствует заданной, например, сферической форме частиц. Образовавшиеся таким образом капли благодаря управляемому истечению, т.е. дозированию, обладают сферической формой и имеют равные размеры. Затем их вводят в охладитель - вертикальный канал 3, в котсром создан встречный поток охлаждающего газа. Скорость потока близка к скорости витания капель, благодаря чему они медленно спускаются к выходу из канал.а. Величина этой скорости прк заданной длине канала обуслов лена требованием охладить частицы до температуры кристаллизации. Выход газа из канала осуществляется в циклон-сепаратор 4. После охлаждающего канала гранулы вводят в емкость 5, большего сечения, из-оа чего скорость охлаждающего газа ниже, чем в канале. В диффу3Cf)HOM участке емкости 5 устанавливают cicopocTb истечения, равную скорости витания частиц наносимого вещества, размер которых обычно в 1О-50 раз меньше размера капель жидкого металла. Протяженность (вдоль оси) зоны псевдоожиженного слоя 6 определена дисперсным составом частиц плакирующего веш.ества. Она задается исходя из требуемой толщины покрытия. Движение охлаждающего газа вызвано действием вентилятора 7. Контур выполняется замкнутым, что позволяет весь процесс вести в контролируемой атмосфере. Образование восходящего вихревого потока охлаждающего газа в канале 3 к емкости 5 предотвращается спрямляющими лопатками, а также входным патрубком 8. Мелкие фракции наносимого вещества, для которых скорость витания оказывается менее, заданной в емкости 5; сепарируются в циклоне 4 и возвращаются по трубопроводу 9 в инжекционный входной патрубок 8. Пополне1ше расходуемого вещества-покрытия осуществляется через патрубок 10. Готовые плакированные, гранулы накапливаются в бункере 11. Сброс тепла кристаллизации, отдаваемого газу, производят в холодильнике 12. Пример. Получение гранул из припоя, ПОС 40 диаметром d 1 мм с покрытием из с:1оя флюса, доля которого составляет 5 мас.% частицы. Производительность 250 мг/ч. При этом расход охлаждающего газа, ь используемого также в качестве несущего флюсующий материал, составляет 1,138нм Мощность, потребляемая вентилятороТй, КПД которого 0,6 равна 5,7 кв, а мощность, расходуемая на подогрев, плавление, перегрев металла и его. гранулирование 8,4 КВТ. Таким образом, полная потребляемая мощность составляет 14,О7 КВТ, а расход электроэнергии на 1 т плакированных гранул 56,29 квт.ч. Использование предлагаемого способа получения плакированных металлических гранул позволяет получить равномерное покрытие частиц металла дополнительными компонентами с заданным соотнсядением масс металла-основы и плакирующего вещества, что существенно улучшает качество плакированных частиц.

Фор м. ула изобретения

Способ получения плакированных металлических гранул, включающий образование капель расплава, охлаждение, кристаллизацию и нанесение на их поверхность покрытия в псевдоожиженном слое взвеси плак1фующего вещества, отличающийся тем, что, с целью обеспечения заданного соотношения масс металлаосновы и Ш1ак1фующего вещества и равномерности покрытия, образование капель осуществляют прецизионным дозированием расплава, охлаждение ведут во встречном потоке нейтрального или активного газа, а кристаллизацию и нанесение покрытия осуществляют одновременно, 1фичем в качестве Ш1ак1фующего вещества используют вещество с темп атурой плавления ниже температуры кристаллизации металла-основы.

:Источники информации,

принятые во внимЕШие экспертизе

Авторы

Даты

1982-08-30—Публикация

1981-03-20—Подача