(5k ФОРМА ДЛЯ ЛИТЬЯ ТЕРМОПЛАСТОВ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма для изготовления изделий с поднутрениями | 1980 |

|

SU889445A1 |

| Литьевая многогнездная форма для изготовления пластмассовых изделий | 1980 |

|

SU921867A1 |

| Литьевая форма для изделий из полимерных материалов | 1981 |

|

SU954242A1 |

| Литьевая форма для изготовления изделий со сквозным отверстием из термопластов | 1984 |

|

SU1199644A1 |

| Литьевая форма для изготовления полимерных изделий | 1984 |

|

SU1186516A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1980 |

|

SU942995A1 |

| Литьевая форма для изготовления изделий из термопластичных материалов | 1980 |

|

SU897540A1 |

| Узел крепления рабочего инструмента к формовочной машине | 1983 |

|

SU1140996A1 |

| Литьевая форма для изготовления полимерных изделий | 1977 |

|

SU727471A1 |

| МНОГОГНЕЗДНАЯ СТАЦИОНАРНАЯ ПРЕСС-ФОРМА С ГОРИЗОНТАЛЬНЫМ И ВЕРТИКАЛЬНЫМ РАЗЪЕМАМИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2011 |

|

RU2475357C1 |

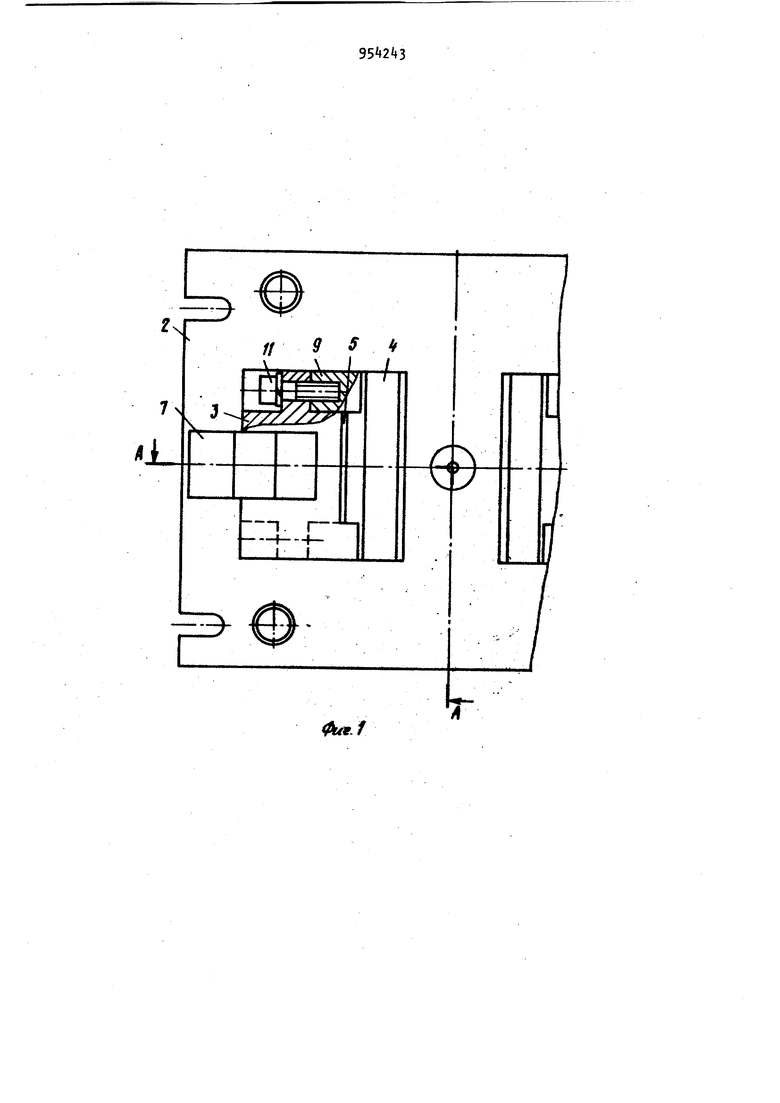

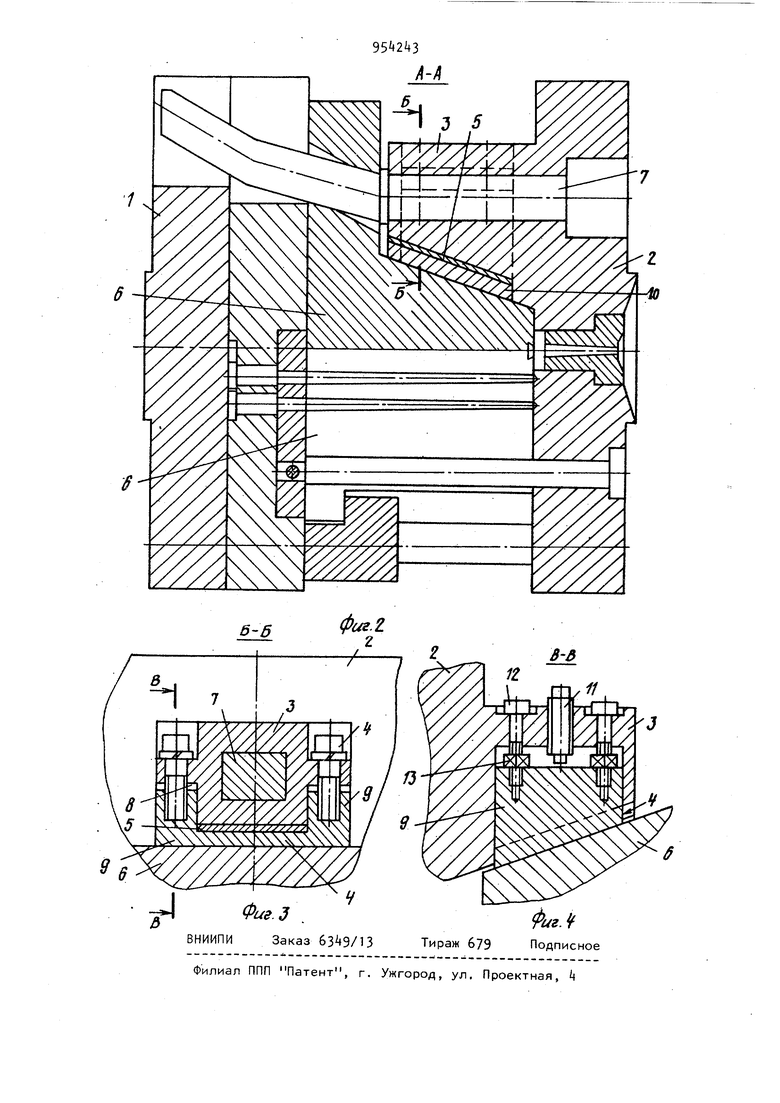

Изобретение относится к переработке термопластов и может быть использовано для эксплуатации на литье вом оборудовании. Известна форма для литья термопластов под давлением, содержащая подвижную и неподвижную опорные плиты, полуматрицы, установленные с воз можностью перемещения в подвижной по луформе и неподвижную плиту с запорн ми клиньями . Недостаток такой формы заключается в трудности подгонки и смыкания полуматриц, а если такая подгонка выполнена и обеспечивает нужную плот ность смыкания, то со временем она нарушается и появляется облой; Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является форма для литья термопластов под давлением, содержащая пуансон, клиновые полуматри цы, неподвижную плиту, выполненную с запорными клиньями, на которых закреплены компенсаторы 2. Однако компенсаторы выполнены в виде пластин постоянного сечения. Регулировка плотности смыкания полуматриц для предотвращения облоя достигается механическойобработкой компенсаторов либо установкой прокладок между компенсатором и клином, при этом в прокладке предусматриваются отверстия для прохода крепежа. Недостатками конструкции такой формы является также сложность подгонки компенсатора, необходимость полной разборки узла клиньев, трудоемкость установки прокладок, так как для их установки необходима разборка узла. Цель изобретения - упрощение эксплуатации формы и повышение качества изделий. Поставленная цель достигается тем, что в форме, содержащей пуансон, клиновые полуматрицы, неподвижную плиту выполненную с запорными клиньями, на которых закреплены компенсаторы, запорные клинья выполнены с пазами, а компенсаторы - с сопряженными с паза ми выступами под винты крепления. Кроме того, запорные клинья могут быть снабжены нажимными винтами, установленными с возможностью взаимоде ствия с компенсаторами. На фиг. 1 показана неподвижная плита, вид по разъему; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. k разрез В-В на фиг. 3Форма содержит подвижную опорную плиту 1, неподвижную плиту 2, выполненную с запорными клиньями 3. на которых закреплены компенсаторы с прокладками 5. Клиновые полуматрицы 6 установлены с возможностью взаимодействия с шиберами 7. В запорных клиньях выполнены пазы 8, с которыми сопряжены выступы 9 компенсаторов Ц. Посредством винтов 10 через выступы 9 компенсаторы закреплены на запорных клиньях 3. Прокладка 5 размещена между выступами 9. Расположение выступов 9 по краям компенсаторов Ц допускает угловую регулировку смыкания, что существенно при литье в многогнездную форму для равномерного устранения облоя по всем гнездам. В варианте с микрометрической регулировкой в запорных клиньях 3 установлены нажимные винты 11 с возможностью взаимодействия с выступами 9, при этом предусмотрены вспомогате ные винты 12 и контргайки 13. Форма работает следующим образом При смыкании формы клиновые полуматрицы 6 запираются запорными клиньями 3 с помощью компенсаторов 4. Плотность контакта полуматриц обеспечивается прокладками 5, для установки и фиксации которых используются винты 10. : Требуемая толщина прокладок 5 определяется с помощью нажимных винтов 11, которые выворачиваются, освобождаются контргайки 13, винтами 12 под жимаются компенсаторы Ц к запорным клиньям 3, а затем вворачиваются нажимные винты 11 до контакта с конпенсаторами k и измеряется выступающая часть винтов 11. Далее форма смыкается, освобождаются винты 12, нажимными винтами 11 компенсатор k подается до упора в полуматрицы 6 и вторично измеряется выступающая часть винтов 11. Разница между величинами первого и второго измерений определяет толщину прокладок 5. которую увеличивают на величину требуемого натяга. В другом варианте при малых усилиях смыкания для регулировки плотности контакта используются только одни нажимные винты 11, для чего освобождаются контргайки 13 и винтами 11 компенсаторы подаются на требуемую величину вперед, далее затягиваются винты 12 и контргайки 13. Таким образом, облой по разъему . полуматриц устраняется без разборки формы, что упрощает ее эксплуатацию. Формула изобретения 1.Форма для литья термопластов под давлением, содержащая пуансон, клиновые .полуматрицы, неподвижную плиту, выполненную с запорными клиньями, на которых закреплены компенсаторы, отличающаяся тем, что, с целью упрощения эксплуатации формы и повышения качества изделий, запорные клинья выполнены с пазами, а компенсаторы - с сопряженными с пазами выступами под винты крепления. 2.Форма по п. 1, отличающаяся тем, что запорные клинья снабжены нажимными винтами, установленными с возможностью взаимодействия с компенсаторами. Источники информации, принятые во внимание при экспертизе 1.Литьевые формы для деталей из термопластов. Каталог-справочник. М., ЦНИИТЭстроймаш, 1978, с. 258, рис. 176. 2.Литьевые формы для деталей из термопластов. Каталог-справочник. М., ЦНИИТЭстроймаш, 1978, с. 267, рис. 183 (прототип).

Авторы

Даты

1982-08-30—Публикация

1981-04-13—Подача