Изобретение относится к устройствам крепления пресс-форм для переработки полимерных материалов, преимущественно на горизонтальных термопластавтоматах, и может быть использовано в машиностроении на реактопластавтоматах и для литья цветных сплавов.

Известен узел крепления рабочего инструмента (пресс-формы) к формовочной машине - литьевой машине, содержаш,ий плиту с элементами для фиксации пресс-форм, взаимодействующих с литьевым соплом, центрирующий элемент, закрепленный на кронштейне плиты, в котором элементы для фиксации выполнены в виде упорных планок, и взаимодействующих с ними ходовых винтов 1.

Однако в этом узле не обеспечивается возможность компенсации погрешностей изготовления плит литьевой машины, не обеспечивается возможность самоустановки деталей узла, поскольку фиксация элементов осуществляется по плоской поверхности с помощью упорных планок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является узел крепления инструмента к литьевой машине, содержащий плиту крепления, кольцевой опорный элемент, смонтированный с возможностью перемещения перпендикулярно продольной оси формовочной мащины, кольцеобразный центрирующий элемент, сопряженный по сферической поверхности с плитой крепления, подпружиненные стопорные клинья, регулирующий элемент с выступами для перемещения и фиксации стопорных клиньев и упругие прокладки 2.

В известном узле крепления благодаря наличию сферических контактирующих поверхностей и стопорных клиньев обеспечивается возможность компенсации погрешностей изготовления скрепляемых деталей за счет самоустановки деталей и обеспечивается затем надежная их фиксация при введении стопорных клиньев в отверстия плиты крепления 2.

Однако известный узел крепления не обеспечивает необходимого качества изделий, формуемых с помощью рабочего инструмента - пресс-формы, устанавливаемой на горизонтальных литьевых машинах (термопластавтоматах) .

На горизонтальных термопластавтоматах плиты, на которых устанавливается прессформа, имеют определенный перекос за счет допусков и других факторов. Определенный перекос имеют и сами пресс-формы.

Значительно смещены и сами фланцы в подвижной и неподвижной плитах пресс-формы. Плиты термопластавтоматов имеют определенные отклонения от параллельности. Допускаемая несоосность плит 0,2 мм, отклонение от параллельности плит 0,25 мм.

Согласно допускам на изготовление фланцев пресс-формы по сумме предельных отклонений несоосность может достигать 0,3 мм. Следовательно, общая несоосность подвижной и неподвижной частей пресс-формы при установке может достигать 0,5 мм. В процессе работы несоосность подвижной и неподвижной частей термопластавтомата увеличивается из-за интенсивности износа текстолитовых направляющих втулок. Наличие несоосности подвижной и неподвижной частей пресс-формы снижает ее стойкость, так как интенсивно изнашиваются направляющие пресс-формы, а затем и стыкуемые рабочие части пресс-формы (пуансоны, знаки и

ДР-)- Это приводит также и к разностенности, пониженю качества прессуемых изделий. Наличие непараллельности (перекос) плит также приводит к снижению стойкости пресс-форм, к появлению облоя на изделиях, т. е. ухудшает качество прейсуемых изделий.

0 Недостаток известного узла также состоит в том, что стопорные клинья размещены внутри центрирующего элемента, что неудобно в обслуживании. Кроме того, стопорные клинья входят в отверстия, выполненные непосредственно во фланце плиты крепления, что ограничивает возможности регулировки скрепляемых деталей и усложняет изготовление плиты крепления.

Цель изобретения - повышение качества формуемых изделий путем обеспечения

0 точности центрирования и компенсации перекосов плит при креплении пресс-формы к плитам формовочной машины.

Указанная цель достигается тем, что узел крепления рабочего инструмента к формовочной машине, содержащий плиту крепления, кольцевой опорный элемент, смонтированный с возможностью перемещения перпендикулярно продольной оси формовочной машины, кольцеобразный центрирующий элемент, сопряженный по сферической поверх0 ности с плитой крепления, подпружиненные стопорные клинья, регулирующий элемент с выступами для перемещения и фиксации стопорных клиньев и упругие прокладки, снабжен зажимными фиксаторами со сферическими головками, установленными в центрирующем элементе и выполненными с коническими отверстиями для захода стопорных клиньев, которые смонтированы в радиальных отверстиях плиты крепления и снаружи ее, причем опорный элемент размещен внутри центрирующего элемента, а упругие прокладки расположены между внутренней поверхностью центрирующего элемента и наружной поверхностью опорного элемента.

е Наличие центрирующего элемента в виде кольца со сферической опорной поверхностью, контактирующей с поверхностью плиты крепления, выполненной сферической, позволяет при смыкании подвижной и неподвижной плит термопластавтомата опорной плите самоустанавливаться, т. е. компенсировать перекосы плит термопластавтомата и самой пресс-формы.

Наличие зажимных фиксаторов с коническими отверстиями для захода подпружиненных стопорных клиньев и регулирующего элемента с выступами для перемещения и фиксации стопорных клиньев позволяет зафиксировать выставленное положение и исключить перекосы при закреплении прессформы болтами и в процессе работы.

Наличие упругих прокладок, размещенных между внутренней поверхностью цент.рирующего элемента и наружной поверхностью опорного элемента, который выполнен кольцевым, позволяет при установке прессформы, при смыкании плит литьевой машины, автоматически сцентрировать перемещающийся опорный элемент узла по фланцу прессформы (с последующей его фиксацией винтами). Опорный элемент перемещается на величину всех погрещностей термопластавтомата и пресс-формы.

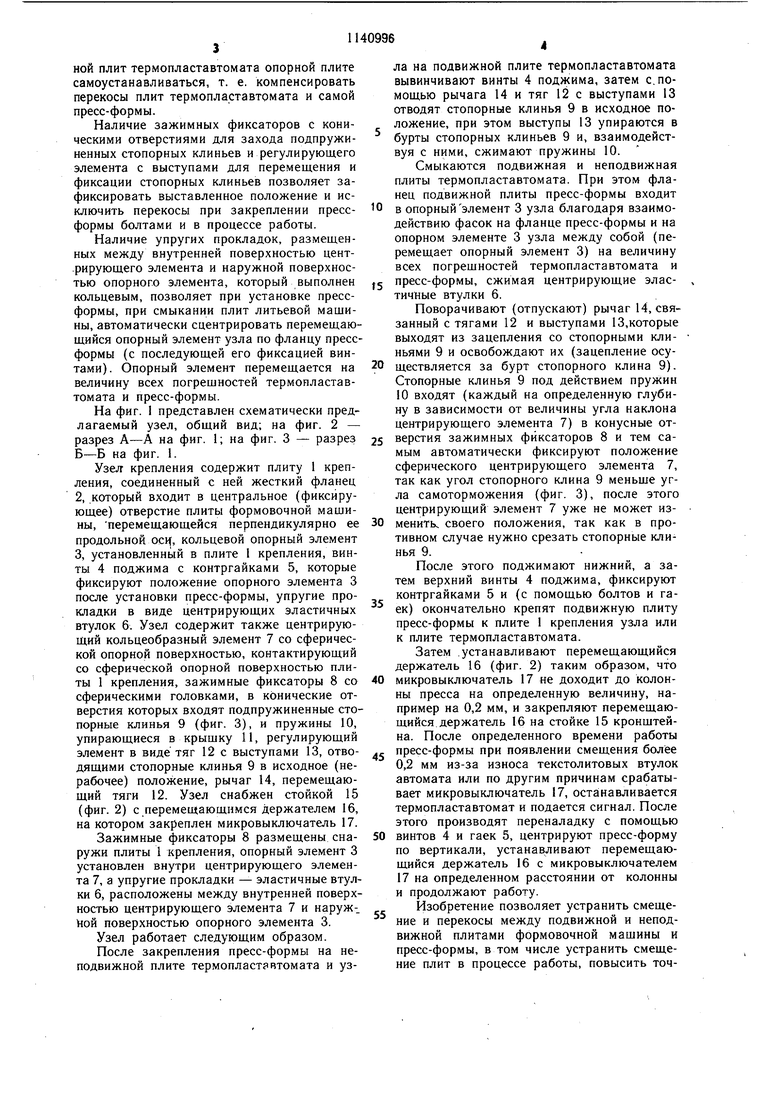

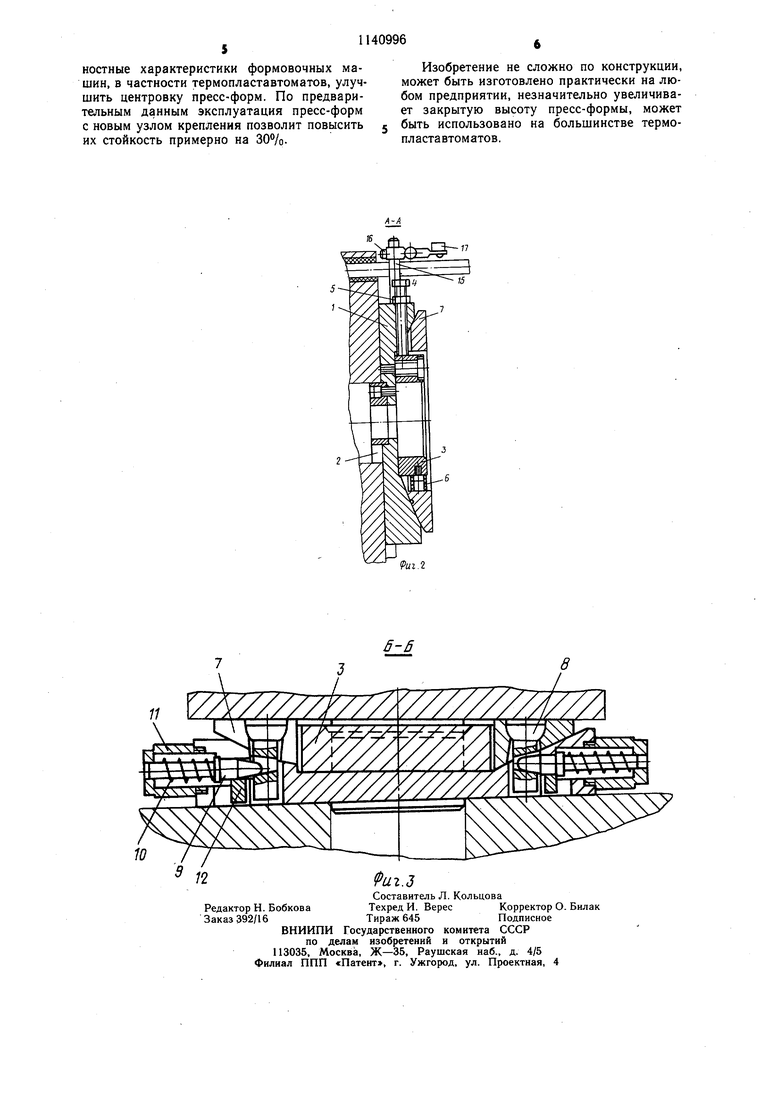

На фиг. 1 представлен схематически предлагаемый узел, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Узел крепления содержит плиту 1 крепления, соединенный с ней жесткий фланец

2,.который входит в центральное (фиксирующее) отверстие плиты формовочной мащины, перемещающейся перпендикулярно ее продольной оск кольцевой опорный элемент

3,установленнь1Й в плите 1 крепления, винты 4 поджима с контргайками 5, которые фиксируют положение опорного элемента 3 после установки пресс-формы, упругие прокладки в виде центрирующих эластичных втулок 6. Узел содержит также центрирующий кольцеобразный элемент 7 со сферической опорной поверхностью, контактирующий со сферической опорной поверхностью плиты 1 крепления, зажимные фиксаторы 8 со сферическими головками, в конические отверстия которых входят подпружиненные стопорные клинья 9 (фиг. 3), и пружины 10, упирающиеся в крыщку 11, регулирующий элемент в виде тяг 12 с выступами 13, отводящими стопорные клинья 9 в исходное (нерабочее) положение, рычаг 14, перемещающий тяги 12. Узел снабжен стойкой 15 (фиг. 2) с перемещающимся держателем 16, на котором закреплен микровыключатель 17.

Зажимные фиксаторы 8 размещены снаружи плиты 1 крепления, опорный элемент 3 установлен внутри центрирующего элемента 7, а упругие прокладки - эластичные втулки 6, расположены между внутренней поверхностью центрирующего элемента 7 и наруж-. йой поверхностью опорного элемента 3.

Узел работает следующим образом.

После закрепления пресс-формы на неподвижной плите термопластавтомата и узла на подвижной плите термопластавтомата вывинчивают винты 4 поджима, затем с. помощью рычага 14 и тяг 12 с выступами 13 отводят стопорные клинья 9 в исходное положение, при этом выступы 13 упираются в бурты стопорных клиньев 9 и, взаимодействуя с ними, сжимают пружины 10.

Смыкаются подвижная и неподвижная плиты термопластавтомата. При этом фланец подвижной плиты пресс-формы входит

0 в опорныйэлемент 3 узла благодаря взаимодействию фасок на фланце пресс-формы и на опорном элементе 3 узла между собой (перемещает опорный элемент 3) на величину всех погрещностей термопластавтомата и

5 пресс-формы, сжимая центрирующие эластичные втулки 6.

Поворачивают (отпускают) рычаг 14, связанный с тягами 12 и выступами 13,которые выходят из зацепления со стопорными клиньями 9 и освобождают их (зацепление осуществляется за бурт стопорного клина 9). Стопорные клинья 9 под действием пружин 10 входят (каждый на определенную глубину в зависимости от величины угла наклона центрирующего элемента 7) в конусные отверстия зажимных фиксаторов 8 и тем самым автоматически фиксируют положение сферического центрирующего элемента 7, так как угол стопорного клина 9 меньше угла самоторможения (фиг. 3), после этого центрирующий элемент 7 уже не может из0 менить своего положения, так как в противном случае нужно срезать стопорные клинья 9.

После этого поджимают нижний, а затем верхний винты 4 поджима, фиксируют контргайками 5 и (с помощью болтов и гаек) окончательно крепят подвижную плиту пресс-формы к плите 1 крепления узла или к плите термопластавтомата.

Затем .устанавливают перемещающийся держатель 16 (фиг. 2) таким образом, что

0 микровыключатель 17 не доходит до колонны пресса на определенную величину, например на 0,2 мм, и закрепляют перемещающийся держатель 16 на стойке 15 кронштейна. После определенного времени работы

, пресс-формы при появлении смещения более 0,2 мм из-за износа текстолитовых втулок автомата или по другим причинам срабатывает микровыключатель 17, оста навливается термопластавтомат и подается сигнал. После этого производят переналадку с помощью

0 винтов 4 и гаек 5, центрируют пресс-форму по вертикали, устанавливают перемещающийся держатель 16 с микровыключателем 17 на определенном расстоянии от колонны и продолжают работу.

Изобретение позволяет устранить смещение и перекосы между подвижной и неподвижной плитами формовочной машины и пресс-формы, в том числе устранить смещение плит в процессе работы, повысить точкостные характеристики формовочных машин, в частности термопластавтоматов, улучшить центровку пресс-форм. По предварительным данным эксплуатация пресс-форм с новым узлом крепления позволит повысить их стойкость примерно на 30%.

Изобретение не сложно по конструкции, может быть изготовлено практически на любом предприятии, незначительно увеличивает закрытую высоту пресс-формы, может быть использовано на большинстве термопластавтоматов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения литьевой формы с упором термопластавтомата | 1980 |

|

SU937180A1 |

| Литьевой термопластавтомат для изготовления изделий из пластмасс | 1980 |

|

SU939263A1 |

| Универсальный блок для изготовления изделий из пластмасс | 1980 |

|

SU956279A1 |

| Пресс-форма для литья пластмассовых сепараторов | 1983 |

|

SU1171341A1 |

| Узел Сучатова крепления штампа к ползуну пресса | 1981 |

|

SU997919A2 |

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| ОПОРА ДЛЯ КРЕПЛЕНИЯ РЕЛЬСОВ | 1996 |

|

RU2114046C1 |

| Пресс-форма для литья полимерных изделий с криволинейным отверстием | 1983 |

|

SU1154097A1 |

| Устройство для установки и перемещения прессформ в литьевой машине | 1978 |

|

SU770821A1 |

| Литьевой термопластавтомат для изготовления армированных изделий из полимеров | 1982 |

|

SU1085843A1 |

УЗЕЛ КРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА К ФОРМОВОЧНОЙ МАШИНЕ, содержащий плиту крепления, кольцевой опорный элемент, смонтированный с возможностью перемещения перпендикулярно продольной оси формовочной машины, кольцеобразный центрирующий элемент, сопряженный по сферической поверхности с плитой крепления, подпружиненные стопорные клинья, регулирующий элемент с выступами для перемещения и фиксации стопорных клиньев и упругие прокладки, отличающийся тем, что, с целью повышения качества формуемых изделий путем обеспечения точности центрирования и компенсации перекосов плит при креплении пресс-формы к плитам формовочной мащины, он снабжен зажимными фиксаторами со сферическими головками, установленными в центрирующем элементе и выполненными с коническими отверстиями для захода стопорных клиньев, которые смонтированы в радиальных отверстиях плиты крепления и снаружи ее, причем опорный элемент размещен внутри центрирующего элемента, а упругие прокладки расположены ..между внутренней поверхностью центрирующего элемента и наружной поверхностью опорного элемента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для установки прессформ для изготовления пластмассовых изделий литьем под давлением | 1977 |

|

SU639723A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство г.а.крутикова дляКРЕплЕНия шТАМпА K пОлзуНу пРЕССА | 1978 |

|

SU823175A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-02-23—Публикация

1983-06-08—Подача