(54) СПСХ:ОБ ПЕ1РЕРАБОТКИ ДАВСОНИТ-КАОЛИНИТОВОЙ

ПОРОДЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2000 |

|

RU2200708C2 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2012 |

|

RU2494965C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ БОКСИТОВОГО СЫРЬЯ | 2018 |

|

RU2709084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕСЧАНОГО ГЛИНОЗЕМА ПРИ ПЕРЕРАБОТКЕ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ СПОСОБОМ СПЕКАНИЯ | 2005 |

|

RU2381992C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

Изобретение относится к цветной метёшлургии и может быть использовано при переработке давсонит-каолинитовых пород на гидроокись алюминия и карбонат натрия.,1

Известен способ переработки давсонит-каолинитовых пород на гидроокись алюминия и карбонат натрия, согласно которому породу совместно с карбонатом кальция и щелочным реагентом спекают, спек выщелачивают, полученный алюминатный раствор обескремнивают и направляют на декомпоэицию и карбонизацию, при этом выделение карбоната натрия ведут упариваниемраствора после карбонизации (l .

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ переработки давсонит-каоЛинитовой породы на гидроокись алюминия и карбонат натрия, включающий выщелачивание части породы (37-41%) щелочньм раствором с концентрацией 27,5-55 r/Jr NajjOj, отделение шлгша сгущением от содо-алюминатного раствора, декомпозицию содо-гшюмцнатного раствора, отделение гидроокиси алюминия от содо-нцелочного раствора и вьщеление карбоната натрия. Оставшуюся часть породы (59-63%) спекают со шламом, карбонатом кальция и щелочным реагентом, спек выщелачивают, полученный алюминатный раствор подвергают автоклавному обескремниванию, декомпозиции и карбонизации. Карбонат натрия выделяют упариванием раствора после карбонизации.

to

В качестве щелочного реагента при спекании используют пульпу сгущенного шлама, объем которого регулируют таким образом, чтобы вся обра15зующаяся в растворе сода направлялась на спекание 2j .

Недостатками указанных способов являются сложность процесса, выз.20 ванная необходимостью применения для получения продукционного карбоната натрия, стадии карбонизации алюминатного раствора с предварительным проведением обескремнивания раствора с добавками извести; высокие ма25териальные потоки, поскольку на спекании приходится каустифицировать значительное количество карбонатной щелочи, образующейся при карбони|зации алюминатного раствора; про30;дукционный карбонат натрия загрязнен примесью сульфата натрия, содержание которого составляет 4-5%.

Цель изобретения - упрощение процесса, снижение материальных потоков и повышение качества карбоната натрия.

Поставленная цель достигается способом переработки давсонит-каолинитовой породы на гидроокись алюминия и карбо 1ат натрия, включающим вы1делачивание части породы щелочным раствором, отделение, шлама сгущением от содо-алюминатного раствора, отделение гидроокиси алюминия от содового раствора, упаривание содового раствора и выделение карбоната натрия, спекание оставшейся части породы со шламом, карбонатом кальция i-i щелочным реагентом выщелчивание спека, обескремнива|р1е получен пого алюминатного раств ора и его декомпозицию, декомпозицию содО с)ЛЮ1динатного раствора ведут при коицеп.трации 85-180 г/л Na,jOtjcA а ПОСЛУ упаривания содовый padrSop охлаждают до 5-27 С.

Повыинэиие содерхсания карбоната натрия (NajOyCA. ) при декомпозиции достигают снижением доли карбоната натрия, направляемого на спекание с пульпой сгущенного шлама до 10-71% от его количества, образовавшегося в растворе при вьвделачивании щелочн раствором.

Пределы концентрации .с/л в содо-алюминатном растворе и температура охлаждения упаренного содового раствора выбраны исходя из Jppeдyющего о,

При концентрации Na,jOycA менее 85 г,/л для выделения декагидрата карбоната натрия ( 1 OHjO) oxлаждение необходимо проводить до более низких температур, при которы кристаллизуется и присутствующий в растворе декагидрат сульфата натрия (Na2S04-10H20), ЧТО приводит К загрязнению продукционного карбонат натрия. Концентрации более 180 г/л, при использовании для выщелачивания щелочного раствора с оптимальной концентрацией 27,5-55 г/л Na20i4, не образуются, ввиду ограниченной растворимости карбоната натрия в получаемом содо-алюминатном растворе.

Цри температурах охлаждения содового раствора выше 27°с кристалли зации декагидрата карбоната натрия из указанных растворов не происходит, а при температурах охлаждения ниже из растворов кристаллизуется также и декагидрат сульфата ватрия.

Пример. Переработке подвергают давсонит-каолинитовые породы, содержащие 35, 50 и 90% давсо.нита (см. табл. 1).

Породы обрабатывают щелочно-алюминатными растворами, содержащими в виде примеси сульфат и карбонат натрия, Температура обработки , (см. табл. 2)

В результате обработки получают пульпу, состоящую из каолинитового i шлама и содо-алюминатного раствора, содержащего в виде примеси сульфат натрия (см. табл. 3).

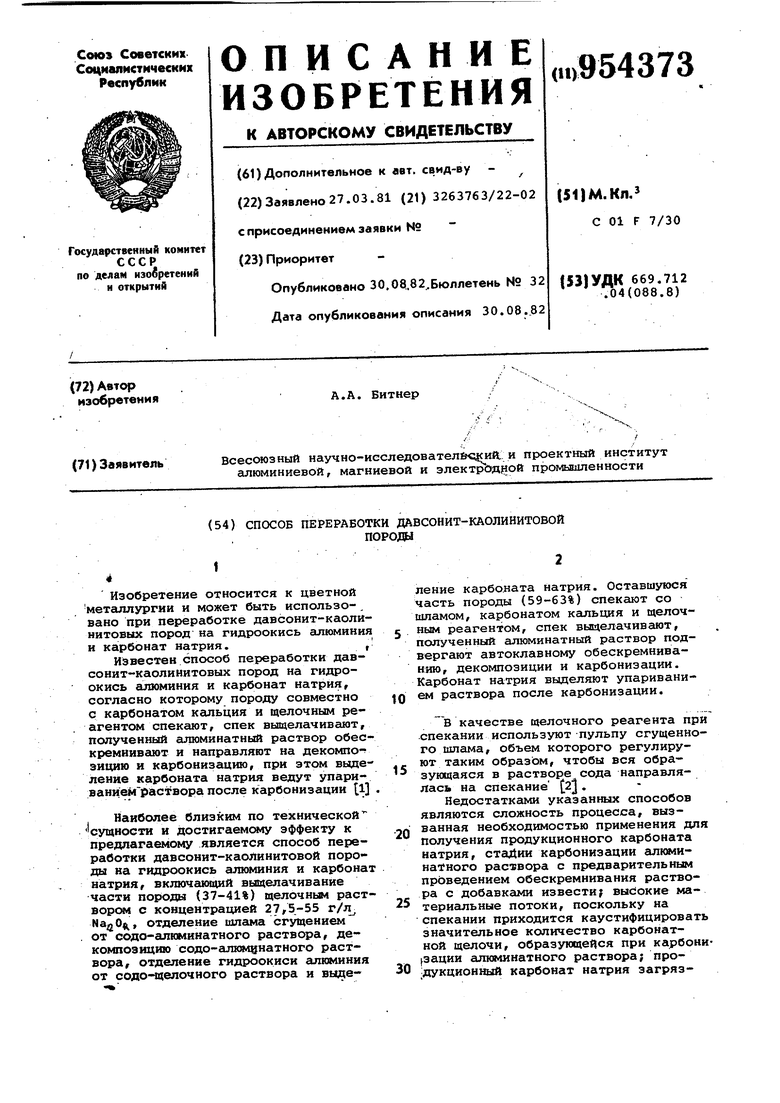

Шлам сгущают и направляют на спе;кание (см. табл. 4).

Наспекание с пульпой сгущенного шлама направляют не всю образовавшуюся при растворении давсонита соду, а только часть ее (1071%). Содо-алюминатный раствор после отделения шлама направляю.т на декомпозицию (см. табл. 5).

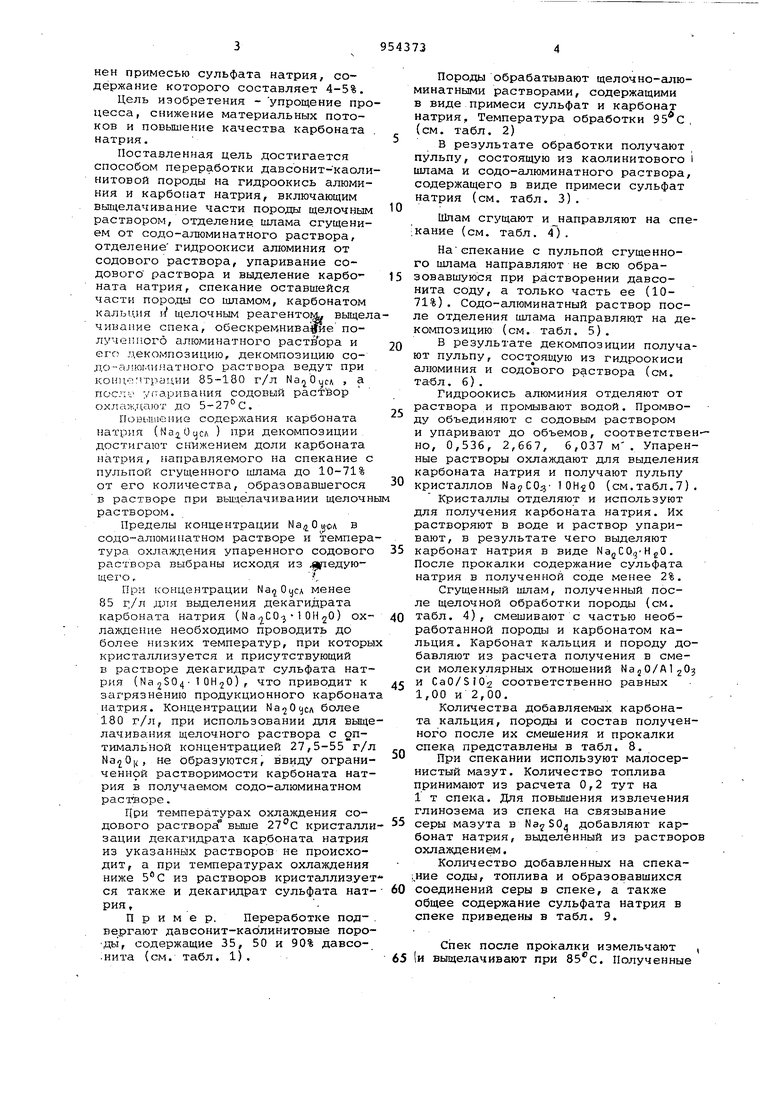

В результате декомпозиции получают пульпу, состоящую из гидроокиси алюминия и содового раствора (см. табл. 6).

Гидроокись алюминия отделяют от раствора и промывают водой. Промводу объединяют с содовым раствором и упаривают до объемов, соответственно, 0,536, 2,667, 6,037 м . Упаренные растворы охлаждают для выделения карбоната натрия и получают пульпу кристаллов NajiCO.-5- 1 OHjO (см.табл.7)

Кристаллы отделяют и используют для получения карбоната натрия. Их растворяют в воде и раствор упаривают, в результате чего выделяют карбонат натрия в виде NajCO H O. После прокалки содержание сульфата натрия в полученной соде менее 2%.

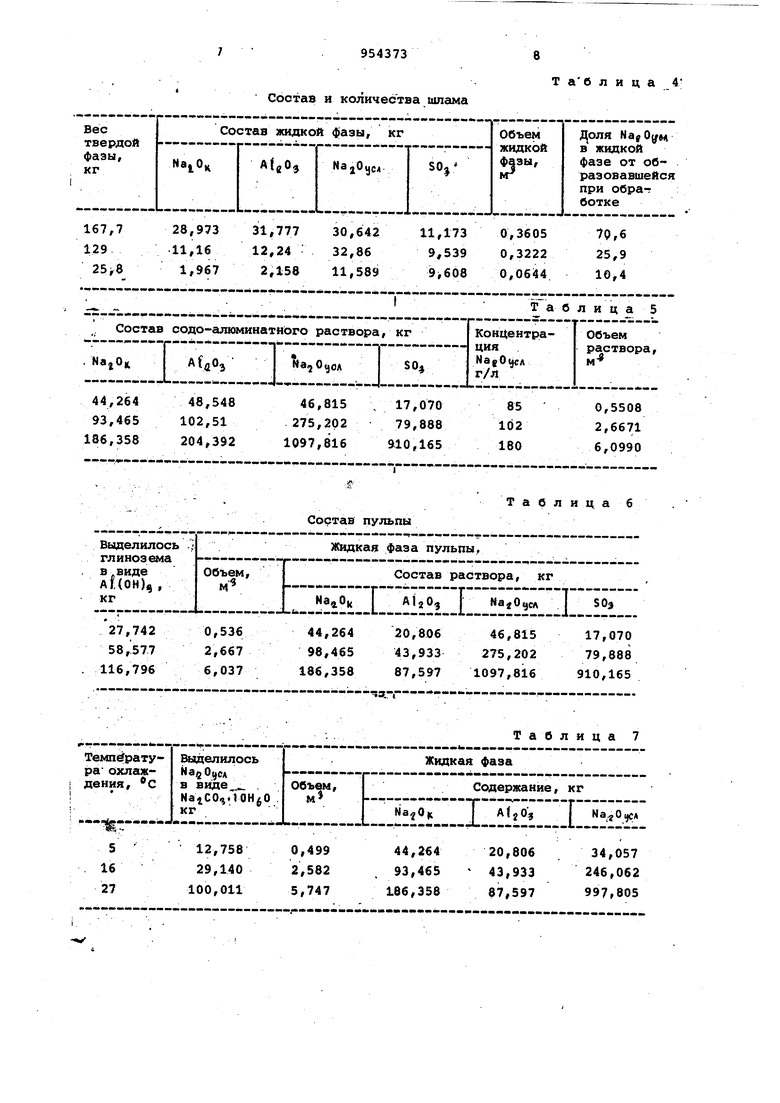

Сгущенный шлам, полученный после щелочной обработки породы (см. табл. 4), смешивают с частью необработанной породы и карбонатом кальция. Карбонат кальция и породу добавляют из расчета получения в смеси молекулярных отношений и CaO/SIOs соответственно равных 1,00 и 2,00.

Количества добавляемых карбоната кальция, породы и состав полученного после их смешения и прокалки спека представлены в табл. 8.

При спекании используют малосернистый мазут. Количество топлива принимают из расчета 0,2 тут на 1 т спека. Для повышения извлечения глинозема из спека на связывание серы мазута в добавляют карбонат натрия, выделенный из растворо охлаждением.

Количество добавленных на спека;.ние соды, топлива и образовавшихся соединений серы в спеке, а также общее содержание сульфата натрия в спеке приведены в табл. 9.

Спек после прокалки измельчают |и выщелачивают при . Полученные

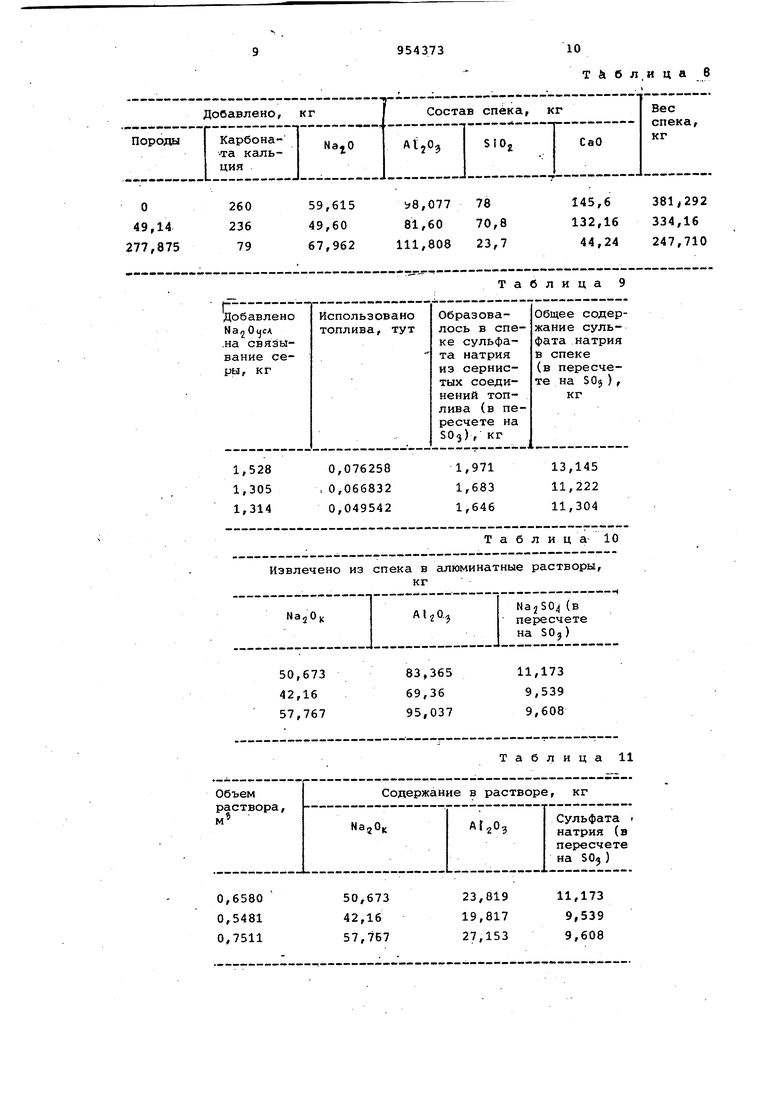

алюминатные растворы подвергают обескремниванию при 1. (см. табл. 10).

Обескремненные алюминатные раствора подвергают декомпозиции, в результате чего из них выделяют, соответственно, 59,547 кг, 49,543 кг и 67,883 кг AljO в виде гидроокиси алн 1иния. ,

Составы и объемы растворов после декомпозиции приведены в табл. 11.

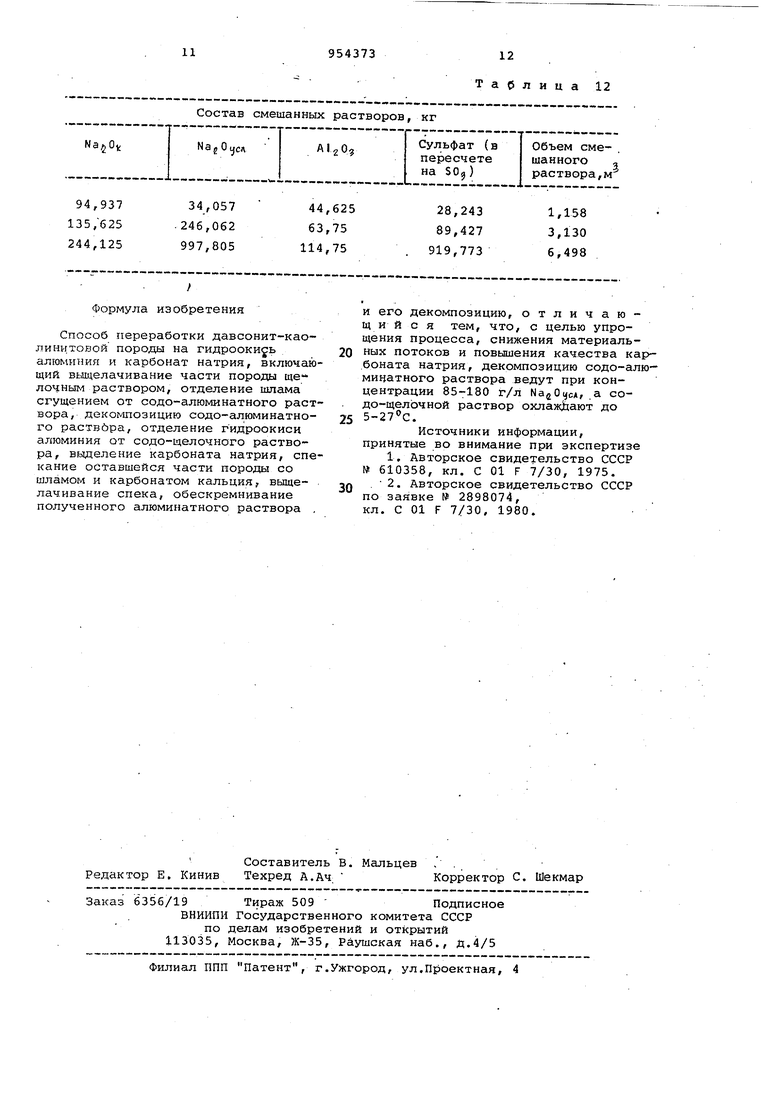

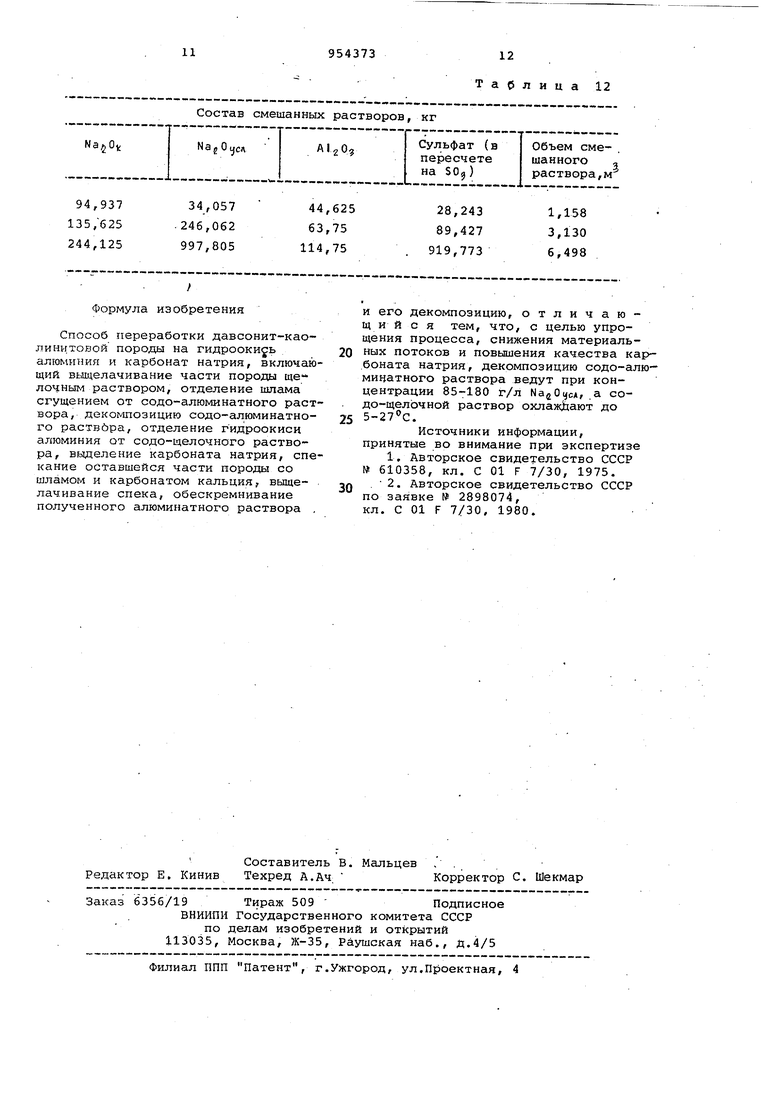

Растворы после декомпозиции смешивают с растворами после выделения карбоната натрия охлаждением (см. табл. 12) ,

Растворы упаривают до объемов, соответственно, равных 0,8924 м, 2,9932 м и 6,1148 м. Полученные в результате упаривания растворы аналогичны (по объему и содержанию в них отдельныхкомпонентов) раствоСостав и объем растворов 167,7 73,2375 80,325 129 25,8 104,625 114,75 . 188,325 206,55

рам, использованным для щелочной обработки (см. табл. 2)

Таким образом, возможно воспроизводство процесса с теми же показателями .

Предлагаемый способ, по сравнению с известными, позволяет упростить прдцесс за счет исключения стадий карбони&ации апкяиинатного раствора и предварительного обескремнивания раствора, что позволяет исключить как тонкую очистку .газов для карбонизации, так и расход извести на глубокое обескремнивание; снизить материальные потоки в процессе спекания, поскольку на щелочную обработку направляют более 80% породы; повысить качество продукционного карбоната натрия за счет снижения примеси сульфата натрия

до 2%.

Таблица 1

Состав пород

JS

Таблица 2

Таблица 3 77,457 28,243 0,9113 308,062 89,427 3,0202 1109,405 919,773 6,1634

Состав и количества шлама

Состав пульпы

Т а б л и ц а 4

Таблица 5

Таблица 6

Дооавлено, кг

КарбонаN3 0-та кальция

о 260 59,615 i#8,077 78

49,14 236 49,60 81,60 70,8

277,875 79 67,962 111,808 23,7

Добавлено Использовано Образова- Общее содерNajOijCA топлива, тут лось в спе- жание суль.на связы-ке сульфа- фата натрия

ванне се-та натрия в спеке

ры, кгиз сервис- (в пересче1,528 0,076258 1,971 13,145 1,305 , 0,066832 1,683 11,222 1,314 0,049542 1,646 11,304

Извлечено из спека в алюминатные растворы,

50,673 83,365 11,173 42,1669,36 9,539

57,767 95,037 9,608

бъемСодержание в растворе, кг

аствора,

Na,0, АГ.О, сульфата

50,673

42,16

57,767

Тё1блица 6

Вес

опека, кг спека,

кг

СаО

S10,

381,292

334,16

247,710

Таблица 9

тых соеди- те на SOj), нений топ- кг лива (в пересчете на 50з), кг

Таблица 10

кг

.

на SOj)

Т а б л и ц а 11

23 натрия (в

пересчете на SO )

11,173 9,539 9,608

Состав смешанных растворов, кг

Формула изобретения

Способ переработки давсонит-каолиннтовой породы на гидроокись алюминия и карбонат натрия, включающий выщелачивание части породы щелочныгд раствором, отделение шлама сгущением от содо-алюминатного раствора, декомпозицию содо-алюминатного раствбра, отделение гидроокиси алюминия от содо-щелочного раствора, выделение карбоната натрия, спекание оставшейся части породы со шламом и карбонатом кальция, выще- . лачивание спека, обескремнивание полученного алюминатного раствора ,

Таблица 12

и его декомпозицию, отличающий с я тем, что, с целью упрощения процесса, снижения материальных потоков и повышения качества кабоната натрия, декомпозицию содо-алмичатного раствора ведут при концентрации 85-180 г/л Nag О уел, .а содо-щелочной раствор охлаждают до 5-27°С.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 610358, кл, С 01 F 7/30, 1975.

. 2. Авторское свидетельство СССР по заявке № 2898074, кл. С 01 F 7/30. 1980.

Авторы

Даты

1982-08-30—Публикация

1981-03-27—Подача