(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1749304A1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| Сталь | 1979 |

|

SU944378A1 |

| Сталь | 1979 |

|

SU943317A1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| СТАЛЬ | 1989 |

|

SU1669206A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| Состав сварочной проволоки | 1975 |

|

SU528161A1 |

Изобретение относится к металлургии, в частности к сталям, которые могут быть использованы в энергомашиностроении для изготовления сварных конструкций, работающих под давлением, например, парогенераторов и компенсаторов объема атомных энергоблоков , мощностью до 2 млн.кВт.

Известна сталь, применяемая для изготовления сосудов давления атомной энергоустановки В-1000, содержащая вес.%:

0,08-0,11

Углерод

0,17-0,37

Кремний

0,6-1,4

Марганец

1,7-2,7

Никель

0,35-0,6

Молибден

Ванадий

0,03-0,07

0,02-0,07

Алюминий

0,005-0,012

Азот

Остальное

Железо

Сталь может содержать примеси, вес.%: хрома до 0,3, меди до 0,2, серы до 0,02, фосфора.до 0,018 13.

Для получения требуемого уровня механических свойств в указанных круп ногабаритных изделиях известная сталь подвергается обычно термической обработке, заключающейся в закалке в воду с последующим высоким отпуском. Однако для таких массивных изделий, как элемен.ты корпусов парогенераторов, компенсато1 ов объема и других сосудов давления с толщиной стенки 200-300 мм, указанная термическая обработка вследствие быстрого охлаждения в вод при закалке может привести к возникновению

10 остаточных напряжений, развитию микротрещин и короблению. Поэтому оптимальной для таких изделий является термообработка, заключающаяся в нормализации с охлаждением на воздухе и после

15 дующим высоким отпуском-. Такая обработка не приводит к трещинообразованию и короблению. Однако известная сталь позволяет получать.-требуегфай высокий уровень механических свойств

20 после такой термообработки только при концентрации никеля в ней, близкой к верхнему пределу марочного состава, поскольку при более низком содержании никеля прокаливаемость стали в сече25ниях 200-300 мм недостаточна для достижения требуемых свойств при небольших скоростях охлаждения характерных для нормализации изделий такого сечения на воздухе. Недостатком указанной стали являе тся то.что

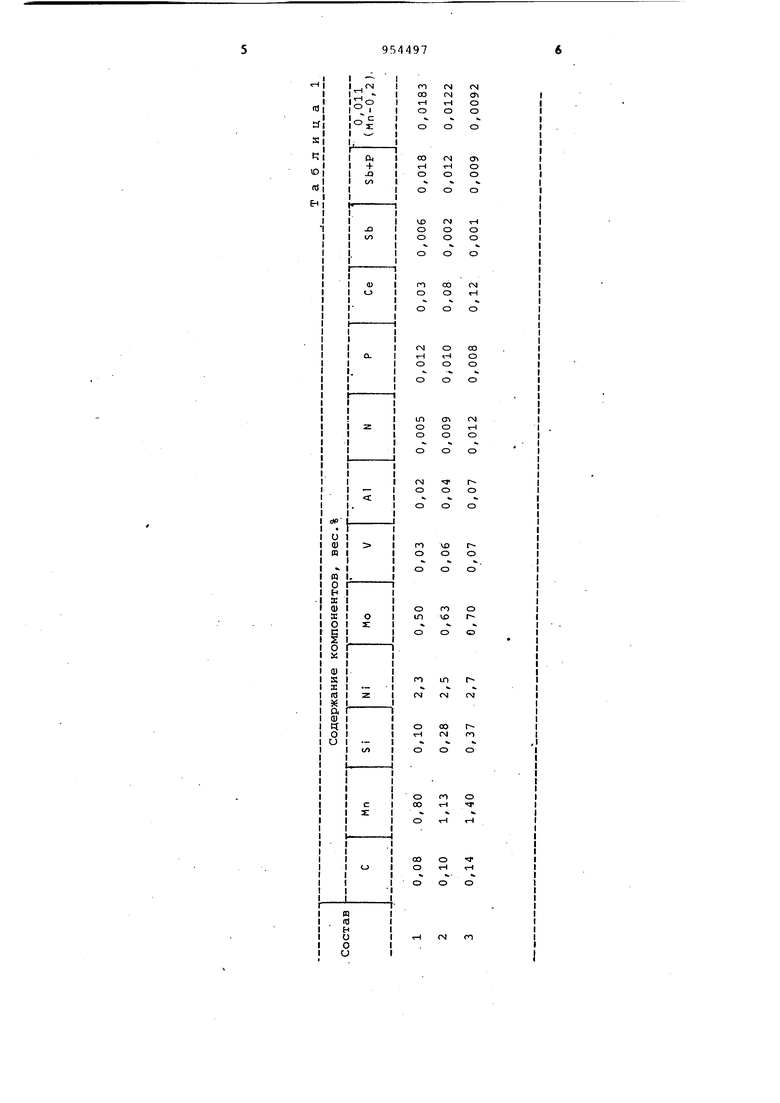

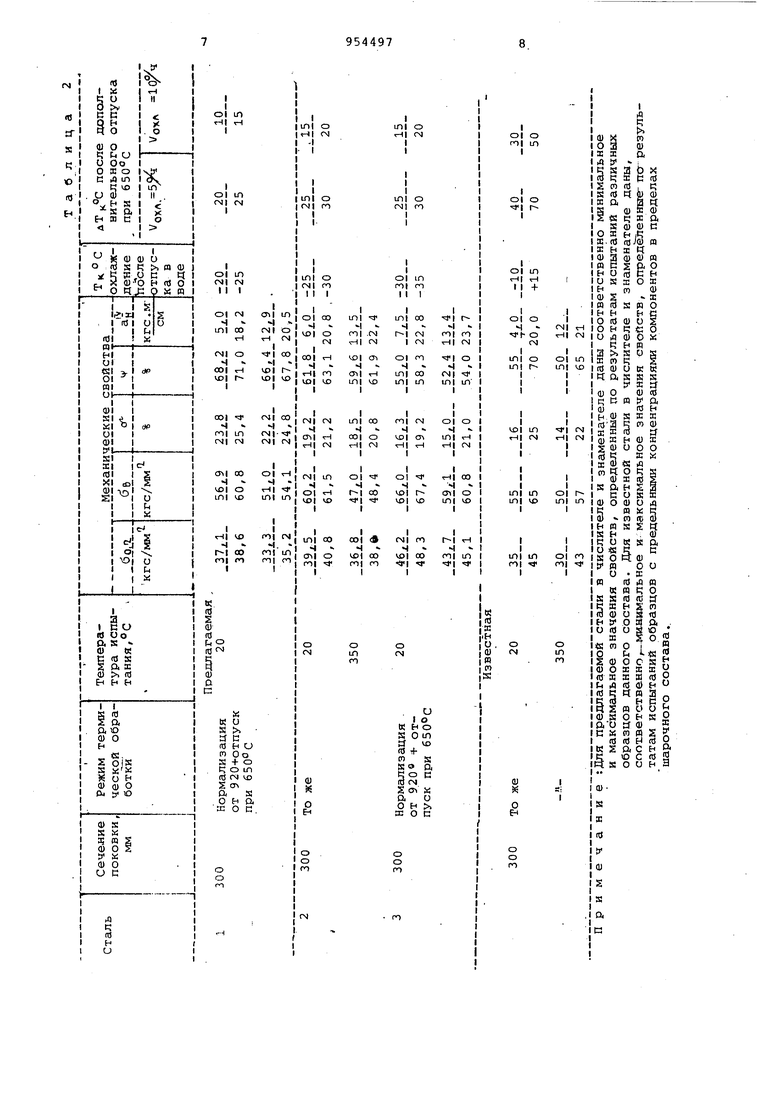

30 повышение содержания никеля в них до уровня, близкого к верхнему пре делу марочного состава, существенн повышает склонность к охрупчиванию изделий в процессе медленного охла дения при дополнительных технологи ких (послесварочных, ремонтных) отпусках. Вследствие этого известн сталь с высоким содержанием никеля при проведении нормализации с выCOK7IM отпуском не обеспечивает соч тания высокого уровня механических свойств и стойкости к охрупчиванию при технологических отпусках. При концентрации никеля на нижнем пределе -высокой стойкости к охрупчива нию соответствует недостаточный ур вень механических свойств , получае после нормализации и высокого отпус Цель изобретения - повышение ст кости стали к охрупчиванию в процессе технологических отпусков при обеспечении высокого уровня ме санических свойств после нормализации с высоким отпуском крупногабар ных элементов сосудов давления с толщиной стенки 200-300 мм. Поставленная цель достигается тем, что сталь дополнительно содержит церий и сурьму при следующ соотношении компонентов, вес.%: 0,08-0,14 Углеррд 0,10-0,37 Кремний 0,8-1,4 Марганец 2,3-2,7 Никель 0,50-0,7 Молибден 0,03-0.07 Ванадий 0,02-0,07 Алюминий 0,005-0,012 0,003-0,012 Фосфор 0,03-0,12 0,001-0,006 Сурьма Железо Остальное При этом суммарное содержание сурьмы и фосфора связано с концентр цией марганца в стали соотношением (ь - Сталь может содержать примеси,вес.%: Хром До О,2 Медь До О,2 Сера До 0,015 Предлагаемая сталь дополнительно содержит церий в количестве (0,030,12) вес.%, что снижает ее склонность к охрупчиванию при технологических отпусках вследствие связывания церия в химические соединения, т.е. удаления из твердого раствора вредных примесей, сегрегация которых по границам зерен является непосредственной причиной охрупчивания, усиливающегося при высокой концентрации никеля. Наличие сурьмы в количестве (,0,001-0, 006 вес.% в стали при верхнем пределе концентрации фосфора, не превышающем 0,012 вес.%, также способствует повышению стойкости стали к охрупчиванию при технологических отпусках. В табл.1 приведен состав предлагаемой стали трех плавок. .2 приведены свойства предлагаемой и известной сталей после однократной нормализации с высоким отпуском. Как видно из табл.2, предлагаемая сталь при одинаковом с известной сталью высоком уровне механических свойств обладает значительно меньшей склонностью к охрупчиванию в процессе медленного охлаждения после дополнительных отпусков. Так, критическая температура хрупкости известной стали повышается в результате охрупчивания, обусловленного .охлаждением стали после дополнительного высокого отпуска со скоростью Ю-С /ч, на 30-50 с,в то время как для предлагаемой стали величина дТк. составляет лишь 10-20с. При скорости охлаждения 5°С/ч эта разница еще больше: лТ составляет 40-70°С для известной стали и лишь 20-30°С для предлагаемой. Применение предлагаемой стали для изготовления корпусов парогенераторов и компенсаторов объема -только одной томной энергоустановки мощностью,. 2 млн.кВт дает экономический эффект 0,5 млн.руб.

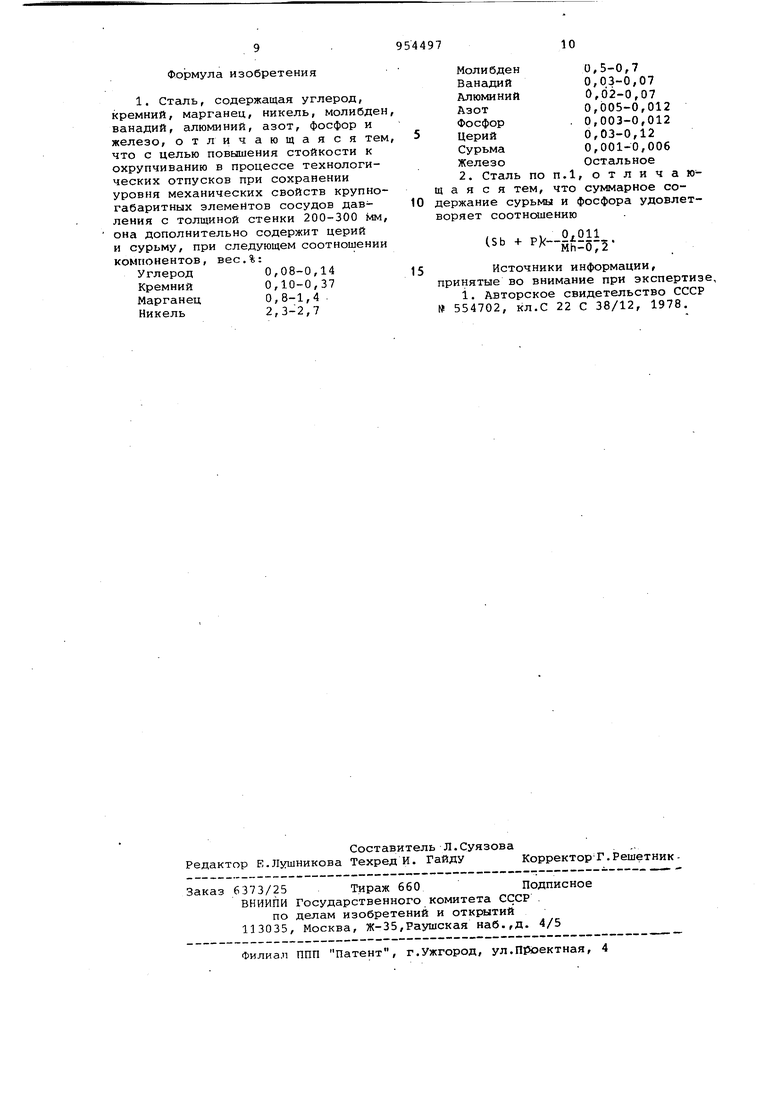

Форэмула изобретения

Углерод 0,08-0,14

Кремний 0,10-0,37

Марганец 0,8-1,4

Никель 2,3-2,7

Молибден 0,5-0,7 Ванадий 0,03-0,07 Алюминий 0,02-0,07 Азот0,1305-0,012

Фосфор . 0,003-0,012 Церий0,03-0,12

Сурьма 0,001-0,006 Железо Остальное 2. Сталь по П.1, о тли ч ающ а я с я тем, что суммарное со0держание сурьмы и фосфора удовлетворяет соотношению

i b px-Es bИсточники информации,

5 принятые во внимание при экспертизе,

i. Авторское свидетельство СССР № 554702, кл.С 22 С 38/12, 1978.

Авторы

Даты

1982-08-30—Публикация

1979-07-16—Подача