Изобретение относится к металлургии, в частности к сталям, которые могут быть использованы для изготовления крупногабаритных сварных изделий, например сосудов давления типа парогенераторов АЭС с сечением заготовок до 350 мм (КП 30 при 350°С).

Известна сталь, применяемая для сварных изделий, состоящая из следующих компонентов, мас.%: углерод 0,08-0,14; кремний 0,10-0.37; марганец 0,8-1,4; никель 2,3-2,7; молибден 0,5-0,7; ванадий 0,03-0,07; алюминий 0,02-0,07; азот 0,005- 0,012; фосфор 0,003-0,012: церий 0,03-0.12: сурьма 0,001-0,006; железо остальное.

Наиболее близкой по составу и достигаемому эффекту к предлагаемой является сталь, состоящая из следующих элементов, мас.%: углерод 0,08-0,11; марганец 0,6-1,4;

молибден 0,35-0,6; алюминий 0,02-0,07; кремний 0,17-0,37; никель 1,7-2,7; ванадий 0,03-0,07; азот 0,005-0,012; железо остальное.

Недостатком указанных сталей является нестабильность ударной вязкости в процессе технологических циклов изготовления (сварки и промежуточных отпусков) и экс- плуатации изделия.

Цель изобретения - повышение ударной вязкости.

Цель достигается тем, что сталь, содержащая углерод, кремний, марганец, никель, молибден, ванадий, алюминий, азот и железо, дополнительно содержит хром и кальций при следующем соотношении компонентов, мас.%: углерод 0,08-0,12; кремний 0,15- 0,35; марганец 0,6-1.2; никель 0,5-0,9; хром 1,8-2,5; молибден 0,5-0,8; ванадий 0,015ю ы о

0,045; алюминий 0.01-0.07; азот 0.006- 0,012: кальций 0.0002-0.0009; железо остальное. Сталь может содержать примеси, мас.%: медь до 0,2; сера до 0,02: фосфор до

0.02.

Предлагаемая сталь дополнительно содержит хром в количестве 1,8-2,5 мае. %, что при более низком содержании никеля 0,5- 0.9 мас.% предотвратит падение ударной вязкости при технологических циклах изготовления (сварки и промежуточных отпусках) и эксплуатации изделия за счет повышения точки Ai до 740-750°С по сравнению с 650-710°С для известной стали и исключения образования относительно стабильного аустенитэ в процессе выполнения технологических отпусков в интервале температур 620-680°С (обусловленном допускаемым уровнем остаточных напряжений в зоне сварного шва) общей длительностью до 45 ч. Введение в сталь хрома в указанном количестве позволит снизить содержание никеля до 0.5-0,9 мас.% вместо 1,7-2.7 мас.% в известной стали, не ухудшая прокаливаемое™ и соответственно прочностных характеристик, и при этом снижает стоимость стали.

Наличие кальция в количестве 0.0002- 0,0009 мас.% в предлагаемой стали обеспечит сохранение пластических характеристик на требуемом уровне, компенсируя некоторое снижение пластичности, вызываемое увеличением количества карбидной фазы при введении хрома, за счет благоприятного влияния на распределение сульфидных включений.

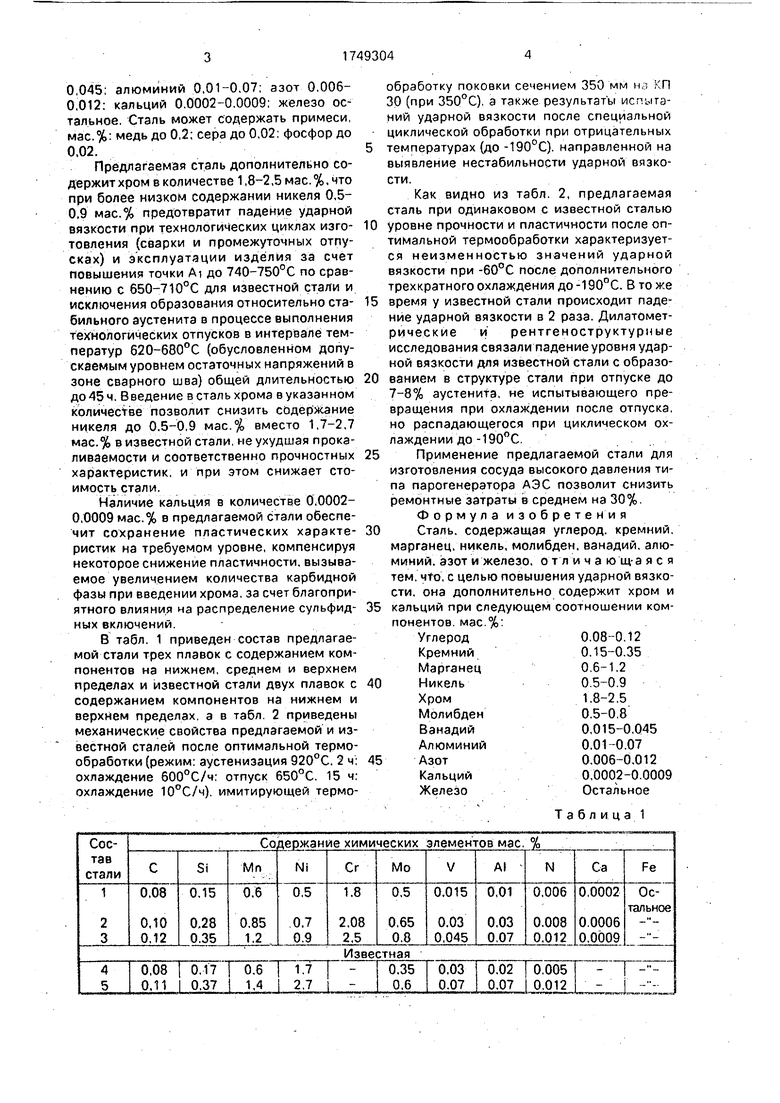

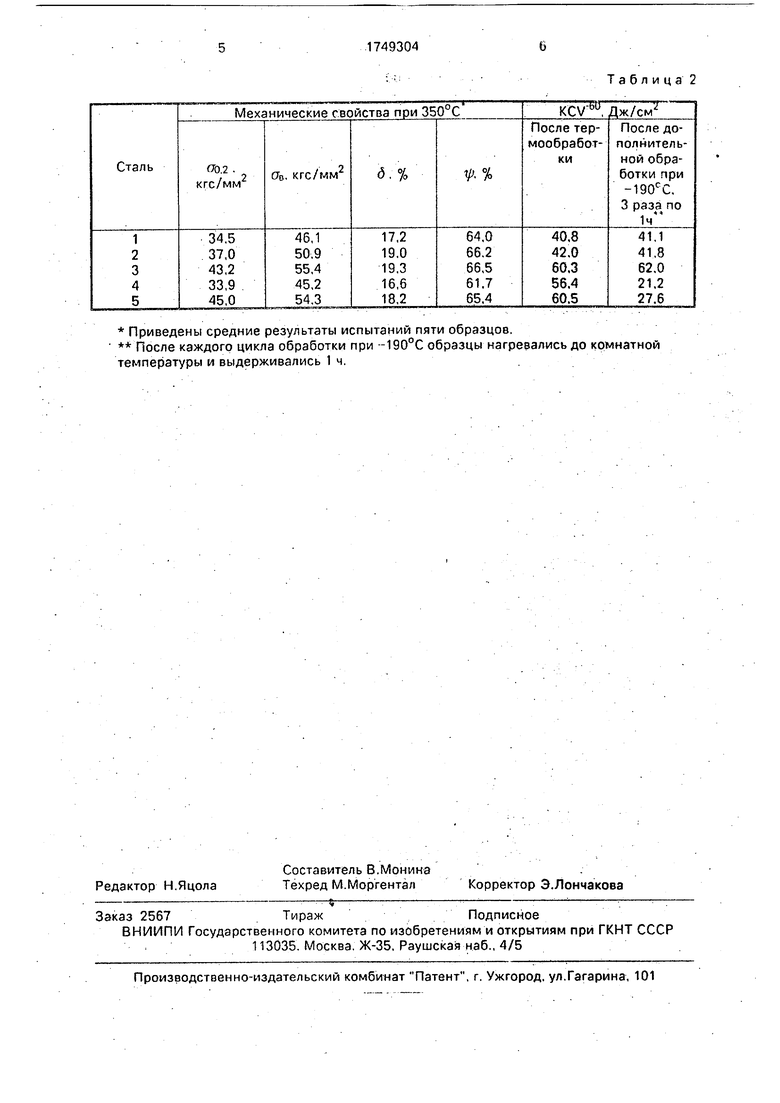

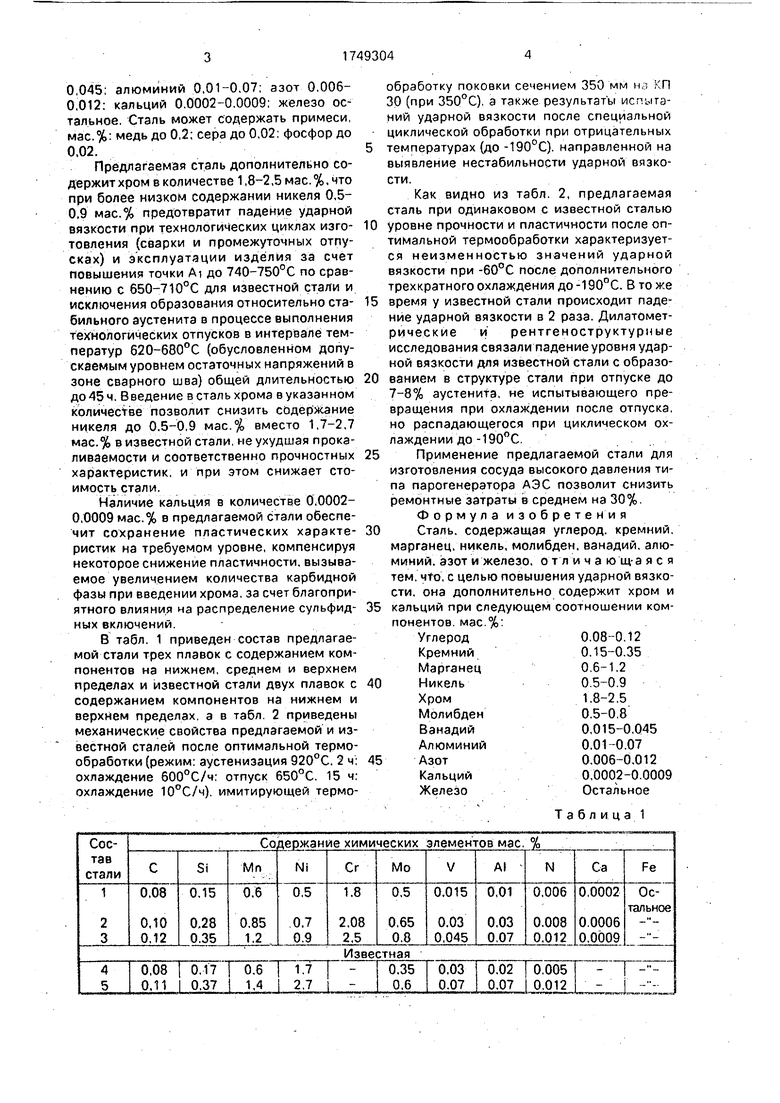

В табл. 1 приведен состав предлагаемой стали трех плавок с содержанием компонентов на нижнем, среднем и верхнем пределах и известной стали двух плавок с содержанием компонентов на нижнем и верхнем пределах, а в табл 2 приведены механические свойства предлагаемой и известной сталей после оптимальной термообработки (режим: аустенизация 920°С, 2 ч; охлаждение 600°С/ч: отпуск 650°С. 15 ч: охлаждение 10°С/ч). имитирующей термообработку поковки сечением 350 мм КП 30 (при 350°С). а также результаты испытаний ударной вязкости после специальной циклической обработки при отрицательных температурах (до -190°С). направленной на выявление нестабильности ударной вязкости.

Как видно из табл. 2, предлагаемая сталь при одинаковом с известной сталью уровне прочности и пластичности после оптимальной термообработки характеризуется неизменностью значений ударной вязкости при -60°С после дополнительного трехкратного охлаждения до -190°С. В то же время у известной стали происходит падение ударной вязкости в 2 раза. Дилатометрические и рентгеноструктурные исследования связали падение уровня ударной вязкости для известной стали с образо- ванием в структуре стали при отпуске до 7-8% аустенита, не испытывающего превращения при охлаждении после отпуска, но распадающегося при циклическом охлаждении до-190°С.

Применение предлагаемой стали для изготовления сосуда высокого давления типа парогенератора АЭС позволит снизить ремонтные затраты в среднем на 30%.

Формула изобретения Сталь, содержащая углерод, кремний, марганец, никель, молибден, ванадий, алюминий, азот и железо, отличаю щ-аяся тем, что, с целью повышения ударной вязкости, она дополнительно содержит хром и кальций при следующем соотношении компонентов, мае %

Углерод0.08-0.12

Кремний0.15-0.35

Марганец0.6-1.2

0 Никель05-0.9

Хром1.8-2,5

Молибден0.5-0,8

Ванадий0,015-0,045

Алюминий0,01-0.07

5Азот0.006-0.012

Кальций0,0002-0.0009

ЖелезоОстальное

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1991 |

|

RU2016132C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| Высокопрочная сталь для отливок | 1983 |

|

SU1125286A1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| Сталь | 1990 |

|

SU1749307A1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СТАЛЬ | 1991 |

|

RU2016125C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| Конструкционная сталь | 1988 |

|

SU1659517A1 |

Использование: изобретение относится к металлургии, в частности к стали, которая может быть использована для изготовления крупногабаритных сварных изделий, например сосудов давления типа парогенераторов АЭС с сечением заготовок до 350 мм на КПЗО при 350°С. Сущность: изобретение позволяет стабилизировать ударную вязкость в процессе изготовления и эксплуатации изделия за счет дополнительного содержания хрома и кальция при следующем соотношении компонентов, мас.%: углерод 0,8-0,12, кремний 0,15-0,35; марганец 0.6-1,2: никель 0,5-0,9; хром 1,8-2,5; молибден 0,5- 0,8; ванадий 0,015-0,045; алюминий 0,01-0,07; азот 0,006-0,012; кальций 0,0002-0,0009; железо остальное. 2 табл.

Приведены средние результаты испытаний пяти образцов.

После каждого цикла обработки при -190°С образцы нагревались до комнатной

температуры и выдерживались 1 ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-07-23—Публикация

1990-08-06—Подача