Изобретение относится к микроэлектронике, в частности к технологическому оборудованию для изготовления плёночных резисторов.

Известно устройство для подгонки пленочных резисторов из вентильных .металлов, реализующее способ анодирования в электролите при постоянной плотности тока, содержащее измерительный мост, в одно из плеч которого включен эталонный, а в другое подгоняемый резисторы, коммутатор с исполнительным реле, включённый в Диагональ моста, и источник стабилизированного тока, включенный в. цепь анодирования подгоняемого резистора 1:1.

Указанному устройству свойственны следующие недостатки: невысокая произ водительность, обусловленная необходимостью задания определенного значения тока анодирования при подгонке резисторов различных типоразмеров для обеспечения постоянной плот ности тока, и невысокая надежность устройства, определяемая наличием механических контактов в исполнительных .цепях.

Известно также устройство для подгонки пленочных резисторов, реализующее способ анодирования при нарастающем напряжении на подгоняемом резисторе, содержащее измерительный мост, цепь анодирования, блок измерения и управления, .выполненный на основе потенциометра, ось которого кинематически- связана с электродвигателем, увеличивающим напряжение на подгоняемом пленочном резисторе,

10

Указанное устройство обеспечивает анодирование пленочных резисторов из вентильных металлов при постоянной плотности тока для любых их типоразмеров 2.

15

Однако известное устройство имеет невысокьК) точность подгонки и невысокую надежность, а также огр.аниченноё быстродействие., обусловленные .механическим перемещением-отдельных

20 узлов устройства.

Цель изобретения - повышение точности и производительности подгонки.

Поставленная цель достигается тем, что в устройстве для подгонки

25 величины сопротивления пленочных резисторов из вентильных металлов, .содержащем цепь анодирования, включающую п.оследовательно соединенные катод, источник тока анодирования

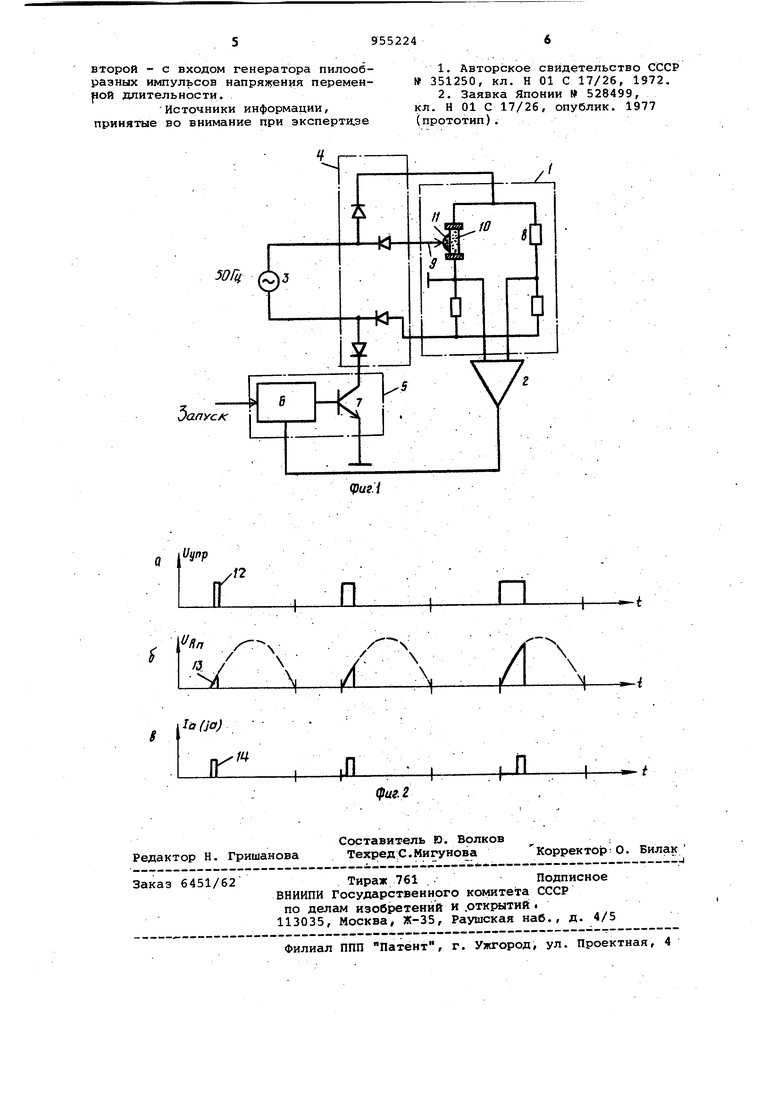

30 и регулятор режима анодртрованнл, измерительный мост, источник питания, BHxoi ми.соединенный с первой .диагонально измерительного моста, блок измерения и у1%равления, соединенный входами с второй диагональю измерительного моста, а выходом - с регулятором режима анодирования, ре гулятор режи.ма анодирования выполне в виде генератора пилообразных импульсов напряжения переменной длительности, -а источник питания выполнен в виде последовательно соединенных источника переменного напряжения и блока развязывающих диодов, причем первый выход блока развязывающих диодов с катодом, а второй - с входом генератора тилообразных импульсов напряжения .переменно длительности. На фиг. 1 представлена структурная схема устройства; на фиг. 2 эпюры напряжений и токов, поясняющие его работу. Устройство содержит измерительный мост 1, блок 2 измерения иуправ ления, соединенный с второй диато налью измерительного моста 1,. источнрка 3 питания, соединенный через . блок 4 развязывающих диодов с первой диагональю измерительного моста 1, регулятор 5 режима осаждения, состоя щий из блока 6 управления и транзисторного ключа 7. Измерительный мост 1 содержит эталонный резистор 8 и ка тод 9. . Устройство питается от синусоидал ного напряжения промышленной частоты один полупериод которого используется для питания измерительного моста 1, а другой - для формирования регулятором 5 режима анодирования пилообразных импульсов напряжения переме ной длительности. Блок 2 измерения и управления построен на основе, например, двух компараторов (не показан) , один из которых выдает сигна на блок б управления по достижении сопротивления 90-95% от требуемого, а другой при достижении номинала. Устройство работает следующим образом. .. Подгоняемый пленочный резистор 10 покрывается электролитом 11, уста навливается в измерительный мост 1. По команде оператора (вход Запуск регулятора режима осаждения) блок б управления начинает вырабатывать импульсы 12 (фиг. 2) управления, длительность которых постепенно увеличивается, а начало соответствует нулю синусоидального напряжения источника питания,. Пилообразные импульсы 13(Фиг. 2) напряжения формируются из синусоидал ного напряжения транзисторным ключом 7. Максимальная их длительность Ji/4. в результате через цепь анодирования, состоящей из источника тока анрдиров,ания, которым я,вляется второй выход блока 4 развязывающих /1ЙЬдов, подгоняемого пленочного резистора 10, электролита 11, катода 9 протекает некоторый импульс 14 тока, плотность которого не зависит от габаритов пленочного резистора . 10. Характерная особенность режима анодирования при подаче напряжения состоит в том, что необходимо постепенно увеличивать напряжение по мере роста окисной пленки. Поэтому импульсы 14 тока начинаются с момента, когда напряжение превышает ток напряжения предыдущего пилообразного импульса 13. По мере приближения к номиналу по сигналу с блока 2 измерения и управления прирост длительности импульсов 12 управления уменьшается для того, чтобы повысить точность подгонки. При достижении номинала этот же блок 2 изм,ерения и управления выдает команду на блок б управления для прекращения выработки импульсов 12 управления. Тем самым процесс подготовки прекращается. Технико-экономическая э.ффективность предлагаемого устройства обусловлена его простотой, отсутствием электромеханических компонентов, повышенной точностью подгонки, снижением скорости анодирования при приближении к номиналу, отсутствием подбора требуемого тока анодирования при подгонке i различных габаритов пленочйых резисторов на одной подложке . Формула изобретения Устройство для подгонки величины сопротивления пленочных резисторов из вентильных металлов, содержащее цепь анодирования, включающую последовательно соединенные катод,, источник тока анодирования и регулятор режима анодирования, измерительный мост, источник питания,, выходами соединенный с первой диагональю измерительного моста, блок измерения и управления, боединенный входами с второй диагональю измерительного моста, а выходом - с регулятором режима анодирования, отличающееся тем,, что, с целью повышения точности и производительности подгонки, регулятор режима анодирования выполнен в виде генератора пилообразных имп,ульсов напряжения переменной длительности, а источник питания выполнен в виде, последовательно соединенных источника переменного напряжения и блока развязывающих диодов, причем первый выход блока развязывающих диодов соединен с катодом, а

второй - с входом генератора пилообразных импульсов напряжения переменрой длительности.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 351250, кл. Н 01 С 17/26, 1972,

2.Заявка Японии 528499, кл. Н 01 С 17/26, опублик. 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подгонки в номинал сопротивления пленочных резисторов из вентильных металлов | 1981 |

|

SU1014049A1 |

| Устройство для токовой подгонкиТОНКОплЕНОчНыХ РЕзиСТОРОВ | 1979 |

|

SU834784A1 |

| Устройство для подгонки пленочных резисторов | 1983 |

|

SU1182583A1 |

| Устройство для подгонки микросхем | 1980 |

|

SU894808A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ | 1992 |

|

RU2032209C1 |

| Устройство для регулирования технологических параметров | 1980 |

|

SU959046A1 |

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ ЗАРЯДНОГО ТОКА КОНДЕНСАТОРА НАГРУЗКИ ПРИ ПОДКЛЮЧЕНИИ К СЕТИ ПЕРЕМЕННОГО ТОКА | 2015 |

|

RU2604883C1 |

| Устройство для токовой подгонки тонкопленочных резисторов | 1973 |

|

SU479039A1 |

| Устройство для подгонки пленочных резисторов | 1982 |

|

SU1092576A1 |

| Тяговый преобразователь постоянного напряжения в трехфазное переменное | 1989 |

|

SU1690137A1 |

Авторы

Даты

1982-08-30—Публикация

1981-03-13—Подача