Изобретение относится к области разработки новых катализаторов для селективного получения борниламина.

Известны катализаторы на основе Pd для получения смеси борнил- и изоборниламинов каталитическим гидрированием некоторых азотпроизводных камфоры (оксим камфоры, 2-иминокамфан) под давлением водорода в автоклаве 1. Получаемые при этом смеси соответствующих аминов содержат до 5 вес.% борниламина..Обладая большой основностью,борниламин находит преимущественное,по сравнению с изо-борниламином использование в качестве эффективного реагента для расщепления на энантиомеры рацемических смесей многих полупродуктов биоорганического и фармацевтического синтезов, например п-гидро,троповой кислоты 2). Поэтому из получаемой на основе камфоры смеси аминов наиболее ценным является борниламин. Таким образом, к числу основных недостатков указанных выше катализаторов (помимо их высокой стоимости) следует отнести низкую селективность по борниламину. Ближайшим к изобретению по технической сущности и достигаемому эффек ту является катализатор для получеНИН борниламина на основе переходного металла - PtOi 3.Известный катализатор получают путем термического разложения смеси HoPtCl, и NaNOj с последующей промывкой расплава водой до отрицательной реакции фильтрата на нитрат- и нитрит-, ионы.

о

В присутствии известного катали10затора гидрирование оксима камфо1« осуществляется при давлении водорода 1 атм и 20°С. При этом выход смеси аминов достигает 85%, считая на исходный оксим, или 70% в расчете на

15 камфору (выход оксима из камфоры обычно не превьтает 80%). Содержание в этой смеси борниламина находится на уровне 10%, что в пересчете на камфору составляет 7%.

20

Таким образом, катализатор, взятый в качестве прототипа и характеризующийся наиболее высокими для всех известных катализаторов показателями процесса синтеза борнилами25нов, обладает теми же основными недостатками: селективность по борниламину, составляющая лищь около 7%, и высокая стоимость.

С целью повышения селективности

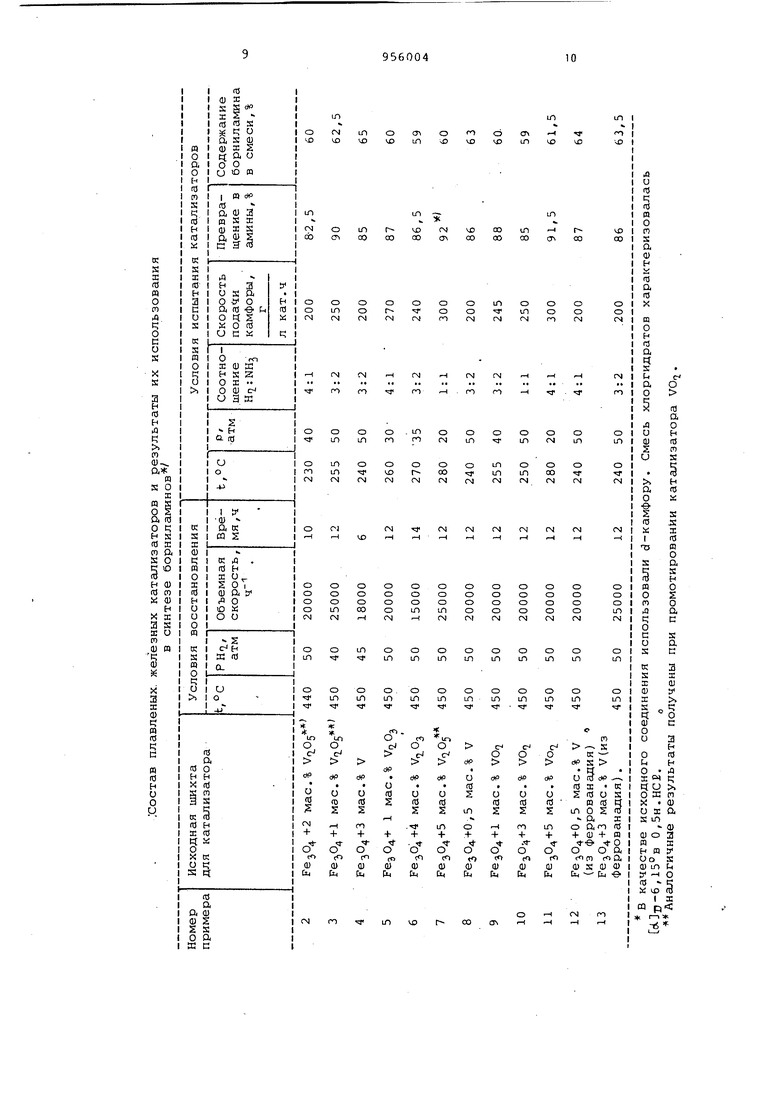

30 катализатора предложен катализатор для получения борниламнна на основе переходного металла, в качестве которого катализатор содержит железо и ванадий в виде сплава, полученного восстановлением шихты на основе магнитной окиси железа с промотором следующего состава, мас.%г промотор пятиокись ванадия или двуокись ванадия 1-5, или окись ванадия 1-4, или металлический ванадий или феррованадий 0,5-3,окись железа - остальное; и способ его приготовления путем сплавления магнитной окиси железа с промотором, дробления сплава и восстановления водородом при 440450 -С, давлении 40-50 атм, объемной скорости водорода 15000-25000 в течение 6-14 ч« Отличительными признаками изобретения являются содержание в катализаторе в качестве переходных металло железа и ванадия в виде сплава, полученного восстановлением шихты приведенного состава, и приготовление катализатора путем сплавления магнит ной окиси железа с промотором, дробления сплава, восстановления водородом при указанных выше условиях. В присутствии катализатора в диапазоне 240-280°С, давлении 20-50 ат соотношении , 1:1 4:1 к ско рости подачи камфоры 200-300 г/л кат выход аминов достигает 85-92% при се лективности по борниламину до 65%.Таким образом, выход борниламина на исходную камфору составляет 5560%, что почти на порядок,выше, чем у прототипа. Катализатор, согласно изобретению готовят сплавлением 0,5-5 мас.% пр мотирующей добавки с магнитной окис железа - ГезО4(до 100 мас.%) в печи сопротивления (температура приготов ления катализатора определяется -тем пературой плавления шихты). Введение меньшего количества промотирующей добавки сопровождается -понижением стабильности а повышение ее содерж ния за указанные пределы приводит к уменьшению селективности плавленого железного катализатора. Например, для V/jO при содержании промотора ниже 1 мас.% стабильность уменьшается на 15%, а при содержании VnOj7,5 маСо% селективность плавленого железного катализатора уменьшается на 10%. Полученный сплав дробят, Зерна катализатора (размер 2-3 мм при меньшем размере зерен резко возрастает сопротивление катализаторного слоя, при большем - имеют место диффузионные осложнения) восстанавливают водородом при повьшенной температуре и давлении (параметры восстановления подбирают таким образом чтобы обеспечить одновременно преврсццение окисного железа в металлическое при максимальной каталитичес кой поверхности). Пример, Катализатор г отовят сплавлением магнетита () полученного сожжением в газокислородном пламени железа марки Армко, с 5 мас.% пятиокиси ванадия (марки ос.ч.). Сплав дробят, зерна размером 2-3 мм восстанавливают водородом при Давлении 50 атм, температуре 450°С, объемной скорости по водороду 15000 ч в течение 12 ч. Восстановленный катализатор имеет поверхность 13 MVr и содержит 93% металлического железа, 4 вес.% ванадия, окислы железа и кислород, входящий в состав окислов ванадия - остальное. Навеску катализатора 77 г (40 мл) помеиают в проточный трубчатый реактор высокого давления. Аг инирэнанке проводят при давлении водородо-амг4иачной смеси (соотношение 3:2)- 50 атм, температуре 240°С, скорости подачи камфоры б г/ч (150 г/л кат.ч). 1олученный продукт с помощью соля;1ой кислоты разделяют на аминную (борнил-, изоборнилад1ин) и нейтральную (к-гмфан, борнеол, непрореагировавшая камфора) части. Соли аминов разлагают 30%-нымраствором NaOH, выделившиеся экстрагируют серным эфиром. Общий выход аминов на пропущенную камфО1:у составляет 86%. По данным ЯМР-спектроскопии смесь содержала 65% бо1)ниламина ( jvjnn- 2,90 м.д.) и 35% кзсборниламина. ( . 2 , 53 м.д.). Из полученной смеси аминов борнилаг-шн выделяли в виде хлоргидрата перекристаллизацией из 0,5 Н.НС2 4. Приме р 2. Катализатор готовят сплавлением (аналогично примеру 1) шихты, состоящей из 980 г магнитной окиси железа и 20 г О. Восстановление зерен полученного сплава производят водородом при давлении 50 атм, температуре 440°С, o5ъe v-нoй скорости по водороду 20000 ч в те чение 10 ч. Полученный катализатор содержит 94% металлического железа и 1,5% ванадия, окислы железа и кислород, входящий в состав окислов ванадия - остальное. /ЦЛИнирование камфоры в прис-утствии этого катализатора осуществляют при 230С, давлении 40 атм, cfKopocTJ; подачи камфоры 200 г/л кат.ч„ при соотношении водород: а№миак 4:1. Выход борниламинов в этих условиях (смесь борнил- и изоборниламина) составляет 82,5%, в которых содержание борниламина (по данным ЯМР-спектроскопии) достигает 60%. Примерз, Катализатор готовят сплавлением шихты, состоящей из 990 г магнитной окиси железа и 10 г V.Oj.. Полученный сплав восстанавливают водородом при давлении 40 атм. температуре 450°С, объемной скорост водорода 25000 в течение 12 ч. Полученный катализатор содержит 95% металлического железа, 0,8% ванадия окислы железа и кислород, входящий в окислы ванадия - остальное. Синтез аминов осуществляют при давлении 50 атм, температуре , скорости подачи камфоры 250 г/л кат и соотношении водород:аммиак-3:2, В этих условиях выход смеси борнилизоборниламина составляет -90%, счит на исходную камфору, при содержании в этой смеси борниламина {по данным ЯМР-спектроскопии 1 62,5%. П р и м е р 4. Катализатор готов сплавлением шихты, состоящей из 970 ГезО4 и 30 г металлического ванадия Восстановление сплава осуществляют при давлении 45 атм, температуре , объемной скорости по водороду 18000 чв течение б ч. Получен ный катализатор содержит 92% металлического железа, 4% вана,ция, окислы железа и кислород, входящий в состав окислов ванадия - остальное. Аминирование камфоры в присутстви этого катализатора проводят при давлении 50 атм, температуре 240°С, ско рости подачи камфоры 200 г/л кат,ч, соотношении водород: аммиак 3:2. В указанных условиях превращение камфоры за проход в амины составляет 85% при содержании борниламина в сме си 65%. П р и м е р 5. Катализатор готовят сплавлением щихты, состоящей из 990 г FejO и 10 г . Восстановление полученного сплава проводят пр давлении 50 атм, температуре 450°С, объемной скорости по водороду 20000 в течение 12 ч. Полученный катализатор содержит 94% металлического хселеза, 1,0% ванадия, окислы железа кислород, входящий в состав окислов ванадия - остальное., Аминирование камфоры в присутстви этого катализатора осуществляют при давлении 30 атм, температуре 260°С, скорости подачи камфоры 270 г/л кат соотношении водород:аммиак 4:1. При этом выход смеси аминов составляет 87% при содержании в этой смеси борниламина - 60%. П р и м е р 6. Катализатор готовя сплавлением шихты, состоящей из 960 Fea,O4 и 40 г . Восстановление полученного сплава проводят при давлении 50 атм, температуре .450°С, объ емной скорости по водороду 15000 ч в дечение 14 ч. Полученный катализатор состоит из 94% металлического же леза, 3,7% ванадия, окислы железа и кислород, входящий в состав окислов ванадия - остальное. Аминирование камфоры в присутствии этого катализатора осуществляют при давлении 35 атм, температуре , скорости подачи камфоры 240 г/л кат.ч, соотношении водород: аммиак 3:2. Выход смеси аминов при этом достигает 86,5% при содержании в этой смеси 59% борниламина. Пример7. Катализатор готовят сплавлением шихты, состоящей из 950 г Fe.jO и 50 г . Восстановление полученного сплава проводят при давлении 50 атм, температуре 450°С, объемной скорости по водороду 25000 в течение 12 ч. Полученный катализатор содержит 93% металлического железа, 3,9% ванадия, окислы железа и кислород, входящий в состав окислов ванадия - остальное. Аминирование камфоры в присутствии этого катализатора осуществляют при давлении 20 атм, температуре 280°С, скорости подачи камфоры 300 г/л кат.ч, соотношении водород: аммиак 1:1 При этом выход смеси аминов составляет 92% при содержании в ней борниламина 60%. Приме р8. Катализатор готовят сплавлением шихты, состоящей из 995 г Гез04 и 5 г металлического ванадия. Восстановление полученного сплава осуществляют при давлении 50 атм, температуре , объемной скорости по водороду 20000 ч в течение 12 ч. Полученный катализатор содержит 95% металлического железа, 0,7% ванадия, окислы железа и кислород, входящий в состав окислов ванадия - остальное. Аминирование камфоры в присутствии этого катализатора осуществляют при давлении 50 атм, температуре 240°С, скорости подачи камфори 200 г/л кат.ч, соотношении водород:аммиак 3:2. Выход смеси аминов при этом достигает 86% при содержании в этой смеси борниламина 63%. П р и м е р 9. Катализатор готовят сплавлением шихты,состоящей из 990 г магнитной окиси железа и 10 г VO. Восстановление зерен катализаторного сплава водородом производят при давлении 50 атм, температуре 450-С, объемной скорости по водороду 20000 чв течение 12 ч. Полученный катализатор содержит 93% металлического железа, 0,85% ванадия, окислы железа и кислород, входящий в состав окислов ванадия - остальное. Аминирование в присутствии этого катализатора осуществляют при давлении 40 атм, температуре 255С, скорости подачи камфоры 245 г/л кат.ч, при соотнощении водород :аммиак 3 : 2.. В этих условиях выход смеси аминов составляет 88% при содержании в этой смеси борниламина (по данным ЯМРспектроскопии) 60%. Приме р 10. Катализатор готовят сплавлением шихты, состоящей из 970 г FegO и 30 г VOij. Восстановление полученного сплава проводят при давлении 50 атм, температуре 450°С, объемной скорости по водороду 20000 ч в течение 12 ч. Полученный катализатор содержит 94% металличес. кого железа, 2,5% ванадия, окислы железа и кислород, входящий в состав окислов ванадия остальное. Аминирование камфо{Ж1 в присутствии этого катализатора осуществляют при давлении 50 атм, температуре 250°С, скорости подачи камфоры 250 г/л кат.ч, соотношении водород: аммиак 1:1. При этом выход смеси ам нов составляет 85% при содержании в этой смеси борниламина 59%. .Приме р 11. Катализатор гото вят сплавлением шихты, состоящей из 950 г магнитной окиси железа и 50 г VOrj. Восстановление, полученного спла .ва проводят при давлении 50 атм, тем пературе 450°С, объемной скорости по водороду 20000 ч- в течение 12 ч. Полученный катализатор содержит 93% металлического железа, 4,2% ванадия окислы железа и кислород, входящий в состав окислов ванадия - остальное Аминирование камфоры в присутстви этого катализатора осуществляют при давлении 20 атм, температуре 280°С, скорости подачи камфоры 300 г/л кат соотношении водород:аммиак 4:1. При этом выход смеси аминов составляет 91,5% при содержании в ней борнилами на 61 ,5%. Пример 12. Катализатор готовят сплавлением шихты, состоящей из 995 г и 5 г металлического ванадия (из феррованадия). Восстановление полученного сплава проводят пр давлении 50 атм, температуре 450°С, объемной скорости по водороду 20000 ч в течение 12 ч. Полученный катализатор содержит 95% металлического железа, 0,7% ванадия, окислы железа и кислород, входящий в состав окислов ванадия - остальное. Аминирование камфоры в присутствии этого катализатора осуществляют при авлении 50 атм, температуре 240°С, скорости подачи камфоры 200 г/л кат ,4, соотношении водород:аммиак 4:1, В этих условиях выход смеси борнил- и изоборниламина составляет 87% при соержании в этой смеси 64% борниламина. П р и м е р 13. Катализатор отовят сплавлением шихты, состоящей из 970 г магнитной окиси железа и 30 г металлического ванадия (из феррованадия). Восстановление полученного сплава осуществляют при давлении 50 атм, температуре 450°С, объемной скорости по водороду 25000 ч в течение 12 ч. Полученный катализатор содержит 92% металлического железа, 4% ванадия, окислы железа.и кислород, входящий в состав окислов ванадия остальное. Аминирование камфоры в присутствии этого катализатора проводят при дав-лении 50 атм, температуре 240°С, скорости подачи камфоры 200 г/л кат,, ч, соотношении водород:аммиак 3:2. При этом выход смеси аминов достигает 86% при содержании в этой смеси 63,)% борниламина. Состав плавленых железных ката лизаторов и результаты их использования в синтезе борниламинов приведены в таблице. Катализаторы, приведенные в примерах 1 и 12 описания изобретения были испытаны в процессе длительного аминирования камфор.. Первый из них (ГезО4 4 5 мас % ) проработал непрерывно 500 ч, второй (Fe20.+ ;fO,5 мас,% V, из феррованадия) 200 ч. При этом они до самого конца испытания сохраняли неизменными свою первоначальную активность и селектив ность. Никаких сведений о стабильнос ти платинового катализатора в прототипе не содержится. Однако можно пред положить (на основании опыта использ вания катализаторов подобного типа), что срок работы платинового катализатора не превышает 20-30 ч (10-15 последовательных перегрузок автоклав Формула изобретения 1, Катализатор для получения борниламина на основе переходного метал ла, отличающийся тем, что с целью повышения селективности катализатора, в качестве переходного металла он содержит железо и ванадий в виде сплава, полученного восстановлением шихты на основе магнитной окиси железа с промотором следующего состава, мас.%: промотор - пятиокись ванадия или двуокись ванадия 1-5, или окись ванадия 1-4, или металлический ванадий или феррованадий 0,5-3, окись железа - остальное. 2, Способ приготовления катализатора для получения борниламина по п. 1, отличающийся тем, что магнитную окись железа сплавляют с промотором, сплав подвергают дроблению и восстановлению водородом при температуре 440-450°С, давлении 4050 атм, объемной скорости водорода 15000-25000 ч- в течение 6-14 ч. Источники информации, принятые во внимание при экспертизе 1.J. Chem. Soc. 1963,6078-9. I. Кауе, J. Linsk A new synthesis of isofornylamines . 2.Ber, 87,217, 1954 F. Nerdel, L. Fischer Untersuchungen in der Reihe der Hydratropaeaure. 3.J. Chem. Soc, B, 687, 1971. D.V. Banthorpe, D.G.Morris, C.A.Bunton Deamination of endo-and exo- Bornylamines and Related Reactions (прототип). 4.J Chem. Soc 1927,930 J. Ctoodson Separation of d-Neofornyla- mine from d-Bornylamine.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения борниламинов | 1979 |

|

SU810671A1 |

| Способ получения пиперидина | 1977 |

|

SU715576A1 |

| Способ приготовления катализатора для синтеза алкиламинов | 1983 |

|

SU1187867A1 |

| Способ получения пирролидина и его производных | 1985 |

|

SU1404507A1 |

| Способ получения метанола и иных одновременно с ним получающихся органических веществ | 1926 |

|

SU15257A1 |

| Способ получения N,N-диметилалкиламинов | 1988 |

|

SU1558891A1 |

| Способ приготовления железного катализатора для синтеза аммиака | 1937 |

|

SU52802A1 |

| Способ получения алкиламинов | 1960 |

|

SU133889A1 |

| Способ получения органических соединений путем каталитического восстановления окислов углерода | 1927 |

|

SU13145A1 |

| Способ получения метанола и иных органических соединений | 1926 |

|

SU5914A1 |

Авторы

Даты

1982-09-07—Публикация

1979-04-24—Подача