-Изобретение относится к способам приготовления.катализаторов для синтеза алкиламинов из оксида углерода, водорода и аммиака. Целью изобретения является получение катализатора с повышенной селективностью и стабильностью за .счет использования в качестве исходно то компонента природного магнетитово суперконцентрата определенного соста ва, . Пример 1. Катализатор .гото вят сплавлением 100 мае.ч.. Лебединского магнетитового суперконцентрат Fe-0, состав которого представлен в табл. 1, с промотирующими добавками 0,836 мае.ч. оксида алюминия (0,164 мае.ч. содержится в суперконцентрате) и 2 мае.ч. карбоната бария. Сплав дробят, зерна, размером 2-3 мм, восстанавливают водородом при. давлении 50 атм, температуре 450°С, объемной скорости по водо роду. 20000 ч в течение 12 ч. Восстановленньй катализатор содержит, мас.%: металлическое железо 96,0; оксид бария ВаО 2,1; оксид алюминия А120з 1,3; сумма прочих ингр диентов 0,6. Синтез алкиламинов осуществляют в проточном трубчатом реакторе высо кого давления со стационарным слоем катализатора (загрузка 77 г -40мл) Синтез начинают при 170°С и постепенно в течение опыта (660 ч) поднимают температуру до185°С,достига таким образом постоянства степени превращения синтез-газа за проход. Давление синтез-газа 120 атм,его объе ная скорость 1000 . Исходный синтез-газ имеет состав СО:Н.ЫН 1:4:2. Выход безводного жидкого при 25С продукта синтеза составляет 98 г (46,5% от теории) на 1 м превращенного газа. Жидкий продукт син теза с помощью соляной кислоты разделяют на. аминную, содержащую алкил амины,, и нейтральную, содержащую алканы и алканолы, части. Солянокислые соли алкиламинов разлагают 30%-ным раствором NaOH, вьщеливщиеся при этом аМины экстрагируют не-болъшими порциями серного эфира. Се лективность по алкиламинам выше в безводном жидком продукте составляет 47,5 мас.%, в том числе. 88 от.% первичных алкиламинов. Выход алканолов 7,5 г (7,7 мас.%). Пример 2. Катализатор готовят сплавлением 100 мае.ч. Лебединского магнетитового суперконцентрата , имеющегосостав, указанный в табл. 1, с промотирующими добавками 1мае.ч. пентоксида ванадия и 1,1 мае.ч. карбоната бария ВаСОз. Последующие операции по приготовлению катализатора проводят согласно методике, указанной в примере 1. Полученньй восстановленный катализатор содержит,, мас.%: металлическое железо 96,7; пентокеид ванадия 1,3; оксид бария 1,1; сумма прочих ингредиентов 0,9. Навеску катализатора (стационарный слой) 77 г (40 мл) помещают в проточный трубчатый реактор высокого давления. Синтез ведут в течение 670 ч при 170-185С, давление синтез-газа 120 атм,его объемная екорость 1000 ч . Состав исходного синтезгаза СО:Н2 :ЫНз 1:4:2. Выход безводного, жидкого при 25 С продукта синтеза составляет 97 г (47% от теории) на 1 м превращенного газа. Выделение алкиламинов проводят по методике примера 1. Селективность по алкиламинам С2 и выще в безводном жидком продукте составляет 50 мас.%, в том числе 85 от.% первичных алкиламинов. Выход алканолов 7,0 г (7,2 мае.%). Пример 3. Катализатор готовят сплавлением 100 мае.ч. Оленегорского магнетитового суперконцентрата FegO, имеющего состав, указанный в табл. 1, с промотирующими добавками 0,811 мае.ч. оксида алюминия и 2мае.ч. карбоната бария. Последующие операции по приготовлению катализатора проводят согласно методике, указанной в примере 1. После восстановления катализатор содержит, мас.%: металлическое железо 96,0; оксид бария 2,1; оксид алюминия 1,3; сумма прочих ингредиентов 0,6 . Навеску катализатора (стационарный слой) 77 г -(40 мл) помещают в проточный трубчатый реактор высокого давления. Синтез ведут в течение 700 ч при 170-185 С, давление синтезгаза 120 атм,его объемная скорость 1000 ч . Состав иеходного газа СО:Н2:ННз 1:4:2, Вькод безводного жидкого при 25С продукта синтеза

31187

составляет 105 г (50,5%от теории) на 1 м- превращенного синтез-газа. Выделение алкиламинов проводят по етодике, указанной в примере 1. Селективность по алкиламинам , 5 и выше в безводном жидком продукте составляет 49 мас.%, в том числе 88 от.% по первичным алкиламинам. Выход алканолов 9 г (8,6 мас.%).

. П р и м е р 4. Катализатор гото- О вят сплавлением 100 мае.ч. Костоукгаского магнетитового суперконцентрата состава, указанного в табл. 1, с 0,845 мае.ч. оксида алюминия и 2 мае.ч. карбонатабария. t5 риготовление катализатора осуществяют согласно методике, указанной в примере 1. После восстановления катализатор содержит, мас.%: металлическое железо 95,9; оксид алюминия 20 1,3; оксид бария 2,1; сумма прочих ингредиентов 0,7.

Навеску ка-тализатора 77 г (40 мл) помещают в проточный трубчатый реактор высокого давления. .Синтез 25 ведут в течение 685 ч при 170-185°С, авление синтез-газа 120 атм, его объемная скорость 1000 . Состав исходного синтез-газа COtH :4:2 . Выход безводного жидкого при 25С ЗО продукта синтеза составляет 101 г (48,5% от теории) на 1 м превращенного газа. Выделение алкиламинов проводят по методике, указанной в примере 1. Селективность по алкил- , аминам С4-С2 и выше в безводном жидком продукте составляет 50,5 riac.%, в том числе 87 от.% первичные алкиламины. Выход ал канолов 7,5 г (7,4 мас.%).40

Пример 5. Катализатор готовят сплавлением Лебединского магнетитового суперконцентрата FejO 100 мае.ч. с промотирующими добавками 4,836 мае.ч. оксида алюминия (или 45 5 мае.ч. с учетом 0,164 мае.ч. еодержащегоея в еуперконцентрате) и 7,5 мае.ч. оксида бария. Последующие операции по приготовлению катализа- тора проводят согласно методике, 50 указанной в примере 1, Полученный воеетановленный катализатор еодержит, мае.%: металличеекое железо 84,7; оксид алюминия 5,0; оксид бария 8,8; сумма прочих ингредиентов 0,6. 55

Навеску катализатора (стационарный слой) 77 г (40 мл) помещают в проточный трубчатый реактор высокого

Ь74

давления. Синтез ведут в течение 690 ч в интервале температур 170185 С, давление синтез-газа 120 атм, его объемная скорость 1000 ч . Состав исходного синтез-газа 1:4:2. Выход безводного жидкого при 25С продукта синтеза составляет . 100 г (48,0% от теории) на 1 м превращенного газа. Выделение алкиламинов проводят по методике, указанной в примере 1. Селективноеть по алкиламинам С4- С и выше в безводном жидком продукте соетавляет 40 мае . %, в том числе 89 от.% первичные алкиламины. Выход алканолов 8,0 г (8 мас.%.) .

Пример 6 (для сравнения). Катализатор готовят сплавлением тонко измельченного магнитного материала, полученного ежиганием преесованного -карбонильного железа особой чистоты (ос.ч. 13-2, ТУ 6-09-300-78) 10 мае. ч. е промотирующими добавками: 1 мае. ч. океида алюминия и 2 мае.ч. карбоната бария. Поеледуюище операции по приготовлению катализатора проводят еоглаено методике, указанной в примере 1. Полученный воеетановленный катализатор содержит, мас.%: металлическое железо 96,3; оксид алюминия 1,3; оксид бария 2,1; сумма прочих ингредиентов 0,3.

Навеску катализатора (стационарный слой) 77 г (40 мл) помещают в проточный трубчатый реактор выеокого давления. Синтез ведут в течение 550 ч в интервале температур 170185°С, давление еинтез-газа 120 атм, его объемная скорость 1000 ч . Состав синтез-газа CO:H2:NHj 1:4:2. Выход безводного жидкого при 25°С продукта синтеза 68 г (32,7% от теории) на 1 м превращенного газа. Выделение алкиламинов проводят по методике, указанной в примере 1. Селективноеть по алкиламинам и вьщ1е в безводном жидком продукте еинтеза еоставляет 50 мае.%, в том числе 85 от.% первичные алмиламины. алкайолов 4 г (5,9 мае.%).

Пример 7. Катализатор готовят еплавлением Лебединского магнетитового еуперконцентрата ГвзО 100 мае.ч. е промотирующими добавками: 1 мае.ч. пентокеида.ванадия и 0;75 мае.ч. океида бария ВаО. Последующие операции по приготовленшо катализатора проводят согласно методике, указанной в примере 1. По лученный катализатор содержит, мае,,%: металлическое железо 96,7; пентоксид ванадия 1,3; .оксид бария 1,1; сумма прочих ингредиентов 0,9. Катализатор испытывают в условиях примера 2. Результаты испытания: селективность по алкиламинам. , и выше 50 мас.%, в том числе 85 от.% первичных алкиламинов. Выход алканолов 7 г .(7,2 мас.%). Пример 8. Катализатор гото вят сплавлением Лебединского магнетитового суперконцентрата Feg 0 100 мае.ч. с пронотирующими добавка ми 5 мас.% -пентоксида ванадия 5 мае.ч. карбоната бария ВаСО . Последующие операции по приготовлен катализатора проводят согласно мето дике, указанной в примере 1. Полученный восстановленный катализатор содержит, мас.%: металлическое желе зо 88,4; пентоксид ванадия 6,1; оксид, бария 4,7; сумма прочих ингре диентов 0,8. Навеску катализатора (стационарный слой) 77 г (40 мл) помещают в проточный трубчатый реактор высоког давления. Синтез ведут в течение 680 ч при 170-185с, давление синте газа 120 атм, его объемная скорость 1000 .Состав исходного синтезгаза СО:Н2 :МНз 1:4:2., Выход без вод ного жидкого при 25°С продукта синтеза составляет 99 г (47,5% от теории) на 1 м превращенного газа. Выделение алкиламинов проводят по методике примера 1. Селективность по алкиламинам-С -С2J и выше в безводном продукте составляет 51 мас.% в том числе 86 от.% первичных алмил аминов. Выход алканолов 6,9 г (7 мас.%). Пример 9. Катализатор гото вят сплавлением Олёнегорского магне титового суперконцентрата 100 мае.ч. с промотиругощими. добавками: 2,5 мае.ч. пентоксида ванадия YgOj- и 1,88 мае.ч. ВаО. Последующие операции по-приготовлению катализатора проводят согласно методике, указанной в примере 1. Полученный восстановленный катализатор содержит, мас.%: металлическое железо УЗ,4, пентоксид ванадия 3,2; оксид бария 2,5; сумма прочих ингредиентов 0,9. Навеску катализатора (стацио.нарный слой) 77 г (40 мл) помещают в проточный трубчатый реактор высокого давления. Синтез ведут в течение 695 ч при 170-185С, давление синтез-газа 120 атм, его объемная екороеть 1000 . Состав исходного синтезгаза СО:Н2 :NHj -1:4:2. Выход безводного жидкого при 25°С продукта синтеза составляет 102 г (49% от теории) на 1 м превращенного газа. Выделение алкиламинов проводят по методике примера 1. Селективность по алкиламинам и выше в безводном жидком продукте составляет 49,5-мае.%, в том числе 88 от.% первичных алкиламинов. Выход алканолов 7,9 г (7,7 мае.%). Пример 10. Катализатор готовят сплавлением Костомукшского магнетитового суперконцентрата 100 мае.ч. с промотирующими добавками 3,345 мае.ч. океида алюминия и 7 мае.ч. карбоната бария. Приготовление катализатора оеуществляют согласно методике, указанной в примере 1. После восстановлениякатализатор содержит, мае.%: металличеекое железо 88,4; оксид алюминия 4,3; оксид бария 6,7; сумма прочих ингредиентов 0,6. . Навеску катализатора (стационарный слой) 77 г (40 мл) помещают в проточньй трубчатый реактор высокого давления. Синтез ведут в течение 675 ч при 170-185°С, давление синтезгаза 120 атм, его объемная скорость 1000 . Состав безводного жидкого при 25 С продукта синтеза составляет 97,5 г (47% от теории) на 1 м превращенного газа. Вьщеление алкиламинов проводят по методике примера 1. Селективность по алкиламинам С4.-С и вьппе в безводном жидком продукте составляет 50 мас.%, в том числе 86,5 от.% первичных алкиламинов. Выход алканолов 8,9 (8,4 мас.%). Состав исходной шихты плавленых железных катализаторов и результаты их испытаний в синтезе алкиламинов из окиси углерода, водорода и аммиака приведены в табл. 2.

7. 11878678

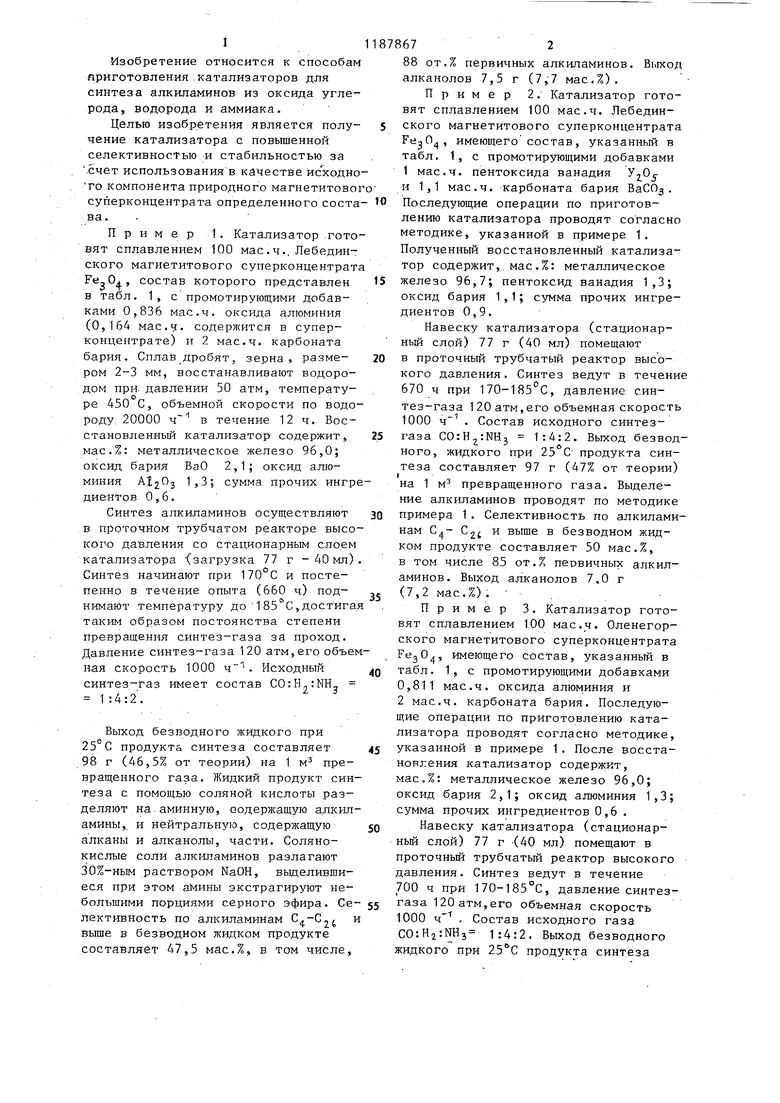

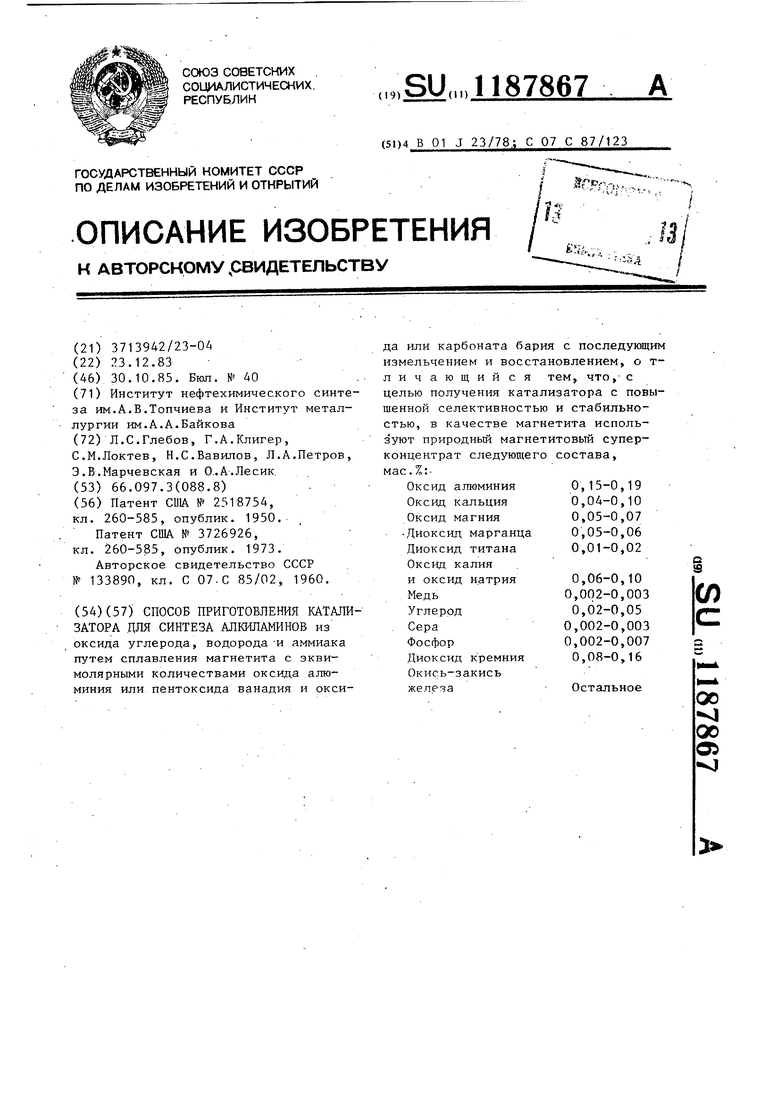

Состав прородных обогащенных магнетитовых суперконцентратов н магнетита из карбонильного железа ОСЧ 13-2 (м.ч.)

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диметилалкиламинов | 1985 |

|

SU1528771A1 |

| Способ получения пирролидина и его производных | 1985 |

|

SU1404507A1 |

| Способ получения N,N-диметилалкиламинов | 1988 |

|

SU1558891A1 |

| Способ получения N-алкилпиперидинов | 1990 |

|

SU1747447A1 |

| Катализатор для селективного гидрирования диоксида углерода с получением метанола | 2023 |

|

RU2804195C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С, СПИРТОВ С-С, ИХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ ДРУГ С ДРУГОМ В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2017 |

|

RU2658832C1 |

| Катализатор и способ осуществления реакции Фишера-Тропша с его использованием | 2015 |

|

RU2614420C1 |

| Катализатор для окисления этилена в этиленоксид | 1987 |

|

SU1831369A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРЯНОГО КАТАЛИЗАТОРА, СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА И СПОСОБ АКТИВАЦИИ СЕРЕБРЯНОГО КАТАЛИЗАТОРА | 1994 |

|

RU2133642C1 |

| ПОЛУЧЕНИЕ ЭТАНОЛА ИЗ УКСУСНОЙ КИСЛОТЫ С ИСПОЛЬЗОВАНИЕМ КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2009 |

|

RU2491269C2 |

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АЛКИЛАМИНОВ из оксида углерода, водорода -и аммиака путем сплавления магнетита с эквимолярными количествами оксида алюминия или пентоксида ванадия и оксида или карбоната бария с последующим измельчением и восстановлением, о тличающийся тем, что,- с целью получения катализатора с повышенной селективностью и стабильностью, в качестве магнетита используют природный магнетитовый суперконцентрат следующего состава, мас.%:Оксид алюминия 0,15-0,19 Оксид кальция 0,04-0,10 Оксид магния 0,05-0,07 Диоксид марганца 0,05-0,06 Диоксид титана 0,01-0,02 Оксид калия с S 0,06-0,10 и оксид натрия (Л Медь 0,002-0,003 Углерод 0,02-0,05 с Сера 0,002-0,003 Фосфор 0,002-0,007 Диоксид кремния 0,08-0,16 Окись-закись железаОстальное 00 00 Од

0,070

О.,098

0,646

0,628 ей 99,354 99,372

0,020

0,207 99,791

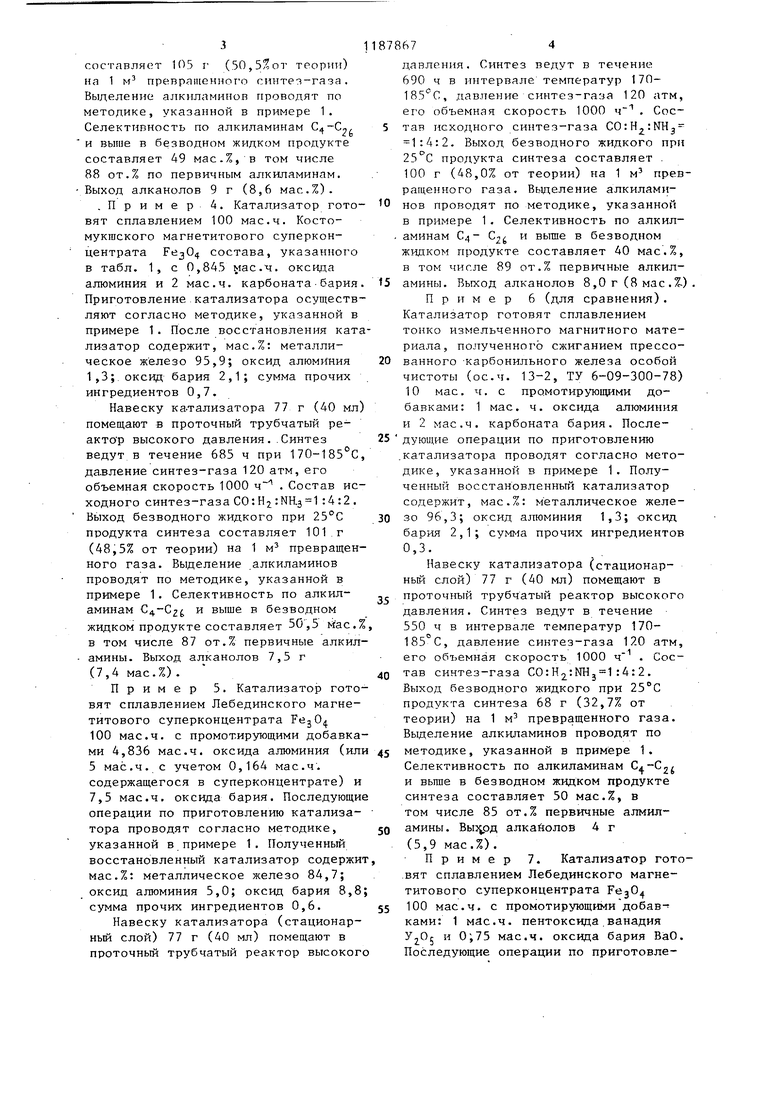

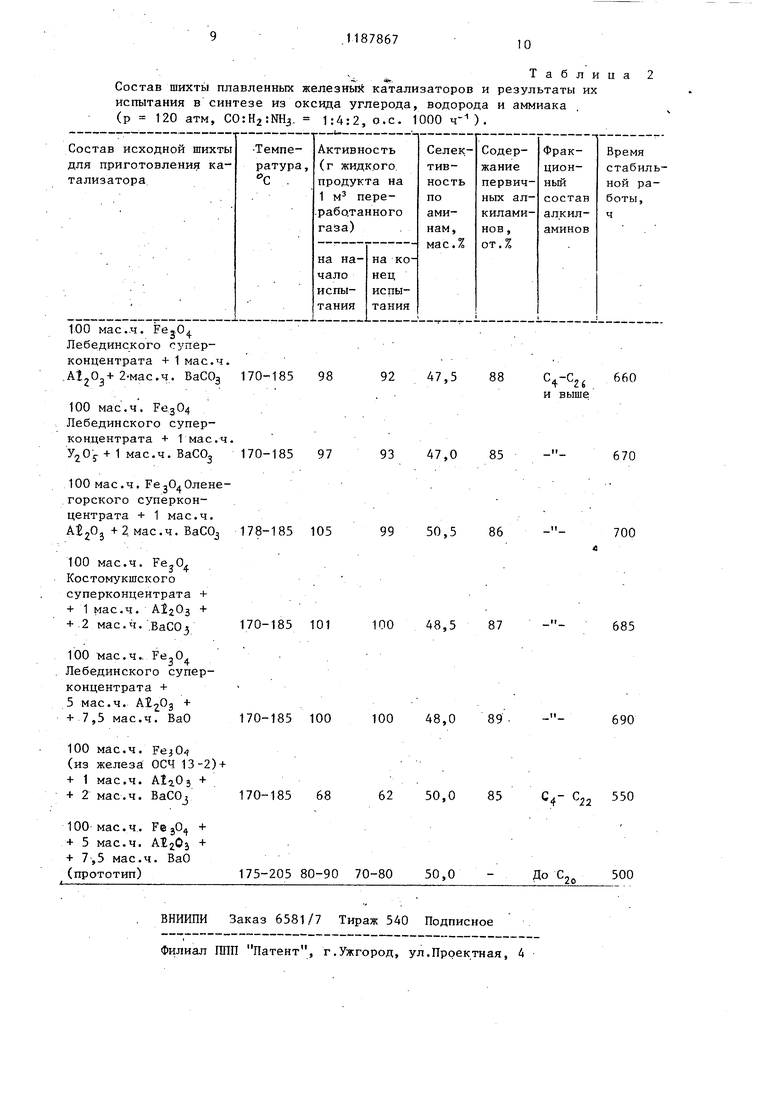

Состав шихты плавленных железный катализаторов и результаты их испытания в синтезе из оксида углерода, водорода и аммиака (р 120 атм, CO:H2:NH3. 1:4:2, о.с. ioOO ) .

100 мае..4. FsjO Лебединского суперконцентрата + 1 мае.ч.

,А1-Оз+ 2мас.ч.

ВаСО,

100 мае.ч. Рез04 Лебединского суперконцентрата + 1 мае.ч.

+ 1 мае.ч. ВаСО,

ТЗяПГ)

100 мае. ч, Fe О Оленегорекого суперконцентрата + 1 мае.ч. , +2 мае.ч. BaCOj

100 мае.ч. Костомукшского суперконцентрата + + 1 мае.ч. + + 2 мае.ч. .ВаСОз

100 мае.ч.. Лебединекого суперконцентрата + 5 мае.ч. +7,5 мае.ч. ВаО

100 мае.ч.

(из железа ОСЧ 13-2)+

+ 1 мае.ч. А1гОз +

. .Т а б л и U а 2

88

660

1- 2 . и выше

47,0

85

670

50,5 86

700

48,5 87

685

48,0 89.

690

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Лесопилка | 1924 |

|

SU1950A1 |

| Патент США № 3726926, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ получения высших алкиламинов | 1960 |

|

SU133890A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-10-30—Публикация

1983-12-23—Подача