(5) СПОСОБ ПРЕССОВАНИЯ РАЗНОТОЛЦИННЫХ

1

Изобретение относится к области обработки металлов давлением, а точнее к области изготовления прессованных изделий.

Известен способ прессования разнотолщинных профилей, при котором заготовку продавливают через очко матрицы с равномерной скоростью истечения материала путем перераспределения объема заготовки 1.

Недостаток известного способа прессования разнотолщинных профилей заключается в том, что перераспределение объема происходит при прессовании через матрицу с наклонным рабочим торцом,что приводит к появлению дополнительных сил и скольжению прессуемого материала в сторону широкой щели канала матрицы, что в свою очередь приводит к разнице в габаритных размерах выходного и утяжинного концов профиля а следовательно, и к снижению выхода годного. ПРОФИЛЕЙ

Целью изобретения является повышение выхода годного путем уменьшения разни14Ы в геометрических размерах выходного и утяжинного концов.

Цель достигается тем, что по способу прессования разнотолщинных профилей , при котором заготовку продавливают через очко матрицы с равномерной скоростью истечения материала путем

IQ перераспределения объема заготовки, перераспределение объема заготовки осуществляют путем предварительной выборки материала на заготовке с переднего ее торца, эксцентрично оси

15 в зоне формирования наибольшего сечения профиля.

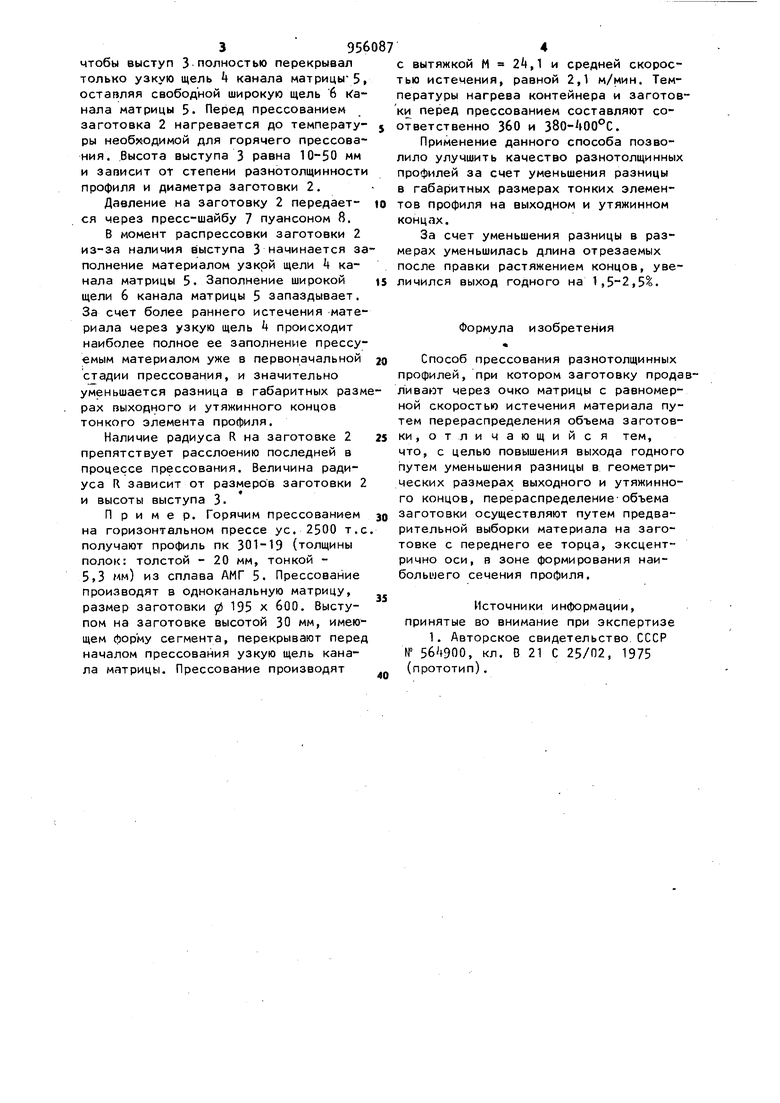

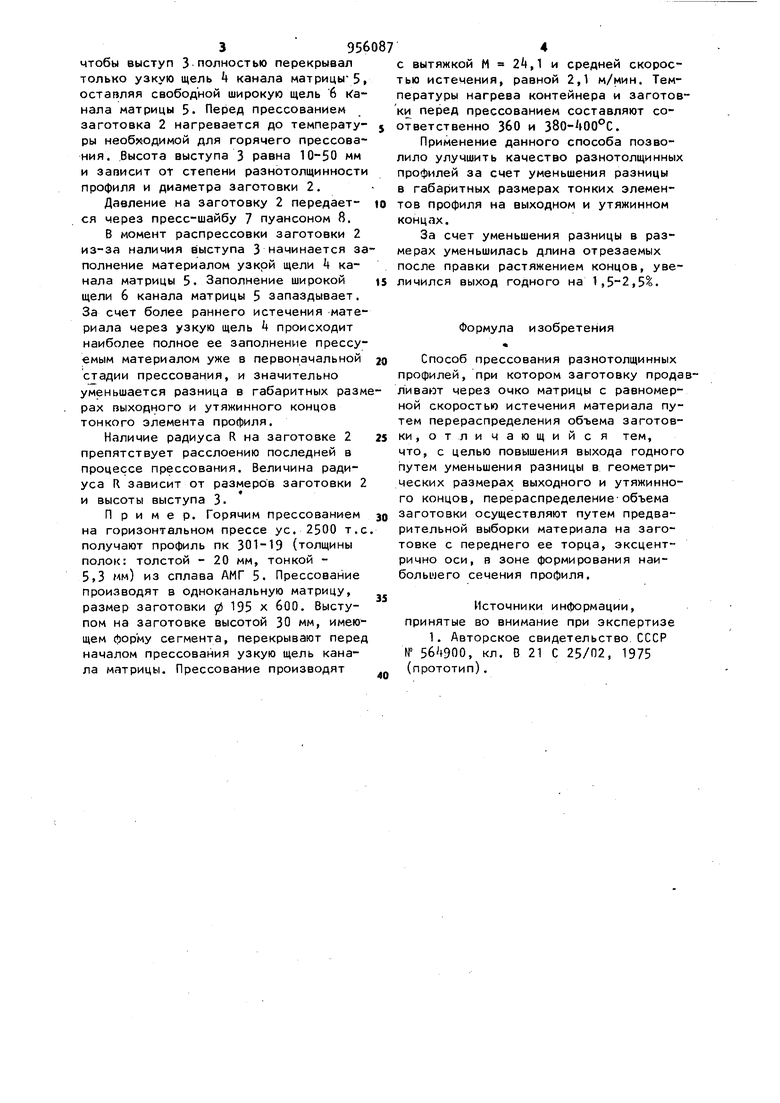

На фиг. 1 изображено устройство для осуществления предлагаемого способа; на фиг. 2 - разрез А-А на фиг.1.

20 Во втулку контейнера 1 помещают заготовку 2 с выступом 3. Выступ образован путем предварительной выборки металла ца заготовке 2. Затем заготовку 2 помещают в контейнер так.

3956

чтобы выступ 3 полностью перекрывал только узкую щель k канала матрицы5, оставляя свободной широкую щель 6 Канала матрицы 5. Перед прессованием заготовка 2 нагревается до температуры необходимой для горячего прессования. Высота выступа 3 равна 10-50 мм и зависит от степени разнотолщинности профиля и диаметра заготовки 2,

Давление на заготовку 2 передается через пресс-шайбу 7 пуансоном 8.

В момент распрессовки заготовки 2 из-за наличия выступа 3 начинается заполнение материалом узкой щели t канала матрицы 5. Заполнение широкой щели 6 канала матрицы 5 запаздывает. За счет более раннего истечения материала через узкую щель k происходит наиболее полное ее заполнение прессуемым материалом уже в первоначальной стадии прессования, и значительно уменьшается разница в габаритных размрах выходного и утяжинного концов тонкого элемента профиля.

Наличие радиуса R на заготовке 2 препятствует расслоению последней в процессе прессования. Величина радиуса R зависит от размеров заготовки 2 и высоты выступа 3.

Пример. Горячим прессованием на горизонтальном прессе ус. 2500 т.е получают профиль пк 301-19 (толщины полок: толстой - 20 мм, тонкой 5,3 мм) из сплава АМГ 5. Прессование производят в одноканальную матрицу, размер заготовки 0 195 х 600. Выступом на заготовке высотой 30 мм, имеющем форму сегмента, перекрывают перед началом прессования узкую щель канала матрицы. Прессование производят

с вытяжкой М 2,1 и средней скоростью истечения, равной 2,1 м/мин. Температуры нагрева контейнера и заготовки перед прессованием составляют соответственно 360 и .

Применение данного способа позволило улучшить качество разнотолщинных профилей за счет уменьшения разницы в габаритных размерах тонких элементов профиля на выходном и утяжинном концах.

За счет уменьшения разницы в размерах уменьшилась длина отрезаемых после правки растяжением концов, увеличился выход годного на 1,,5.

Формула изобретения

Способ прессования разнотолщинных профилей, при котором заготовку продаливают через очко матрицы с равномерной скоростью истечения материала путем перераспределения объема заготовки,отличающийся тем, что, с целью повышения выхода годного путем уменьшения разницы в геометрических размерах выходного и утяжинного концов, перераспределение-объема заготовки осуществляют путем предварительной выборки материала на заготовке с переднего ее торца, эксцентрично оси, в зоне формирования наибольшего сечения профиля.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство. СССР W , кл. В 21 С 25/П2, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| Матрица для прессования разнотолщин-НыХ пРОфилЕй | 1979 |

|

SU845932A1 |

| Многоканальная матрица для прессования со сваркой полых профилей | 1982 |

|

SU1162514A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| Технологическая шайба для прессования сталей и сплавов без прессостатка | 1978 |

|

SU778854A1 |

| Комбинированная матрица для прессования полых изделий | 1979 |

|

SU774661A1 |

| Матрица для экструдирования разнотолщинных профилей | 1977 |

|

SU642037A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

Авторы

Даты

1982-09-07—Публикация

1980-04-07—Подача