(54) МАТРИЦА ДЛЯ ПРЕССОВАНИЯ РАЗНОТОЛЩИННЫХ

ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования разнотолщинных профилей | 1980 |

|

SU956087A1 |

| Матрица для прессования профилей | 1979 |

|

SU829244A2 |

| Матрица для прессования профилей | 1976 |

|

SU615977A1 |

| Многоканальная матрица для прессования со сваркой полых профилей | 1982 |

|

SU1162514A1 |

| Комбинированная матрица для прессования полых изделий | 1979 |

|

SU774661A1 |

| Матрица для экструдирования разнотолщинных профилей | 1977 |

|

SU642037A1 |

| Втулка контейнера горизонтального пресса | 1989 |

|

SU1699674A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Матрица для прессования профилей | 1980 |

|

SU912316A1 |

| Многоочковая матрица для прессования изделий | 1991 |

|

SU1793982A3 |

1

Изобретение относится к обработке металлов давлением, а точн.ее к изготовлению прессованных изделий.

Известна матрица для прессования разнотолщинных профилей, выполненная в виде корпуса с профильным каналом и с переменной, уменьшающейся в направлении увеличения ширины канала высотой Й1.

В этой матрице весь рабочий торец матрицы выполнен наклонным в направлении уширения шели канала, и за счет этого появляются дополнительные силы, направленные в сторону широкой щели канала матрицы, что, в свою очередь, приводит к увеличению скорости истечения в широкую щель уже в первоначальный момент прессования, что приводит к разнице в габаритных размерах утяжного и выходного конца и, следовательно, к уменьшению выхода годного.

Цель изобретения - повышение выхода годного путем уменьшения разницы геометрических размеров профиля на выходном и утяжном концах.

Цель достигается тем, что переменная высота матрицы образована выполненными на ее рабочей поверхности ступенями, сопрягающимися между собой по наклонной к оси

обматрицы плоскости с углом наклона, не ходимым для отрыва пресс-остатка.

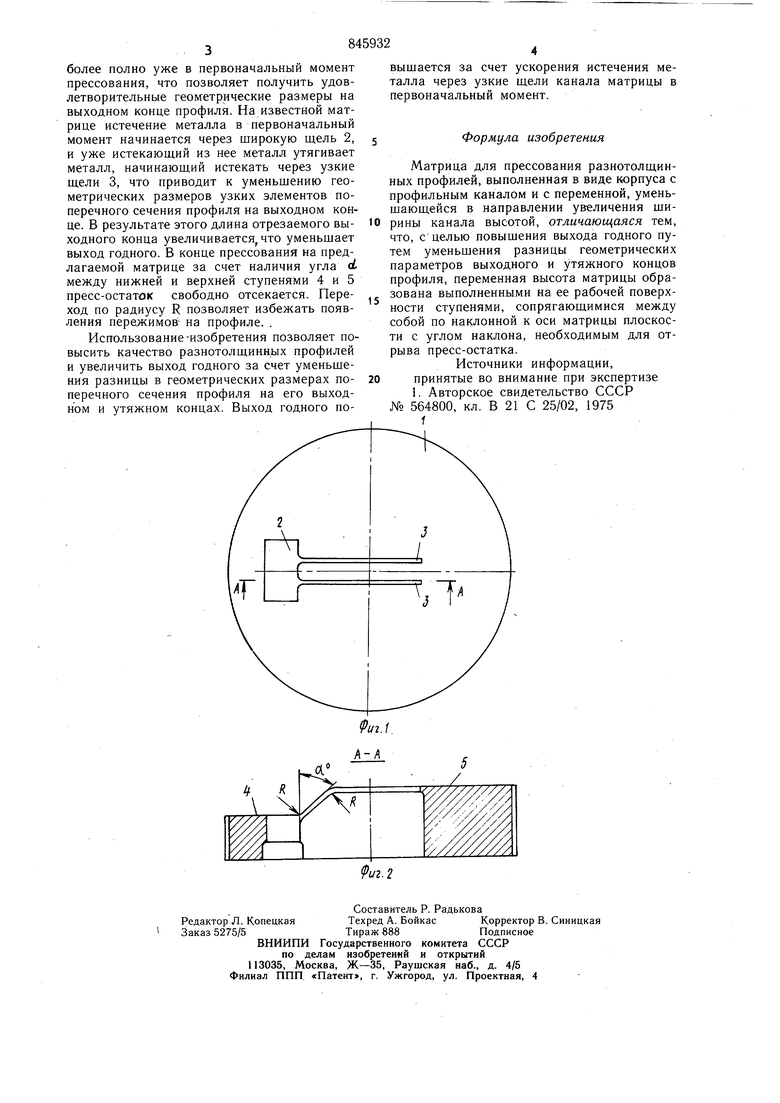

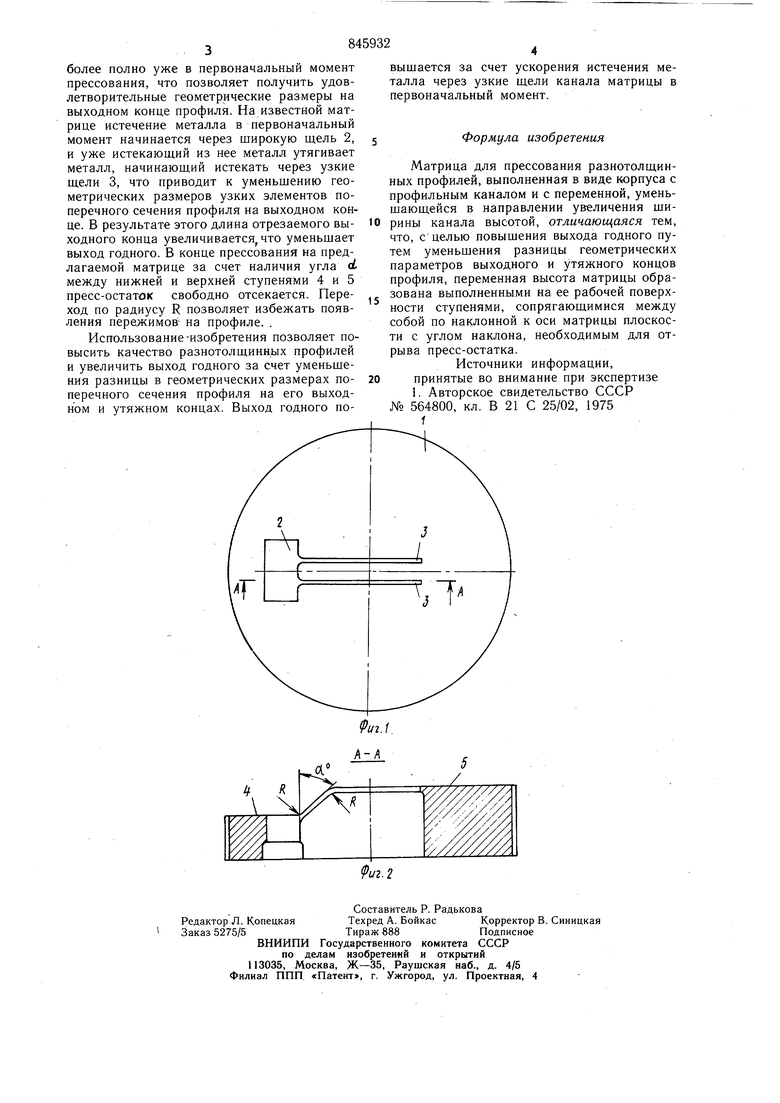

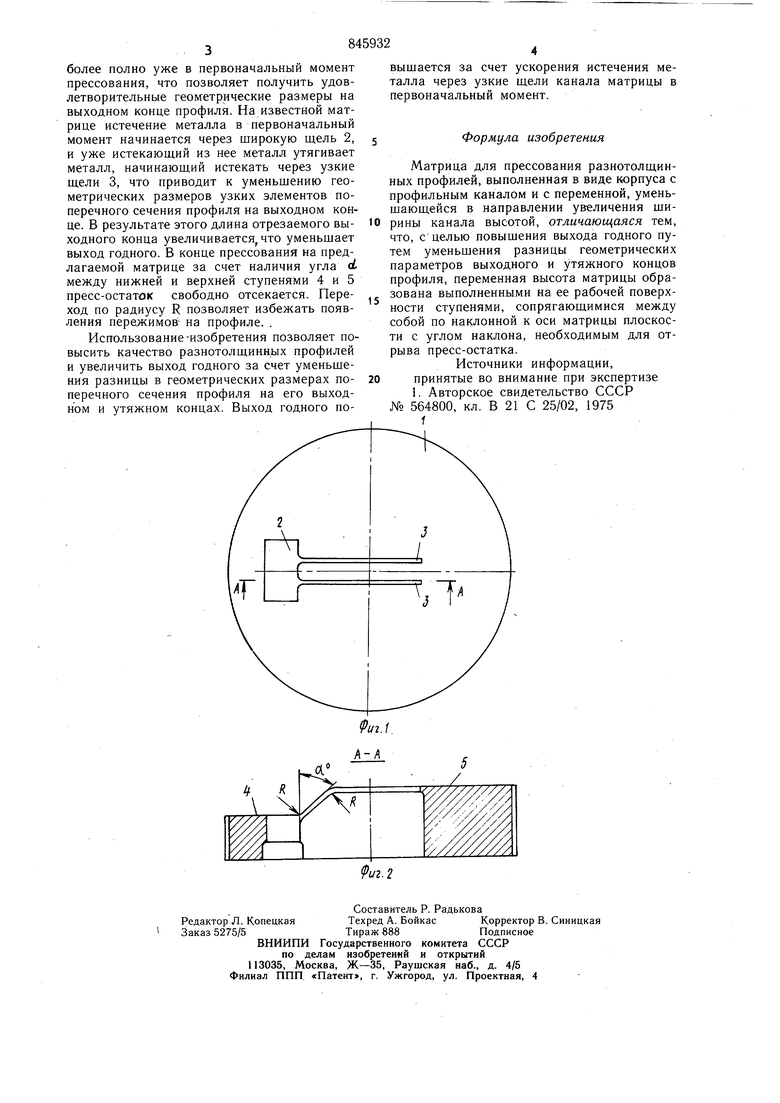

На фиг. 1 изображена матрица, вид с

ерху; на фиг. 2 - сечение А-А на фиг

На рабочем торце матрицы 1 для прес

соJ вания разнотолщинных профилей выпол ен

профильный канал с широкой щелью

узкими щелями 3. Рабочий торец матр

цы

1 выполнен ступенчатым, при этом на н жней ступени 4 расположена широкая Ц1 пь 3.

2, а на верхней ступени 5 - узкие щел1

10 Переход от нижней ступени 4 к верх ней

ступени 5 осуществлен по плоскости, наклоненной к вертикальной оси под уг. ом

at 15-60 и радиусом R.

Во время прессования в момент аспрессовки слитка начинается заполне

чие 5 металлом узких щелей 3 канала матрищ Это происходит за счет того, что в мом распрессовки слиток вступает в контак рабочими поясками узких изделий в nepi

ую ую да очередь. Истечение металла через широ „ щель 2 начинается только после того,- ко распрессованный металл заполняет поле между нижней и верхней ступенями 4 i

ла через узкие щели 3 последние заполняю

TCfi

Авторы

Даты

1981-07-15—Публикация

1979-05-16—Подача