(5) УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей | 1977 |

|

SU662213A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| МАШИНА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 1994 |

|

RU2071856C1 |

| Устройство для изготовления изделий обкатыванием | 1976 |

|

SU574255A2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1994 |

|

RU2077403C1 |

| Устройство для штамповки заготовок | 1974 |

|

SU496194A1 |

| Устройство для штамповки деталей | 1978 |

|

SU742000A2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ | 1991 |

|

RU2021059C1 |

| Устройство для штамповки | 1977 |

|

SU733802A1 |

| Устройство для штамповки заготовок обкатыванием | 1978 |

|

SU721188A1 |

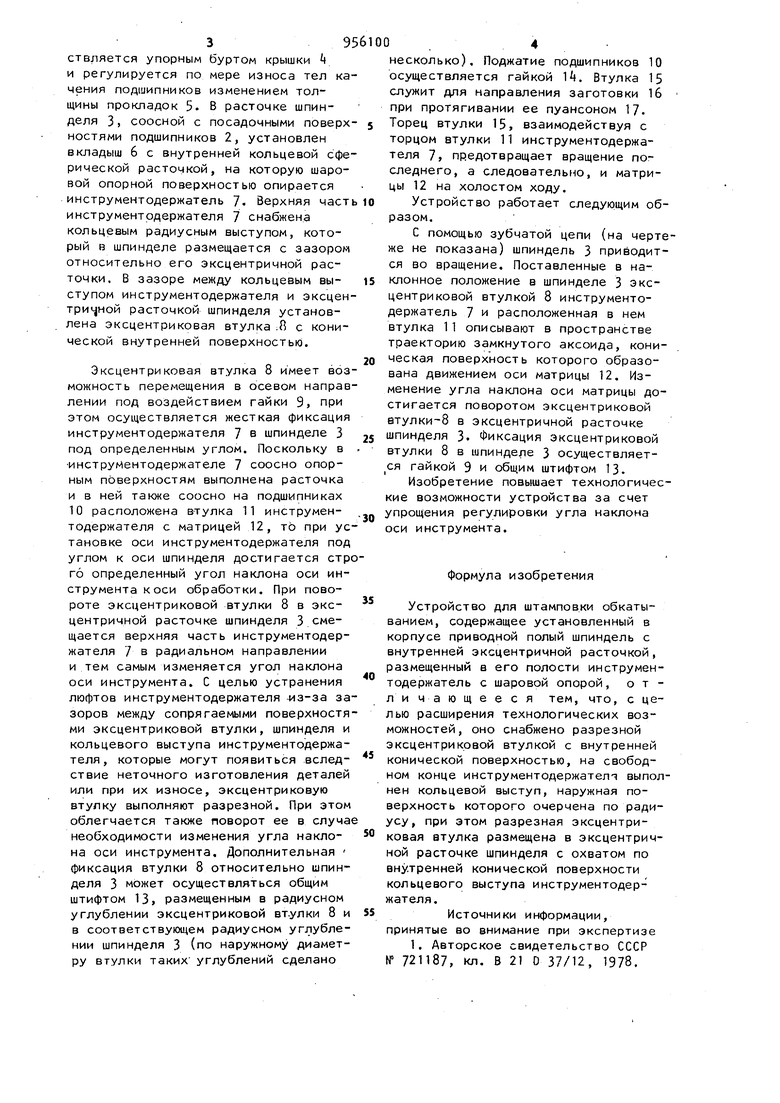

Изобретение относится к обработке металлов давлением, а именно к кузне но-прессовым машинам для штамповки методом обкатывания. Известно устройство для штамповки обкатыванием, содержащее установленный в корпусе полый приводной шпиндель с эксцентричной внутренней расточкой, размещенный в его полости ин струментодержатель с шаровой опорой, а также установленную в эксцентричной расточке шпинделя приводную эксцентриковую шестерню 1 . Недостатком этого устройства являются малые технологические возмсвкности из-за сложности регулировки угла инструментодержателя пр износе контактирующих поверхностей шестерен. Целью изобретения является расширение технологических возможностей устройства за счет упрощения регулировки угла наклона инструментодержателя. Цель достигается тем, что устройство для штамповки обкатыванием, содержащее установленный в корпусе полый приводной шпиндель с внутренней эксцентриковой расточкой и размещенный в его полости инструментодержатель с шаровой опорой, снабжено разрезной эксцентриковой втулкой с внутренней конической поверхностью, на свободной конце инструментодержателя выполнен кольцевой выступ, наружная поверхность которого очерчена по радиусу, при этом разрезная эксцентриковая втулка размещена в эксцентричной расточке шпинделя с охватом по внутренней конической поверхности кольцевого выступа инструментодержателя . На чертеже показано предлагаемое устройство Устройство содержит корпус 1, в котором на подшипниках 2 размещен шпиндель 3, снабженный зубчатым венцом. Поджатие подшипников 2 осуществяяется упорным буртом крышки и регулируется по мере износа тел качения подшипников изменением толщины прокладок 5. В расточке шпинделя 3, соосной с посадочными поверхностями подшипников 2, установлен вкладыш 6 с внутренней кольцевой сферической расточкой, на которую шаровой опорной поверхностью опирается инструментодержатель 7. Верхняя часть инструментрдержателя 7 снабжена кольцевым радиусным выступом, который в шпинделе размещается с зазором относительно его эксцентричной расточки, В зазоре между кольцевым выступом инструментодержателя и эксцентри ной расточкой шпинделя установлена эксцентриковая втулка 8 с конической внутренней поверхностью. Эксцентриковая втулка о имеет воз можность перемещения в осевом направ лении под воздействием гайки 9, при этом осуществляется жесткая фиксация инструментодержателя 7 в шпинделе 3 под определенным углом. Поскольку в инструМентодержателе 7 соосно опорным поверхностям выполнена расточка и в ней также соосно на подшипниках 10 расположена в-тулка 11 инструментодержателя с матрицей 12, то при ус тановке оси инструментодержателя под углом к оси шпинделя достигается стр го определенный угол наклона оси инструмента коси обработки. При повороте эксцентриковой втулки 8 в эксцентричной расточке шпинделя 3 смещается верхняя часть инструментодержателя 7 в радиальном направлении и тем самым изменяется угол наклона оси инструмента. С целью устранения люфтов инструментодержателя -из-за за зоров между сопрягаемыми поверхностя ми эксцентриковой втулки, шпинделя и кольцевого выступа инструменто)цержателя, которые могут появиться вследствие неточного изготовления деталей или при их износе, эксцентриковую втулку выполняют разрезной. При этом облегчается также поворот ее в случа необходимости изменения угла наклона оси инструмента. Дополнительная фиксация втулки 8 относительно шпинделя 3 может осуществляться общим штифтом 13, размещенным в радиусном углублении эксцентриковой вт.улки 8 и в соответствующем радиусном углублении шпинделя 3 (по наружному диаметру втулки таких углублений сделано несколько). Поджатие подшипников 10 осуществляется гайкой 14. Втулка 15 служит для направления заготовки 16 при протягивании ее пуансоном 17. Торец втулки 15, взаимодействуя с торцом втулки 11 инструментодержателя 7 предотвращает вращение последнего, а следовательно, и матрицы 12 на холостом ходу. Устройство работает следующим образом. С помощью зубчатой цепи (на чертеже не показана) шпиндель 3 приводится во вращение. Поставленные в наклонное положение в шпинделе 3 эксцентриковой втулкой 8 инструментодержатель 7 и расположенная в нем втулка 11 описывают в пространстве траекторию замкнутого аксоида, коническая поверхность которого образована движением оси матрицы 12. Изменение угла наклона оси матрицы достигается поворотом эксцентриковой атулки-8 в эксцентричной расточке шпинделя 3. Фиксация эксцентриковой втулки 8 в шпинделе 3 осуществляется гайкой 9 и общим штифтом 13. Изобретение повышает технологические возможности устройства за счет упрощения регулировки угла наклона оси инструмента. Формула изобретения Устройство для штамповки обкатыванием, содержащее установленный в корпусе приводной полый шпиндель с внутренней эксцентричной расточкой, размещенный в его полости инструментодержатель с шаровой опорой, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено разрезной эксцентриковой втулкой с внутренней конической поверхностью, на свободном конце инструментодержателт выполнен кольцевой выступ, наружная поверхность которого очерчена по радиусу, при этом разрезная эксцентриковая втулка размещена в эксцентричной расточке шпинделя с охватом по внутренней конической поверхности кольцевого выступа инструментодержателя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 721187, кл. В 21 О 37/12, 1978.

Авторы

Даты

1982-09-07—Публикация

1980-07-10—Подача