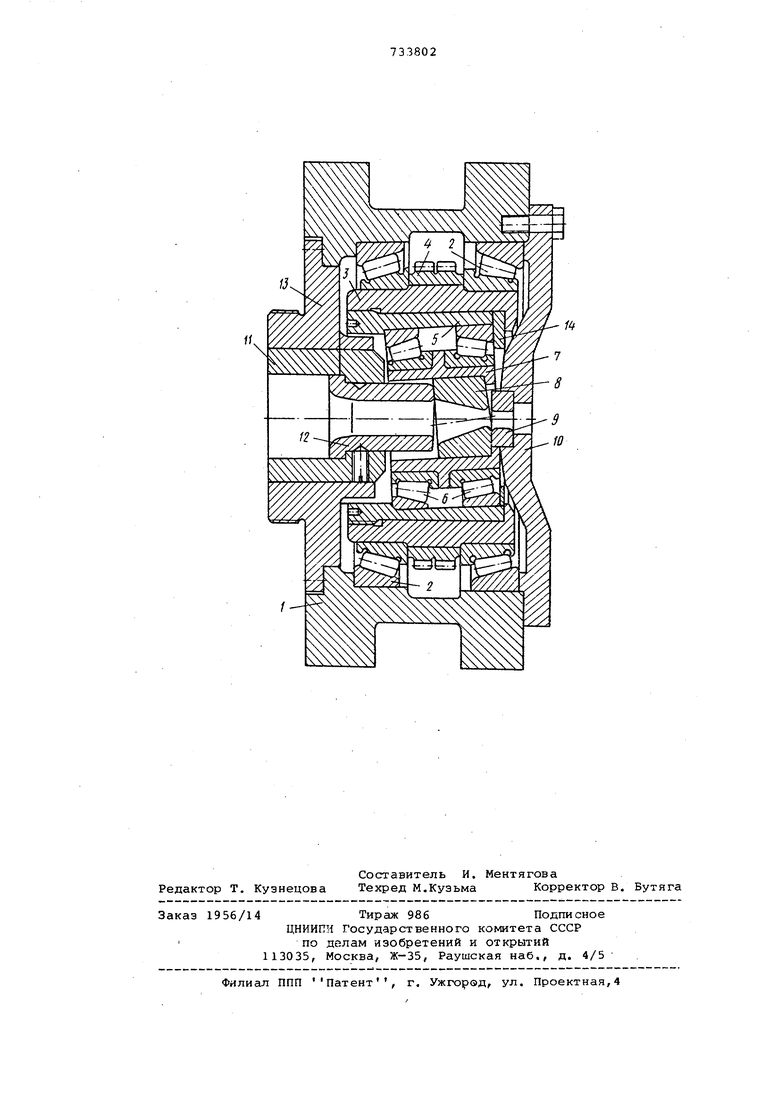

Изобретение относится к обработке металлов давлением, в частности, к конструкциям для изготовления изделий обкатыванием. Устройство для штамповки,, содерж шее корпус с расположенными в нем инструмечтодержателем с матрицей, имеющей обжимную и калибрующую части (1 . Недостатком устройства является то, что в нем невозможно обеспечить поэлементное исполнение инструмента и раздельную установку составляющих его секций (обжимную выполнить подвижной, а калибрующую-стационарной) В результате обработка имеет низкую точность, в особенности, при редуци ровании трубных изделий с малым отношением толщины стенки к диаметру, .склонных к потере устойчивости, что приводит к снижению точности об работки. Целью изобретения является повышение точности обработки. Для достижения цели устройство снабжено установленной на корпусе с возможностью регулировочного пере мещения несущей траверсой, выполнен ной в виде коромыс-ла, в центре коромысла соосно оси штамповки выполненное фасонное отверстие с цилиндрическим гнездом, обращенным к инструментодержате.шо обжимная и калибрующая части матрицы выполнены в виде отдельных секций, имеющих возможность взаимодействия торцовыми поверхностями, а калибрующая секция матрицы установлена в цилиндрическом гнезде траверсы. На чертеже изображено устройство для штамповки. В корпусе 1 на подшипниковой группе 2 установлен шпиндель 3 с зубчатым венцом 4 (приводная многорядная цепь для упрощения чертежа не показана). В наклонной цилиндрической расточке стакана 5 шпинделя на радиально-упорном подшипниковом узле 6 размещен инструментодержатель 7 с обжимной частью 8 матрицы, которая контактирует с калибрующей частью 9. Последняя установлена в обращенном к инструментодержаталю цилиндрическом гнезде центрального отверстия фасонной формы, выполненного в несущей траверсе 10, которая смонтирована с внешней выходной стороны корпуса. Для удержания редуцируемой заготовки на оси обработки от действия радиальной составляющей колебаний обжимной

части инструмента предусмотрена центрируюшая обойма 11 и направляющая втулка 12, установленные в ступице 13 выходной стороны корпуса. Наклонный, -торец стакана 5 шпинделя опирается на косую шайбу 14. Направляющая втулка 12 и калибрующая часть 9 матрицы имеют общую диаметральную ось. Угол конусности .опорной торцовой поверхности обжимной части 8 матрицы равен () , где б - угол наклона оси обжимной части к оси обработки.

Работает устройство следующим образом.

Посредством цепной зубчатой пере дачи шпиндель 3 приводится во вращательное движение. Далее по кинематической цепи, образованной ведущим резьбовым стаканом 5 и ведомым инструментодержателем 1, вращательное движение преобразуется в сложноколебательное планетарного вида. Инструмент одержат ель 7, получая низкочастотные колебания, непосредственно передает их обжимной части 8 матрицы, воздействующей на заготовку в очаге течения. Искажение выходящей из очага деформации поверхности изделий осциллируемой наводками при работе планетарного комплекса из-за поверхностей базирования, механообработки, сборки, общего мэнтажа, наличия свободных замыкающих звеньев и т.д. устраняется калибрующей частью 9 матрицы. Регулировка и выверка, обеспечивающая точно контролируемый размер калибрующего злемента, про.изводится путем радиального перемещения траверсы 10 в плоскости, перпендикулярной оси редуцируемой заготовки .

Использование изобретения позволи повысить точность обработки при той же себестоимости и трудоемкости изготовления, а также без особых капитальных затрат на реконструкцию существующего объекта.

Пример.

Использовалась штамп-установка с такими техническими характеристиками: мощность электродвигателя вращения шпинделя 5,5 квт; число оборотов электродвигателя - 980 об/мин; передаточное отношение привода вращения - 2,25; частота круговых колебаний обжимной чс1сти матрицы 435,5 кол/мин; угловая амплитуда колебаний (1-5)° , габаритные размэры подшипников шпинделя - 300 х 220 х X 51 (серия 7944), инструментодержателе - 160 х 90 х 46 (серия № 7518) .

Комплект быстросменных резьбовых стаканов 5 и опорных шайб 14 с косым торцом обеспечивал дискретную регулировку угла наклона обжимной части. 8 матрицы от О до 5. Обжимная часть, играющая роль предчистового калибра, изготавливалась из стали 30 X ГСА, калибрующая часть - из тведого сплава ВК8. После шлифовки, отжига, травления и подбивки головок протягивались трубы ст. 45 исходного размера 12x1,92 длиной 430 мм для изготовления цевки специальных пустотелых сверл,идущих на глубокое сверление изделий отрасли.Редуцирование . труб по известному варианту конструкции дает допуск наружного диаметра в пределах ± 0,18-0,25 мм, который не укладывается в гостовское поле допуска. Обработка труб разработанным устройством зафиксировала следующие .результаты: 85% замеров укладываются в допуск ±0,1 мм; 25%- в допуск 0,05 мм против допуска ± 0,15 мм по ГОСТу.

Кроме того, сокращается число переходов протягивания цеховой маршрутной технологии (с 4-х до 2-х 12 X 1,92 -8,5 X 1,,25 х 0,8). Результаты проведенных испытаний дают основание рекомендовать разработку к внедрению при редуцировании труб волочением на действующем сортаменте. Использование устройства в масштабах отрасли дает эффект 223000 руб. в год.

Формула изобретения Устройство для штамповки, содержащее корпус, с расположенным в нем инструментодержателем с матрицей, имеющей обжимную и калибрующую части отличающее ся тем, что, с целью повышения точности обработки оно снабжено установленной на корпусе с возможностью регулировочного перемещения несущей траверсой, выполненной в виде коромысла, в центре коромысла соосно оси штамповки выполнено фасонное отверстие с цилиндрическим гнездом, обращенным к инструментодержателю, обжимная и калибрующая части матрицы выполнены в виде отдельных секций, имеющих возможность взаимодействия торцовыми поверхно.стями, а калибрующая секция матрицы установлена в цилиндрическом гнезде траверсы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 382447, кл. В 21 С 3/00, от 26.11.71.

а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей | 1978 |

|

SU742000A2 |

| Устройство для штамповки деталей | 1977 |

|

SU662213A1 |

| СТАНОК ДЛЯ РАСКАТКИ ТРУБ | 2018 |

|

RU2702526C1 |

| Способ штамповки деталей с наклонным фланцем | 1983 |

|

SU1174125A1 |

| Устройство для редуцирования трубныхзАгОТОВОК | 1979 |

|

SU845996A1 |

| Инструмент для винтовой прокатки изделий | 1977 |

|

SU667297A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| Волока для волочения круглых профилей | 1976 |

|

SU597453A1 |

| Рабочий ротор евграфовича | 1975 |

|

SU656873A1 |

| ИНТЕРФЕЙС МЕЖДУ ЦАНГОВЫМ ПАТРОНОМ И АДАПТЕРОМ ДЛЯ ИНСТРУМЕНТА | 2018 |

|

RU2765029C2 |

Авторы

Даты

1980-05-15—Публикация

1977-12-21—Подача