1

Изобретение относитея к области обработки металлов давлением, в частности к устройствам для изготовления изделий обкатыванием.

Известно устройство для изготовления изделий обкатыванием, используемое преимущественно в области трубоволочильного производства. Это устройство содержит расположенный на основанни корпуса инструментодер}катель с шаровой опорной поверхностью, соединенный с эксцентриковыми валами привода колебательного движения. Инструментодержатель выполнен в виде смонтированного в опорах основания дискового колеса с кольцевой проточкой на боковой наружной поверхности, а эксцентриковые валы установлены на сферических подшипниках качения в кольцевой проточке дискового колеса 1.

Изделия, получаемые этим устройством, имеют низкую точность и качество из-за жестких требоваиий, предъявляемых к проектированию, изготовлеиию и сборке кинетических пар звеньев исполнительной цепи. Погрешности изготовления обусловлены несовнадением центров сферических опорных поверхностей, погрешностями базирования технологических илоскостей, закрепления, наладки, а также износом инструмента. Кроме того, одним инструментом можно получать изделия только одного конечного профиле-маркоразмера, что

резко ограничивает сортамент изготавливаемых устройством изделий.

Пелью изобретения является повышение точности, качества изделий и увеличение технологичееких возможиостей устройства путем расширения диапазона обрабатываемых изделий по форме, диаметру и длине.

Это достигается тем, что в уетро11стве для изготовления изделий обкатыванием корпус

снабжен соосно смонтированным на его основании вертикальным силовым гидроцилиидром, на полый плунжер которого опирается установленная в цилиндрической расточке ииструментодержателя с возможностью возвратпо-поступательного перемеш,ения каретка с деформируюш,им элементом, воздействующим на заготовку.

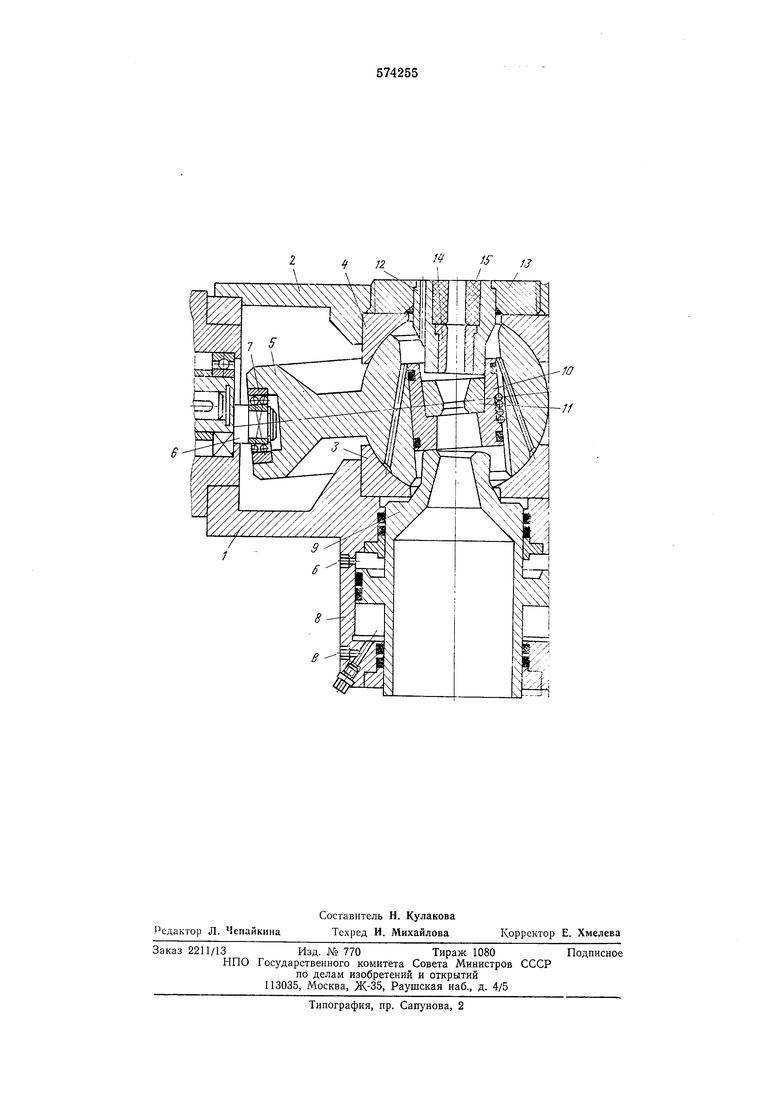

Па чертеже изображено устройство для изготовления изделий обкатыванием в разрезе.

Уетройство включает корпус 1 с крышкой 2, на сферических опорных подшипниках 3 и 4 которых установлен инструмеитодержатель 5. В кольцевой расточке инструментодержателя размещены приводные эксцептриковые валы 6 с самоустаиаплизаюпиь ми двурядными подшипниками качспия 7. Па основании корпуса соосно оси обработки смонтироваи силово) гидроцилиидр cS с полым для подвода захватного органа плунжером 9. В паклонной цилиндрической расточке ипструмептодержателя по скользящей посадке установлена каретка 10 с деформирующим элементом 11, воздействующим на обрабатываемую заготовку. Каретка 10 опирается на верхний торец полого плунжера 9. В крыщке 2 корпуса по оси обработки установлена обойма 12, поджимающая торцовой гайкой 13 крышки каретку 10. Сферический подщипник 3 скольжения поджимается к щаровой опорной поверхности инструмептодержателя 5 торцовой гайкой 13. Внутри обоймы 12 размещена сменная направляющая втулка 14, внутренний диаметр которой на 3-5% меньще диаметра исходной заготовки. В стенке обоймы 12 выполнен маслопровод, соединенный с системой принудительной подачи смазки в зону очага деформации. Для исключения вибраций и дрожания свободного конца заготовки перед направляющей втулкой установлено буферное кольцо 15, выполненное на основе эластомерного материала (нолнуретан, износостойкая резина).

Гидросистема устройства состоит из двух самостоятельных линий (па чертеже не показаны). Одна линия питает от насосной стапции маслопровод и создает гидростатическое давление смазки на входе в очаг деформации. Вторая линия обеспечивает реверсивное перемещение каретки с инструментом в цилиндрической расточке ипструментодержателя. Гидропривод линии включает насос, наполнительный бак, предохранительно-разгрузочный и распределительный клапаны, вентили, занирающие полости гидроцилиндра и магистральный трубопровод, нанорный и распределительный золотник с осевым пилотом, манометры. Подвод масла к гпдроцилиндру ироизводится через щтуцера отверстий Б и б. Переток масла из подпорщпевой полости в падпорщневую и обратно осуществляется распределительным золотником. Узел гидроцилиндра с замкнутой системой привода работает в режиме гидродомкрата с подвижным регулирующим упором 9, обеспечивающим бесступенчатое изменение величины осевого нагружения каретки инструментодержателя и ее регулируемое перемещение.

Работа устройства осуществляется следующим образом.

Масло из наполнительного бака подают через отверстие В в нижнюю полость гидроцилиндра 8 с плунжером 9, поднимая его до упора в каретку 10 инструментодержателя 5. Затем нагнетают масло через отверстие Б в верх пюю полость, создавая противодавление. Для получения изделий меньшего размера производят переток масла из подпоршневой полости в надпоршневую, смещая тем самым каретку вниз на заданную величину.

Подвижный регулируемый упор в виде плунжера 9 выбирает зазоры и люфты в кинематических парах сборки, компенсирует неточности изготовления, монтажа и наладки, выводит центр калибрующего участка инструмента на

центр обкатывания (точка пересечения оси наклонной расточки инструментодержателя и оси обработки). В результате повыщается точность и качество изготавливаемых изделий. На устаиовке можно выполнять различные

0 операции обработки металлов давлением: выдавливание, штамповку, глубокую вытяжку, волочение, обжим, протяжку с редуцированием. Использование изобретения позволяет повысить точность, качество получаемых изделий и увеличивает диапазон обрабатываемых изделий по форме, диаметру и длине.

Формула изобретения

0 Устройство для изготовления изделий обкатыванием по авт. св. ЛЬ 502684, отличающееся тем, что, с целью повышения точности, качества изделий и увеличения технологических возможностей путем расширения

5 диапазона обрабатываемых изделий по форме, диаметру и длине, корпус устройства снабжен смонтированным на его основании и соосно с ним силовым гидроцилиндром с полым плунжером, а также установленной на нем и расположенной в цилиндрической расточке инструментодержателя с возможностью возвратно-поступательного перемещения кареткой, а деформирующий элемент размещен на каретке.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Л 502684, кл. В 21D 37/12, 1974.

Xf /J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий | 1977 |

|

SU647040A1 |

| Машина для холодной обработки металлов | 1976 |

|

SU614860A1 |

| Устройство для штамповки заготовок обкатыванием | 1978 |

|

SU721188A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Устройство для штамповки | 1977 |

|

SU733802A1 |

| Машина для штамповки обкатыванием | 1989 |

|

SU1652017A1 |

| Устройство для штамповки обкатыванием | 1980 |

|

SU956100A1 |

| Гидросистема для управляемого перемещения станочных узлов | 1974 |

|

SU559808A1 |

Авторы

Даты

1977-09-30—Публикация

1976-04-19—Подача