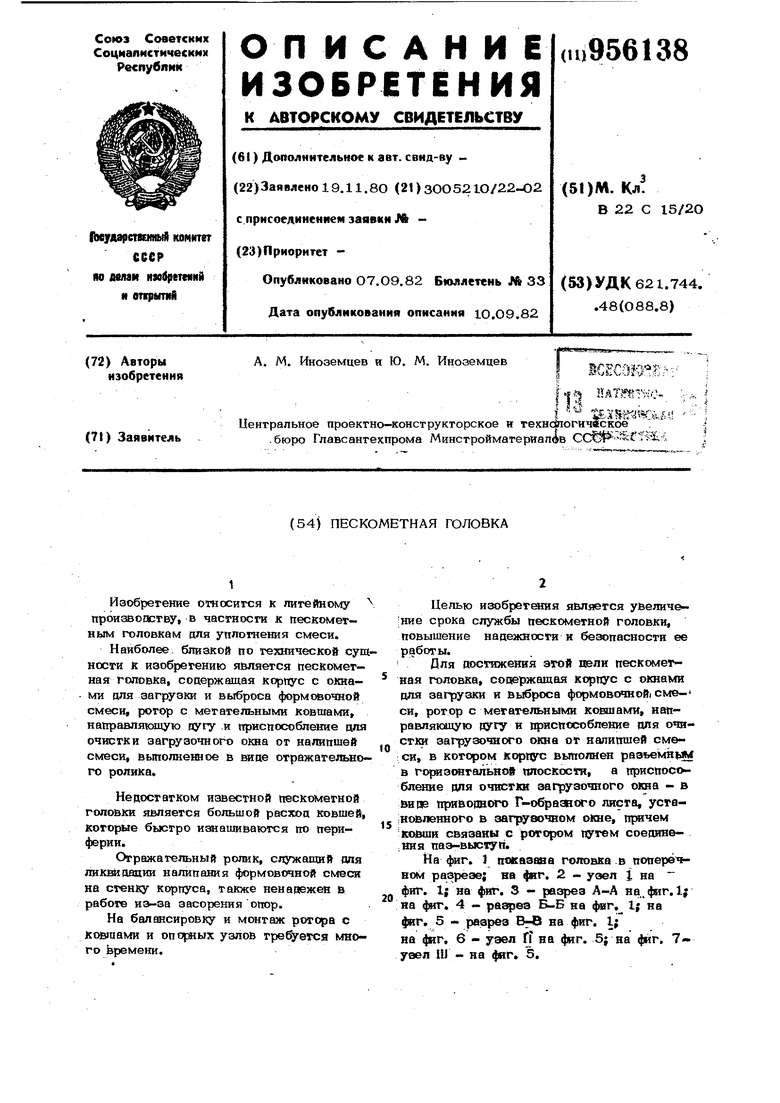

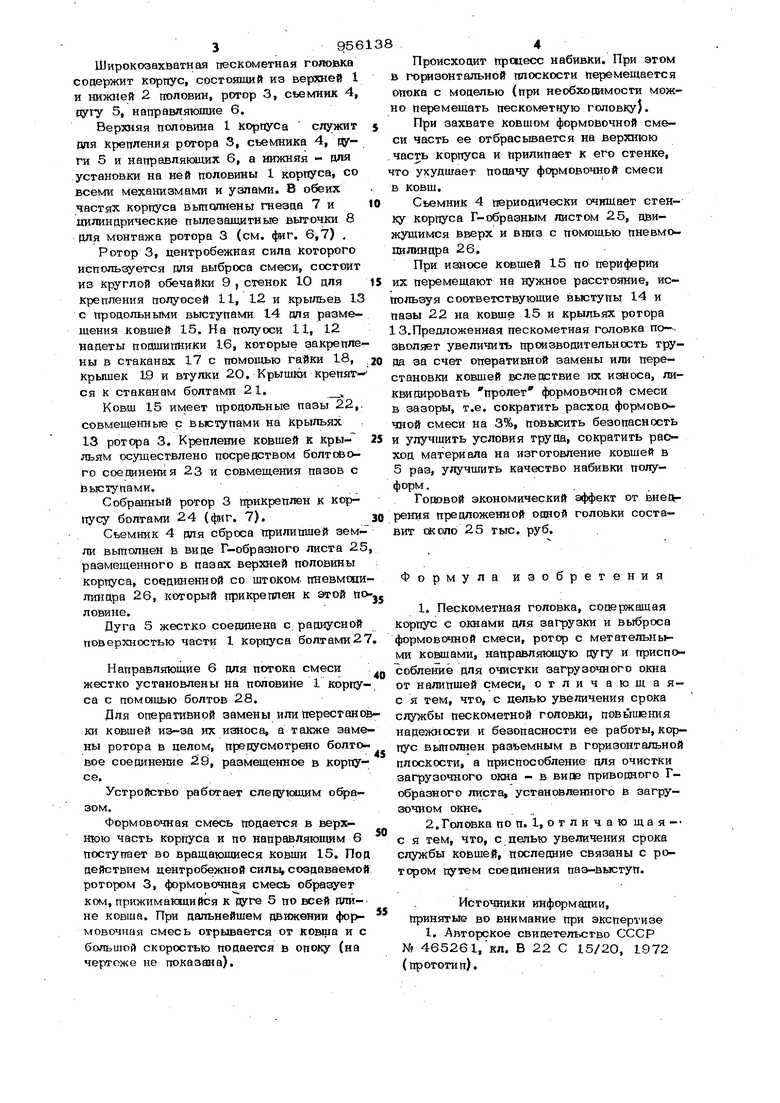

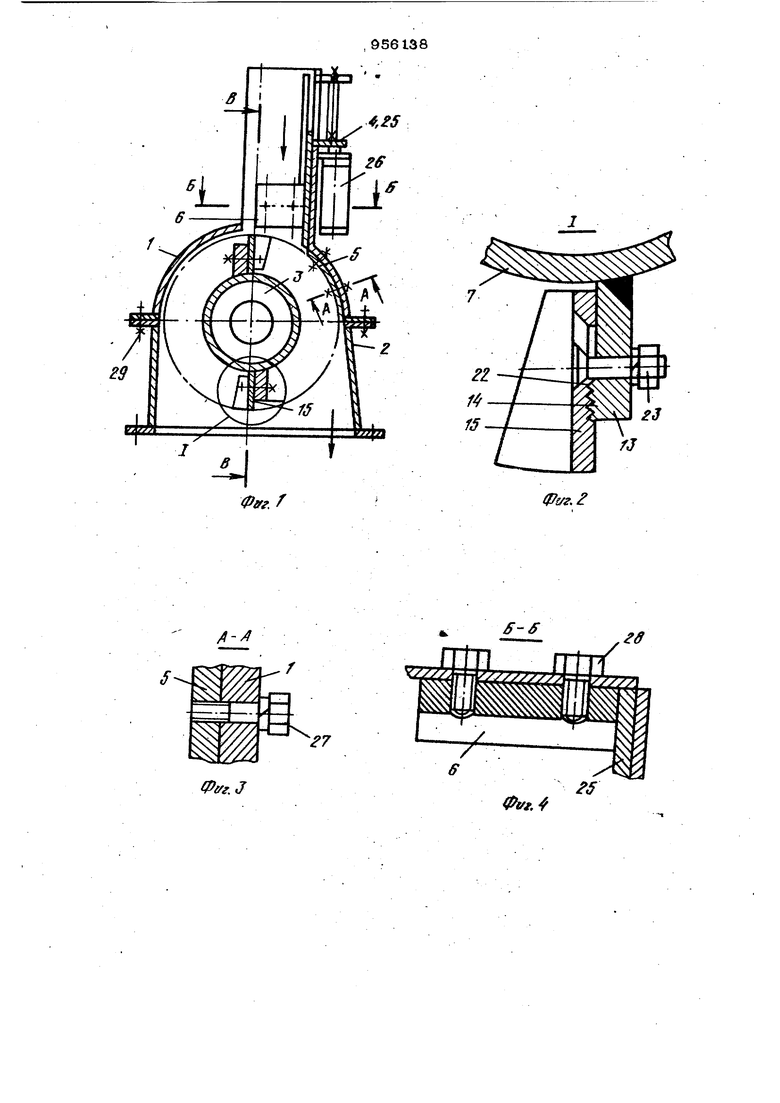

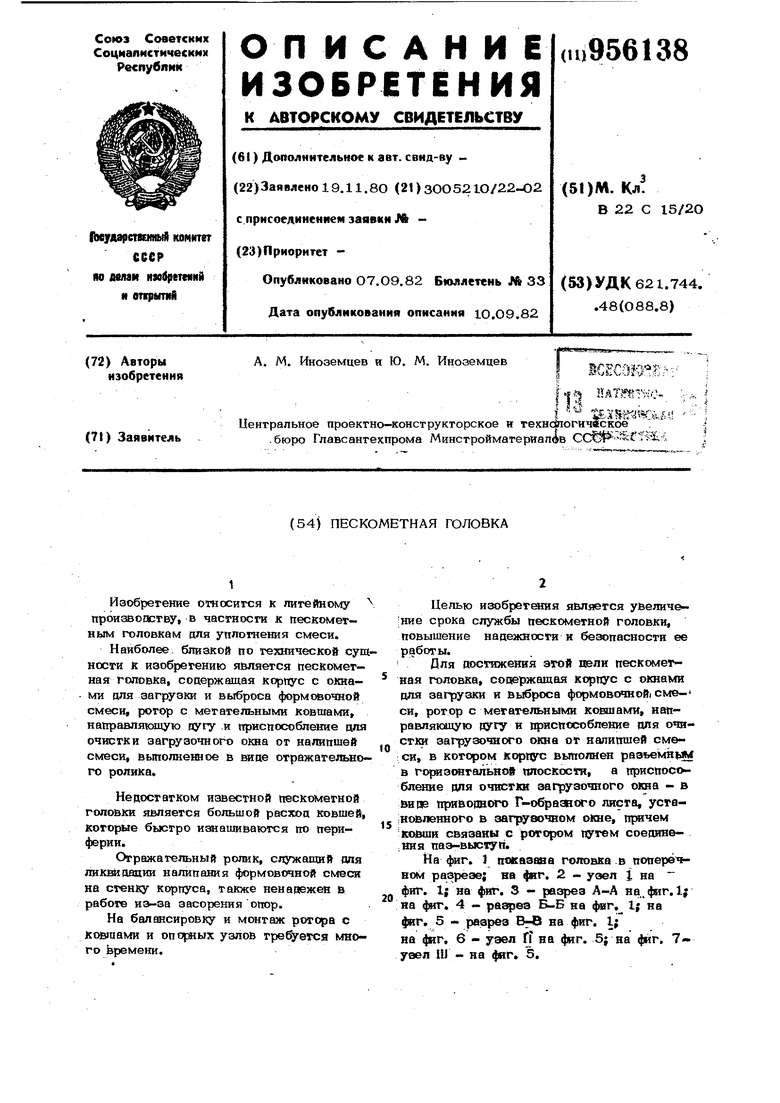

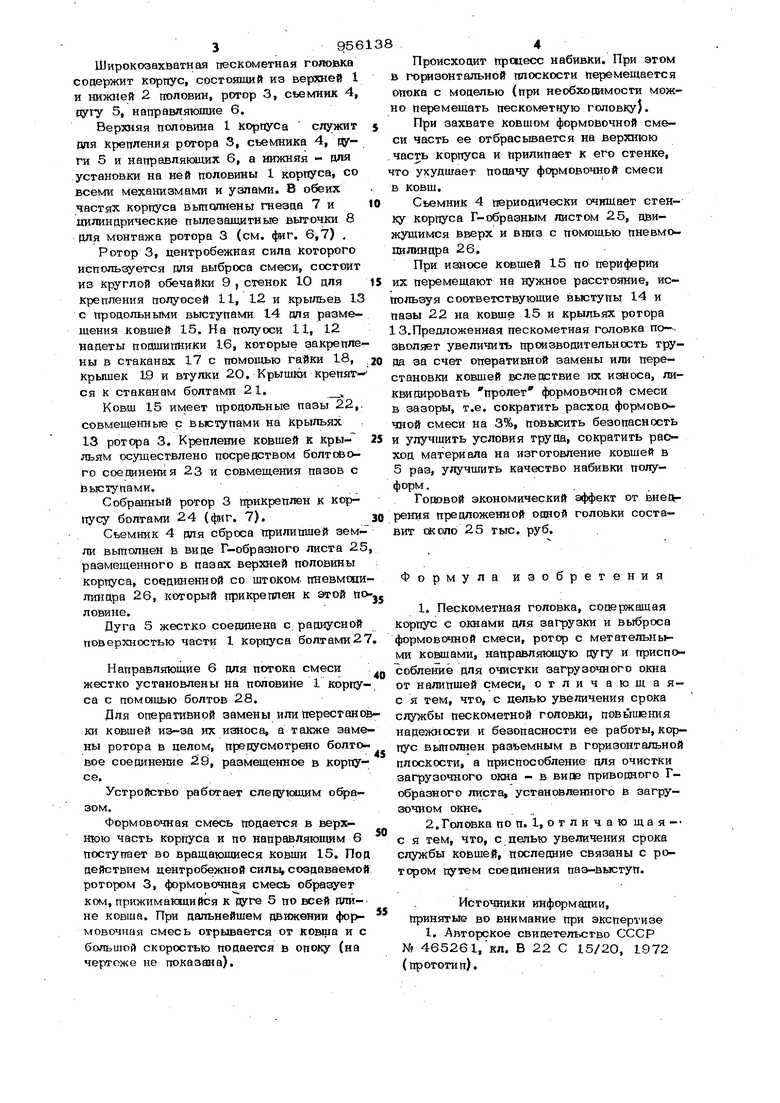

Изобретение относится к литейному прои жоаству, в часгносги к пескометным головкам для уплотнения смеси. Наиболее близкой по технической сущ ности к изобретению является пескометная головка, содержащая корпус с окна- ми цля загрузки и выброса формовочной смеси, ротор с метательными ковшами, направлякнцую дугу и приспособление цля очистки загрузочного окна от налипшей смеси, выполненное в випе отражате;а)Но- го ролика. Недостатком известной пескометной голо&кн является большой расход ковшей, которые быстро изнашиваются по периферии. Отражательный ролик, служащий для ликвидации налипания формовочной смесяс на стенку корпуса, также ненадежен в работе из-за засорения опор. На балансировку и монтаж ротора с ковшами и узлов требуется много Времени. Целью изобретения является узеличе;ние срока службы пескометной головки, повышение надежности и безопасности ее работы. Для достижения этой пели пескометная головка, содержащая корпус с окнами для загрузки и выброса формовочной сме- си, ротор с метательными ковшами, направлякядую дугу и приспособление для очисти загрузочного окна от налипшей сме;си, в котором Koptyc выполнен разьемн|Л в го{ 13онтально§ плоскости, а приспосе бление для очистки загрузочного окна - в виде пря&одаого Г-обраавого листа, уста:Новленного в загрузочном окне, п(жчем ковши связаны с ротором путем соедине/ния па&-выступ. На фиг. } птжазава головка .в поперечном разрезе; на фиг. 2 - узел 1 на фиг. 1| на фиг. 3 - разрез А-А на., фиг. I; на фиг. 4 - Б-Б на фиг, if на 4иг. 5 - разрез В на фиг. I; на фяг, 6 - узел ГГ на фиг. 5; на фиг. 7уоел Ш - на фиг. 5. Широкозахватная пескометная головка содержит корпус, состоящий из верхней I и нижней 2 половин, ротор 3, съемник 4, дугу 5, направляющие 6. Верхняя половина 1 Корпуса служит для крепления ротора 3, съемника 4, дуги 5 и направлякицих 6, а нижняя - для установки на ней половины 1 корпуса, со всеми механизмами и узлами. В обеих частях корпуса вьтолнены гнезда 7 и цилиндрические пылезащитные выточки 8 для монтажа ротора 3 (см. 4иг. 6,7) . Ротор 3, центробежная сила которого используется для выброса смеси, состоит из круглой обечайки 9 , стенок 10 для крепления полуосей 11, 12 и крыльев 13 с продольными выступами 14 для размещения ковшей 15. На полуоси 11, 12 надеты подшипники 16, которые закреплены в стаканах 17 с помощью гайки 18, крышек 19 и втулки 2О. Крышки крепят- ся к стаканам болтами 21. Ковш 15 имеет продольные пазы 22,. совмещенные с выступами на крыльях 13 ротора 3. Крепление ковшей к кры- льям осуществлено посредством болтшого соединения 23 и совмещения пазов с Выступами. Собранный ротор 3 прикреплен к корпусу болтами 24 (фиг. 7). Съемник 4 для сброса прилипшей земли выполнен в виде Г-образного листа 25 размещенного в пазах верхней половины корпуса, соединенной со штоком пневмши линдра 26, который прикреплен к этой ntV ловине. Дуга 5 жестко соединена с. радиусной поверхностью части I корпуса болтами27 Направляющие 6 для потока смеси жестко установлены на половине 1 корпуса с помЕяцью болтов 28. Для оперативной замены или перестанов ки ковшей из-за их износа, а также заме ны ротора в целом, предусмотрено болтовое соединение 29, размещенное в корпусе. Устройство работает слецующим зом. Формовочная смесь подается в верхнюю часть корпуса к по направляющим 6 поступает во вращающиеся Ковши 15. Под действием центробежной силы, создаваемой ротором 3, формовочная смесь образует ком, прижимающийся к дуге 5 по всей fumне ковша. При дальнейшем движении фо{ мовочная смесь отрывается от и с большой скоростью подается в опоку (на чертеже не показана). Происходит процесс набивки. При этом в горизонтальной плоскости перемещается опока с моделью (при необходимости можно перемещать пескометную головку}. При захвате ковшом формовочной смеси часть ее отбрасывается на верзшюю часть корпуса и прилипает к его стенке, то ухудшает подачу формовочной смеси в ковш. Съемник 4 периодически очищает стенку корпуса Г-образным листом 25, движущимся вверх и вниз с помощью пневмоцилиндра 26. При износе ковшей 15 по периферии их перемещают на нужное расстояние, используя соответствующие выступы 14 и пазы 22 на ковше 15 и крыльях ротора 13.Предложенная пескометная головка по--. зволяет увеличить производительность труда за счет оперативной замены или перестановки ковшей вследствие их износа, ликвидировать пролет формовочной смеси в зазоры, т.е. сократить расход формовочной смеси на 3%, повысить безопасность и улучшить условия труда, сократить расход материала на изготовление ковшей в 5 раз, улучшить качество набивки полуформ . Годовой экономический эффект от внедрения предложенной одной головки составит сколо 25 тыс. руб. Формула изобретения 1. Пескометная головка, содержащая корпус с окнами для загрузки и выброса формовочной смеси, ротор с метательными ковшами, направлякяцую дугу и приспособление для очистки загрузочного окна от налипшей смеси, отличающа яс я тем, что, с целью увеличения срока службы пескометной головки, повышения надежности и безопасности ее работы, корпус Выполнен разъемным в горизонтальной плоскости, а приспособление для очистки загрузочного окна - в виде приводного Г- обрашюго листа, установленного В загрузочном окне. 2.Головка по п. 1, о т л и ч а ю щ а я - с я тем, что, с целью увеличения срока службы ковшей, последние связаны с ротором путем соединения паэ-выступ. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 465261,кл. В 22 С 15/20, 1972 (прототип).

.15

| название | год | авторы | номер документа |

|---|---|---|---|

| Пескометная головка | 1984 |

|

SU1296280A1 |

| Пескометная головка | 1990 |

|

SU1792793A1 |

| Пескометная головка | 1980 |

|

SU884832A2 |

| Пескометная головка | 1978 |

|

SU710759A1 |

| Пескометная головка | 1981 |

|

SU997956A1 |

| Пескометная формовочная машина | 1981 |

|

SU1007825A1 |

| Пескометное устройство | 1979 |

|

SU804184A1 |

| Пескометное устройство | 1982 |

|

SU1058707A1 |

| Пескометная головка | 1983 |

|

SU1090488A1 |

| Пескометная головка | 1985 |

|

SU1294460A1 |

/1f

Фуг.

S-ff

0tff.

956138

s-s

Авторы

Даты

1982-09-07—Публикация

1980-11-19—Подача