1

Изобретение относится к электронной, радиоэлектронной и электротехнической промышленности и может быть использовано при пайке керамики с металлом, а также керамики с керамикой. . . :

Известен припой для соединения керамики с керамикой или металлом, состоящий из слоев расплавленного металла - ковара и промежуточного слоя из медно-молибденового сплава 1.

Недостатками этого припоя являются высокая температура пайки ), относительно низкие пластические свойства после расплавления коварного слоя и неудовлетворительная смачиваемость с покрытием из молибденомарганцевой пасты. Это затрудняет проведение пайки керамик, металлизированных такими пастами, а также не позволяет одновременно использовать припой в качестве конструкционного материала, где предусмотрены перегибы припоя после операции пайки, например, в качестве рамок полупроводниковых приборов. Кроме того, высокая температура пайки затрудняет получение соединений с низкотемпературной керамикой (например, форстеритовой) и металлами (например, железо-никелевыми сплавами).

Целью изобретения является повышение пластичности и смачивающей

10 спосрбности припоя-.

Поставленная цель достигается тем. Что припой,состоящий из наружного слоя, расплавляющегося при пайке, и

15 внутреннего слоя, нерасплавляющегося при пайке и содержащего медь,.молибден, содержит в качестве наружного слоя медь, а внутренний слой дополнительно содержит никель, марганец,

20 кобальт при следующем соотношении компонентов, вес.%: медь 25-30; никель марганец 0,3-1,7; кобальт .0-3-0,7, молибден остальное.

При этом соотношение толщин внутраннего и наружного слоев составляет 90:10 - 98:2.

Наличие медного слоя позволяет снизить температуру пайки, а добавки в медно-молибденовый сплав никеля, марганца и кобальта позволяет улуч шить смачиваемость покрытия из медномолибденовой пасты и повысить пластимеские свойства припоя. .

Оптимальное содержание добавок никеля, марганца и кобальта составляет 3,0; 1,0; 0,5 вес.% соответственно, а соотношение слоев в припое медь псевдосплав-медь как 3; 3. Увеличение содержания никеля, марганца, кобальта более 4,0; 1,7 и 0,7 вес.% соответственно не приводит к улучшению характеристик паяного соединения. То же происходит и при увеличении толщины .покрытия меди более 10% от общей толщины припоя. Снижение добавок никеля, марганца и кобальта менее 2,0:0,3:0,3 весД соответственно резко уменьшает пластические свойства и смачиваемость припоя, а снижение покрытия менее 1% от толщины припоя значительно снижает прочность паяного .соединения.

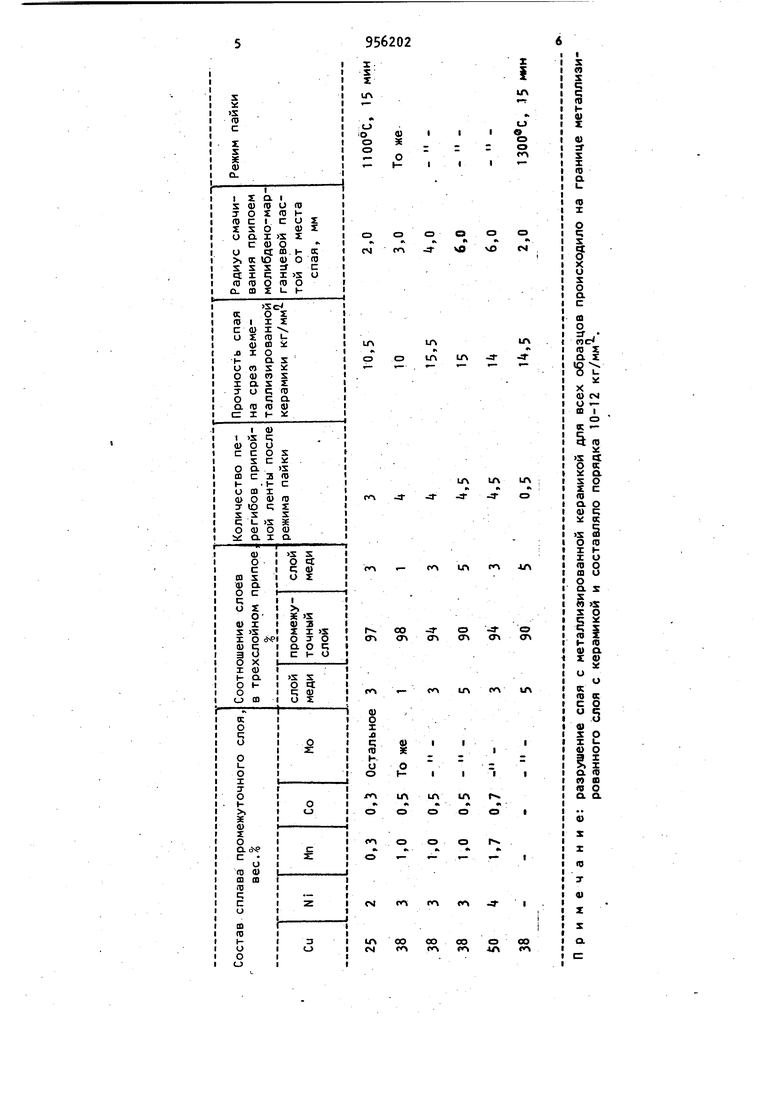

Пример. Для изготовления ма териала было получено три состава сердечника толщиной 1,5 мм из молибдено-медного сплава содержащего, вес.: медь 25; 38; 50, никель 2; 3; , марганец 0,3; 1,0; 1,7 , кобальт 0,3; 0,5; 0,7, а также содержанием молибдена, составляющим дополнительно до 100 в Каждом составе. Полученные образцы методом холодного пла-кирования покрывали медной фольгой с исходной толщиной 5 мкм. Кроме того, образцы с содержанием меди, никеля, марганца и кобальта, вес.: ЗВ; 3; 1,0 и 0,5 соответственно покрывали медной фольгой с исходной толщиной 15 и Во мкм. Плакированные образцы прокатывали до толщины 0,3 мм, отжигали в среде водорода по режиму ЗО мин и затем проводили пайку колец из керамики 22ХС, металлизированных молибдено-марганцевой пастой и без металлизации. Кольца имели внутренний диаметр 35 мм, внешний - АО мм и высоту 10 мм Пайку проводили в среде водорода по режиму 1100 + 20°С 15 мин. В таблице приведены составы припоя и основные свойства его и паяного соединения

7956202

Как видно из таблицы предлагаемый припой по своим характеристикам {пластичность, смачиваемость) имеет , . лучшие показатели,чем известный.Температура пайки предлагаемого припоя $ н .ниже температуры пайки известного. Использование припоя прзво . ляет заменить коваровые детали с серебряным покрытием, например в метал- . локерамических узлах СВЧ приборов to типа ГИ-7Б и ГС-9Б, что дает возможность сэкономить только в указанных типах приборов около 200 кг серебра в год и сократить приблизительно на 20 трудоемкость сборки прибора за ts счет использования припоя в качестве конструкционного материала.

Формула изобретения 20

1, Припой для пайки керамики с керамикой и металлом, состоящий.из наружного слоя, расплавляемого при пай8

ке,и внутреннего слоя,нерасплавляемого при пайке и содержащего медь ,мoлибдeн,o т л и ч ающ и и с я тем, что, с целью повышения пластичности и смачивдющей способности припоя, в качестве наружного слоя он содержит медь, а внутренний слой дополнительно сОдержит никель, марганец, кобаль при следующем соотношении компоненто вес.%:

Медь . . 25-50 Никель2-k

Марганец 0,3-1,7 Кобальт 0,3-0,7 Молибден Остальное 2. Припой по п. 1,отличаю щ и и с я тем, что соотношение толщин внутреннего и наружного слоев составляет 90:10-98:2.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № ki(kSO, кл. С ОА В 37/00, 23.04.73 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2051017C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2049635C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2584357C1 |

| Припой для пайки алюминия и его сплавов | 2016 |

|

RU2622477C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2101148C1 |

| ПРИПОЙ НА ОСНОВЕ МЕДИ | 2004 |

|

RU2279957C1 |

| ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2002 |

|

RU2219030C1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

Авторы

Даты

1982-09-07—Публикация

1980-10-20—Подача