(5) СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Способ повышения точности и производительности круглого наружного шлифования | 2015 |

|

RU2621495C1 |

| Способ прерывистого торцового алмазно-абразивного шлифования | 1983 |

|

SU1106648A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ | 2011 |

|

RU2489236C2 |

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

1

Изобретение относится к машиностроению г и может быть использовано при финишной обработке деталей из т.окопроводящих материалов электрохимическими и электроэрозионными методами.

Известен способ элект роабразивной обработки деталей, включающий анодное растворение металла и его абразивный и электроэррзионный съем с подачей рабочей жидкости в зону резания t1 .

Повышение давления, а следовательно, скорости подачи рабочей жидкости в известном способе до 0,1 МПа является необходимым условием удаления, пассивной пленки отвода продуктов обработки, снижения температуры обработки и повышения плотности рабочего тока, что повышает производительность oбpaбotки до определенногй предела .

Как установлено экспериментальными проверками для каждого зазора существует свой оптимальный скоростной решим рабочей жидкости, максимум которого не превышает 11 м/с или не более 0,1 МПа.

В данном диапазоне гидродинамических режимов существует определенный предел роста производительности. Дальнейшее увеличение напряжения на элект родах и, следовательно, плотности тока приводит к переходу процесса электрохимического в электродуговой, что ухудшает качество обработки и приводит к локальному износу шлифовального круга.

Целью изобретения является повышение производительности обработки и качества обработанной поверхности.

15

Поставленная цель достигается тем, что в зоне резания -производят гидроэрозионное разрушение поверхности детали струей рабочей жидкости, которую подают под давлением О,3&-6,00 МПа

20 в ёону резания.

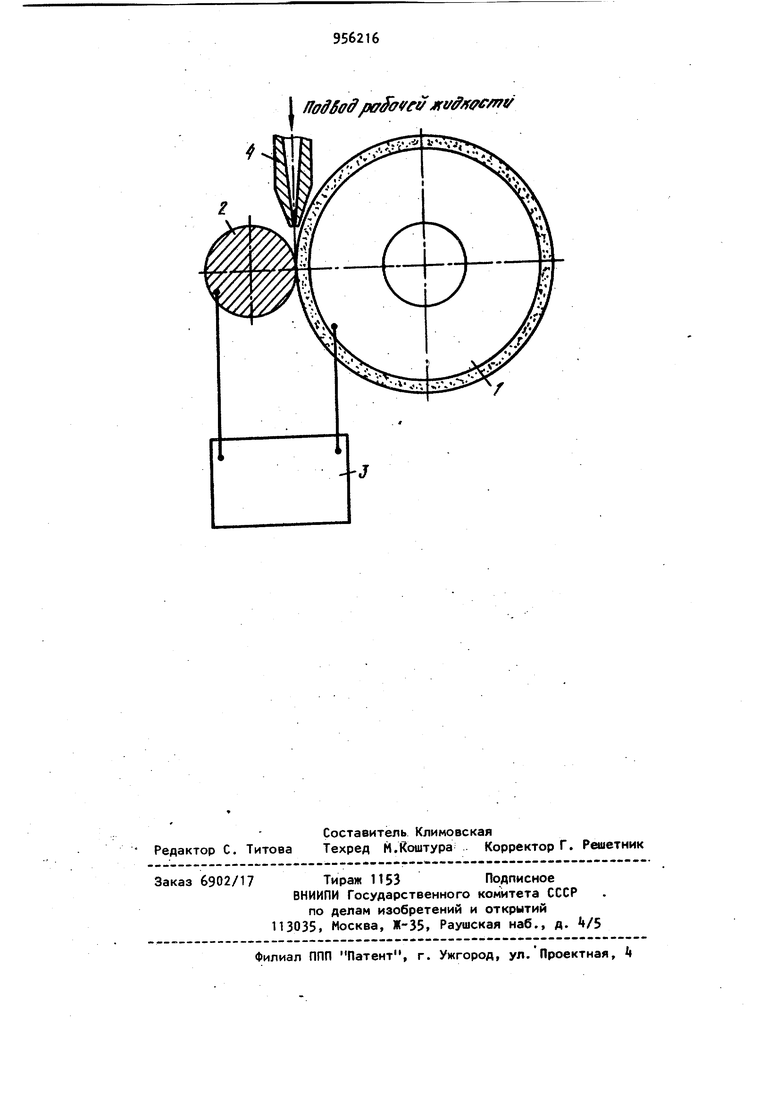

На чертеже изображена принципиальная схема электроабразивного шлифования деталей из токопроводящих материалов с введением в зону резания струи рабочей жидкости давлением более 0,35 МПа.

Шлифовальный круг на токопроводящей связке 1 вводится в соприкосновение с обрабатываемой деталью 2, ему сообщается продольная подача. К шлифовальному кругу и детали осуществляется токоподвод от источника электрического тока 3. В зону обработки,.через коническое сопло 4 подается струя рабочей жидкости под давлением 0,35 6,00 МПа.

Производилась обработка высоколегированной стали, латуни и чугуна при скорости круга 30 м/с, рабочем напряжении на электродах 8-11 В и плотности тока в межэлектродном зазоре 30 А/см. Полученные результаты показывают, что с повышением давления от 0,35 МПа производительность обработки возрастает в 1,2-3|0 раза. Шероховатость поверхности уменьшается на 10-15%.

Износ шлифовального круга возрастает, начиная с 0,8 ИПа.

Введение струи рабочей жидкости; давлением свыше 0,35 МПа вызывает появление дополнительного эффекта гидроэрозии, когда струя рабочей жидкости оказывает на обрабатываемый материал воздействие, аналогичное воздействию хрупкого и твердого тела . (струи). При этом поверхностный слой материала, ослабленный микротрещинами вызванными электрохимическими, электроэрозионными и адсорбционнйми процессами, интенсивно механически разрушается, т. е. создается предразрушенный слой, в котором струя проникает по границам зерен в глубину поверхностного слоя и создает условия

для выхода дислокаций, облегчая работу абразивных зерен. Тем самым происходит повышение производительности обработки без увеличения плотности тока.

Верхний предел давления струи рабочей жидкости 6,00 МПа обусловлен прочностью связки абразивных зерен и жесткостью системы СПИД.

Использование способа электроабразивного шлифования деталей с введением в зону резания струи рабочей жидкости давлением более 0,35 МПа обеспечивает возможность повышения производительности процесса обработки деталей в 1,2-3,0 раза и повышение качества обработанных поверхностей деталей.

Формула изобретения

Способ электроабразивной обработки деталей, включающий анодное растворение, электроэрозионный и абразивный съем, осуществляемый приводимым во вращение шлифовальным кругом на токопроводящей связке в условиях подачи в зону обработки рабочей жидкости под давлением, отличающийся тем, что, с целью повышения производительности и качества обработанной поверхности за счет гидроэрозионного разрушения металла, рабочую жидкость подают в виде струи под давлением 0,35-6,00 МПа.

Источники информации, принятые во внимание при экспертизе 1. Мороз И. И. Электрохимическая обработка металлов. М., Машиностроение, 19б9, с. 166-167 (прототип)

ffoffSoff/fff Vfy

Авторы

Даты

1982-09-07—Публикация

1980-11-20—Подача