{5) УСТРОЙСТВО для КРЕПЛЕНИЯ И ОТДАЧИ КОРЕННОГО КОНЦА ЯКОРНОЙ ЦЕПИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления и отдачи коренного конца якорной цепи | 1975 |

|

SU532547A1 |

| Привод устройства для крепления и отдачи коренного конца якорной цепи | 1977 |

|

SU627008A1 |

| Устройство для крепления и отдачи коренного конца якорной цепи | 1982 |

|

SU1118579A1 |

| Устройство для крепления и отдачиКОРЕННОгО КОНцА яКОРНОй цЕпи | 1979 |

|

SU850495A1 |

| Стопор якорной цепи | 1979 |

|

SU816864A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2022 |

|

RU2786863C1 |

| ПРИВОД УСТРОЙСТВА ДЛЯ КРЕПЛЕНИЯ И ОТДАЧИ КОРЕННОГО КОНЦА СТЯЖНОГО ЭЛЕМЕНТА | 1991 |

|

RU2006419C1 |

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Стопорное устройство транспортного средства | 1988 |

|

SU1556981A1 |

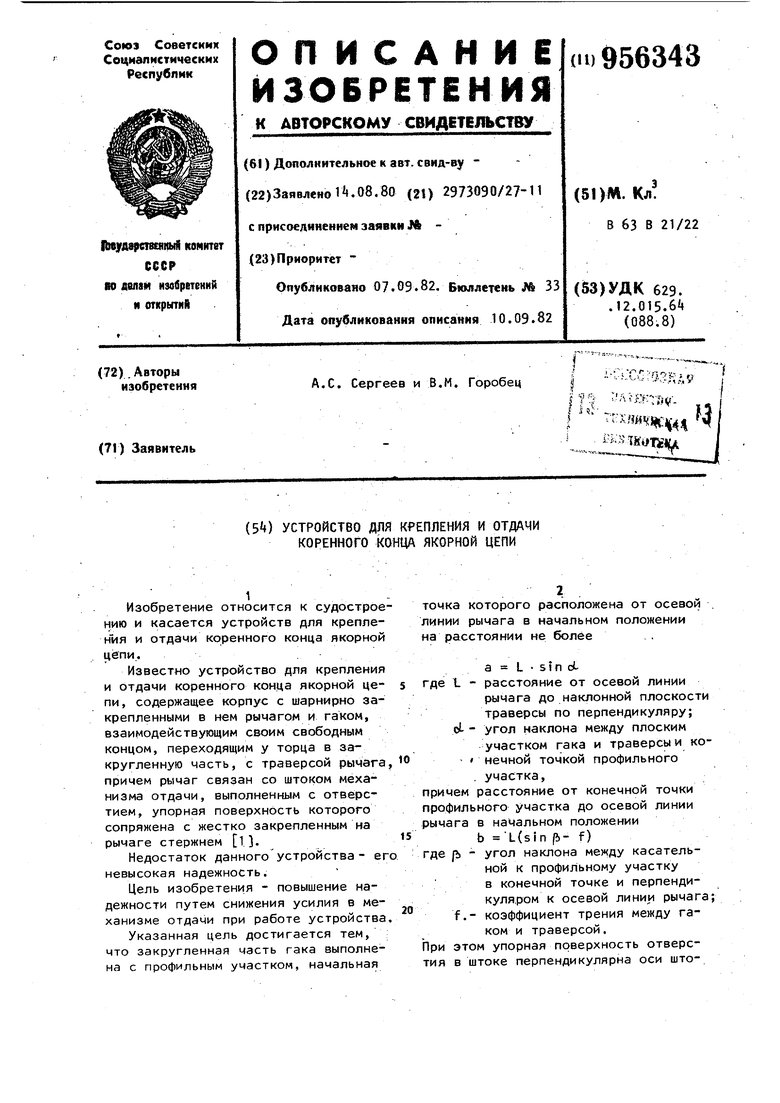

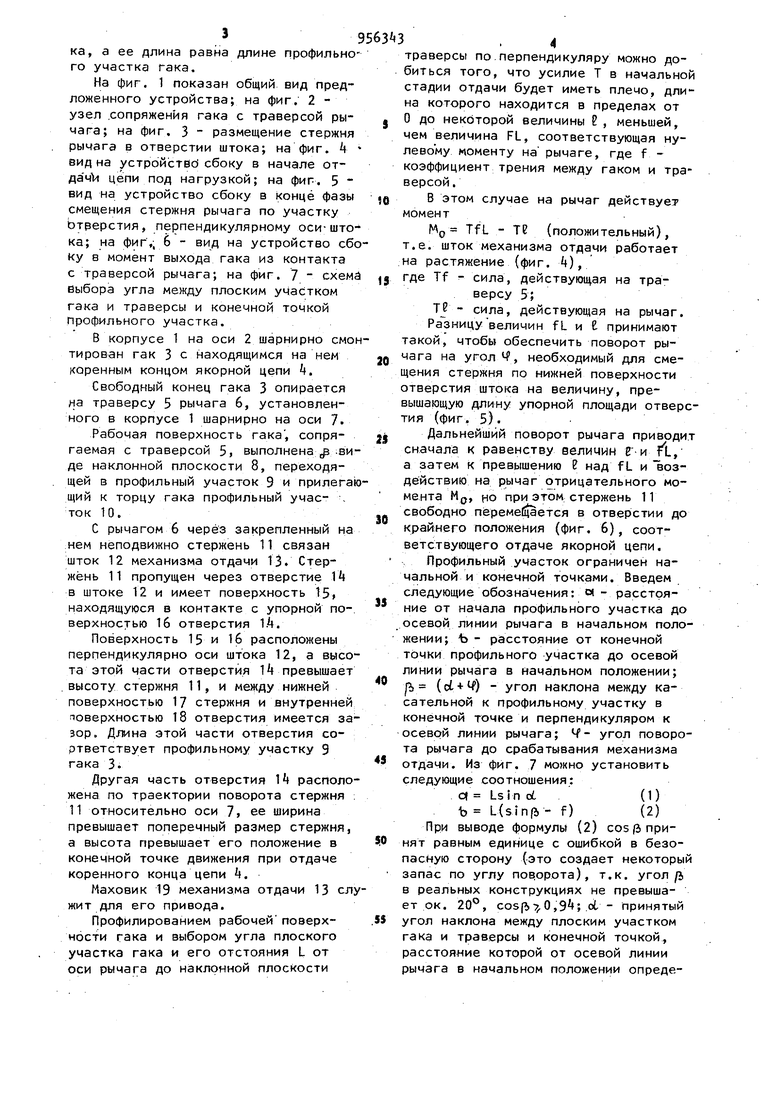

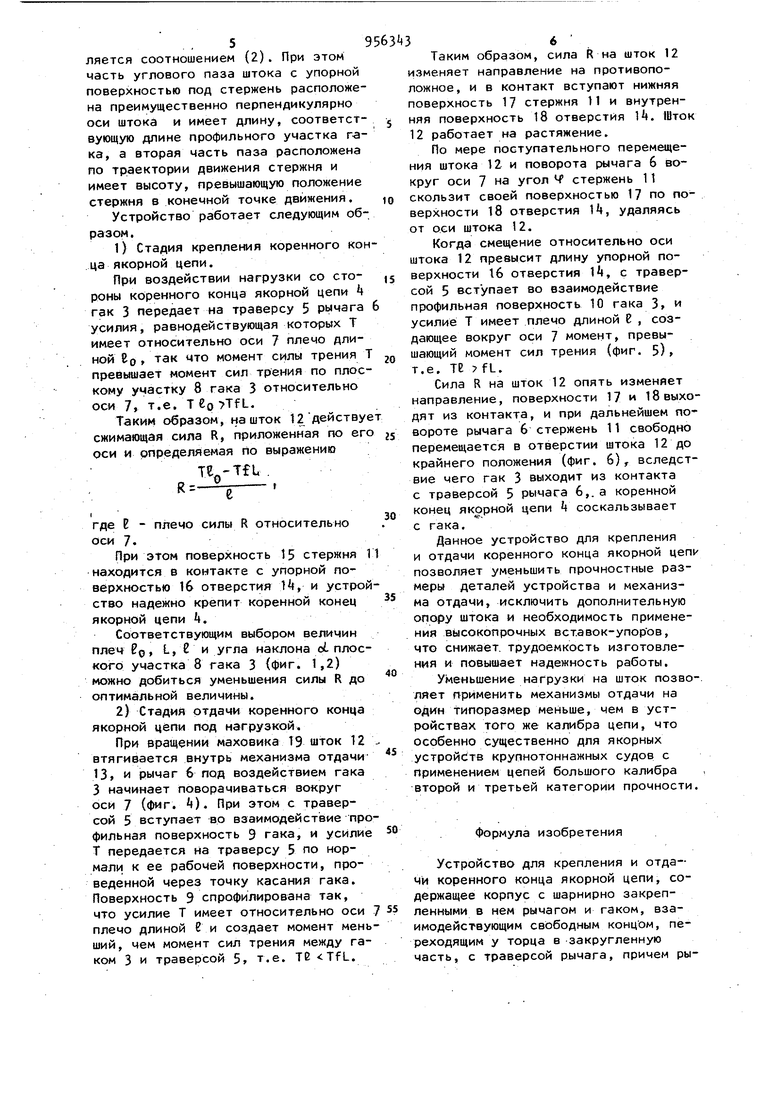

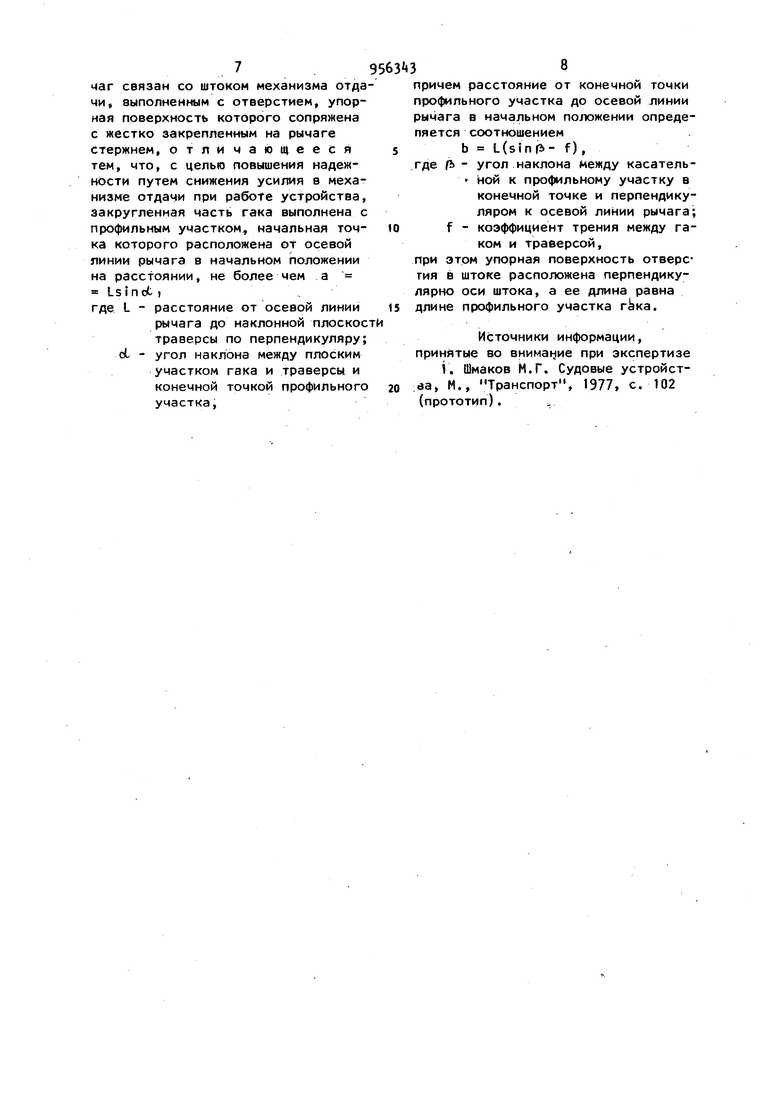

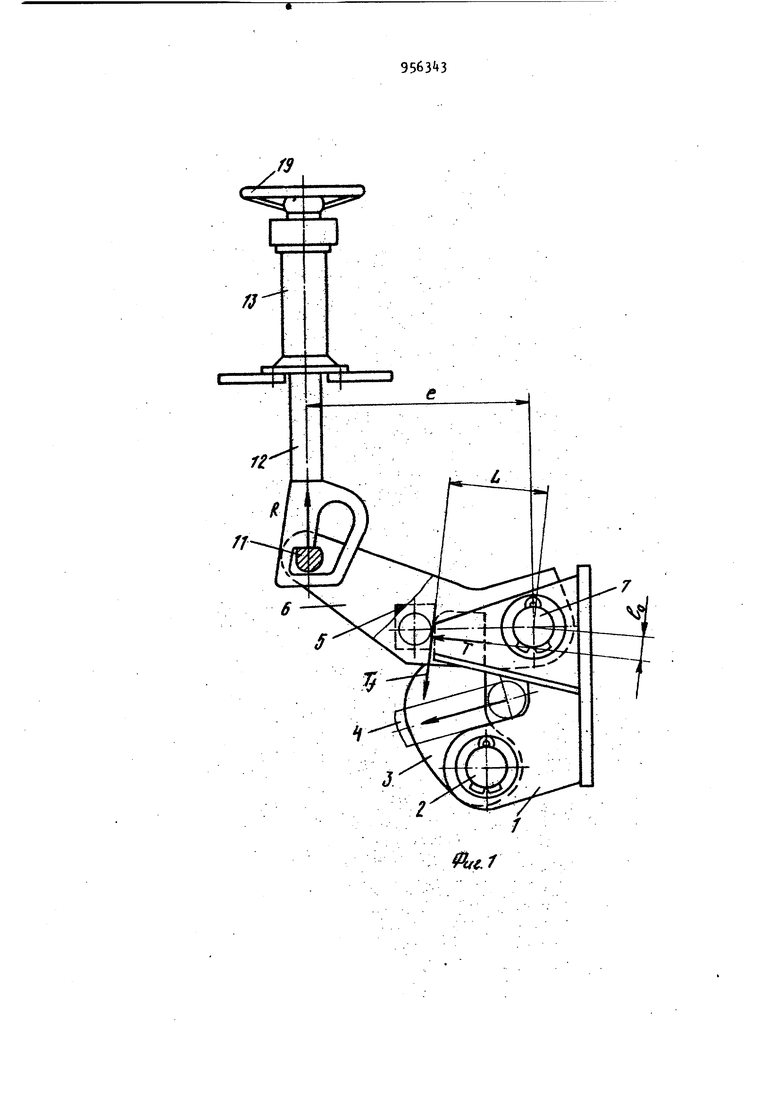

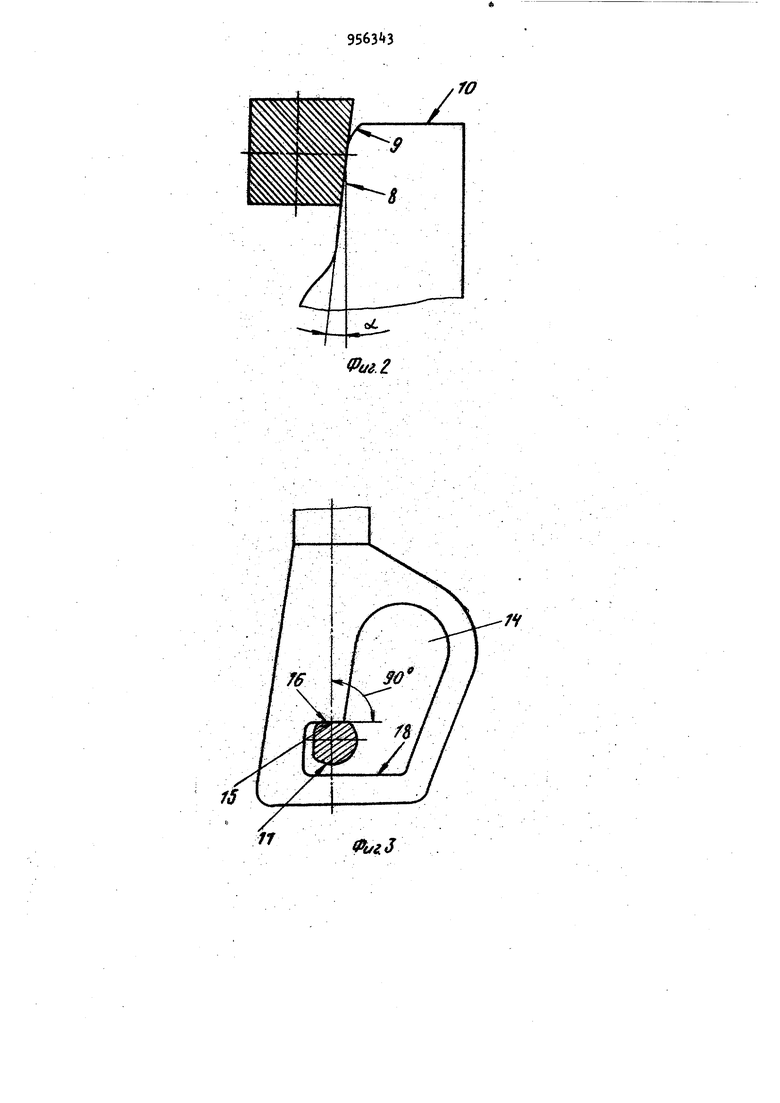

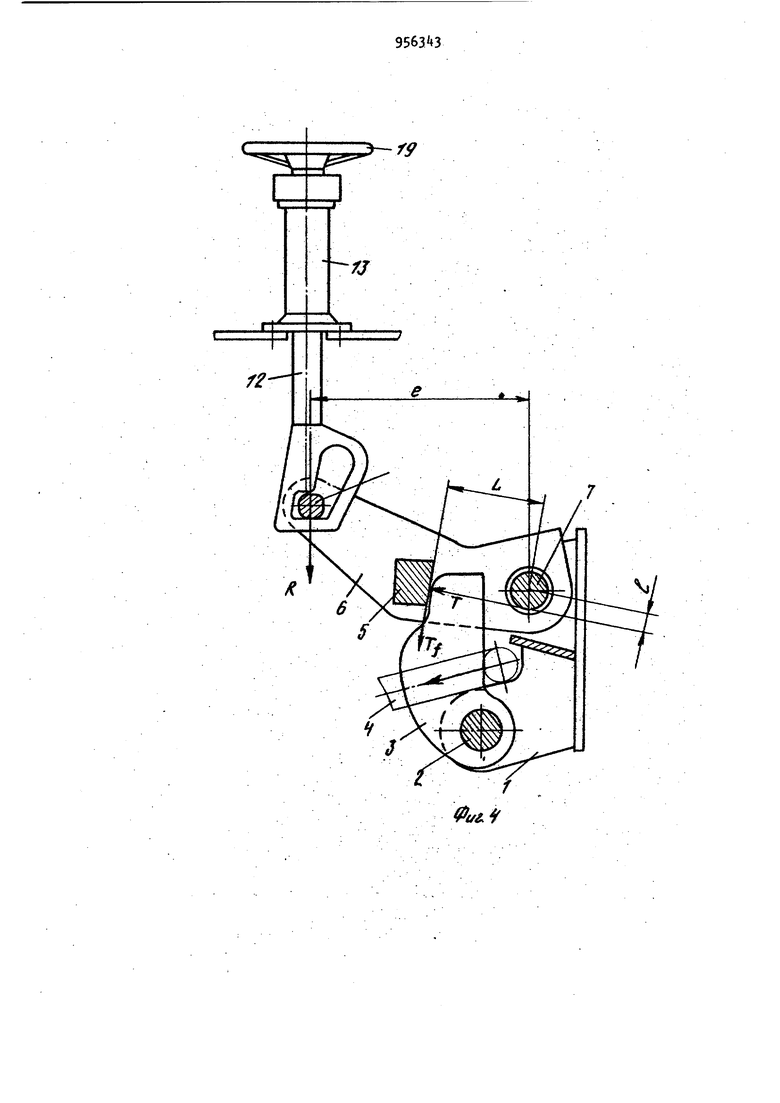

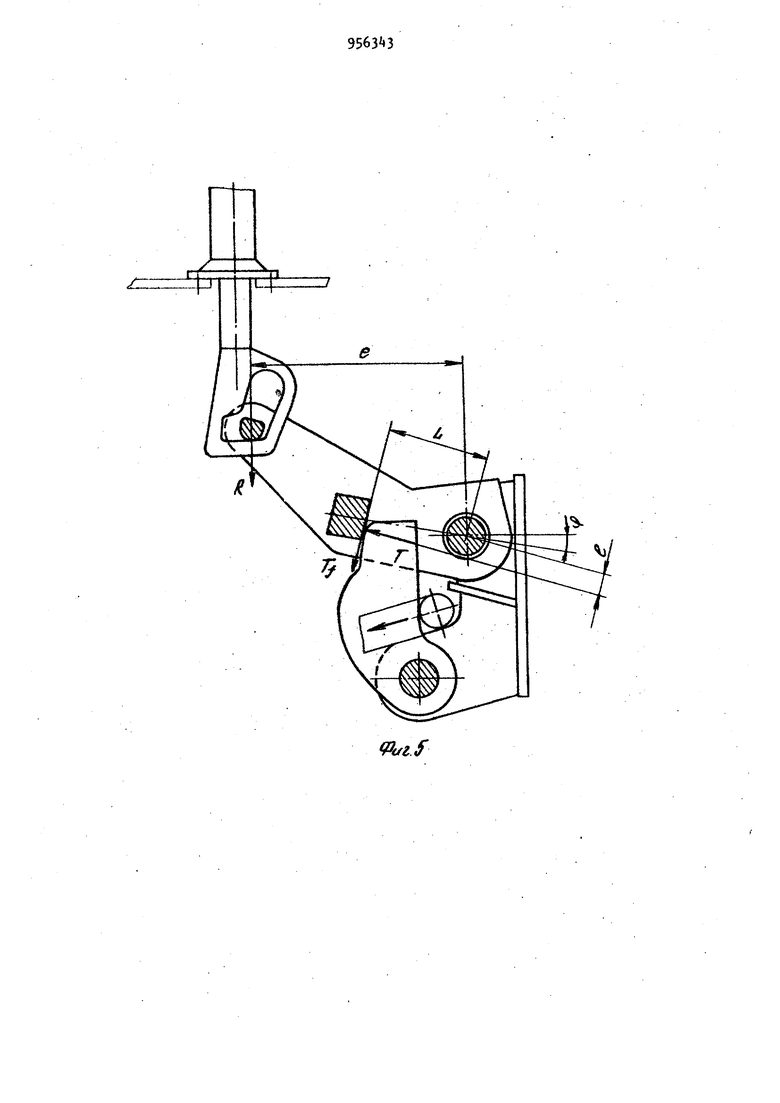

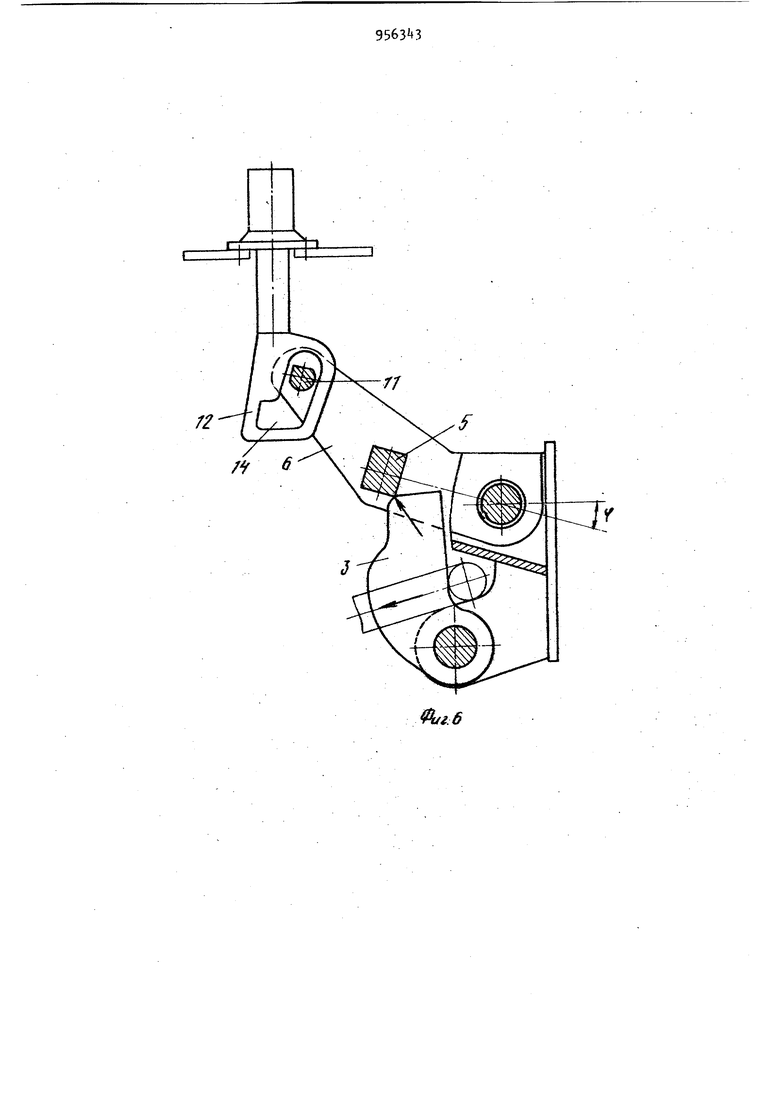

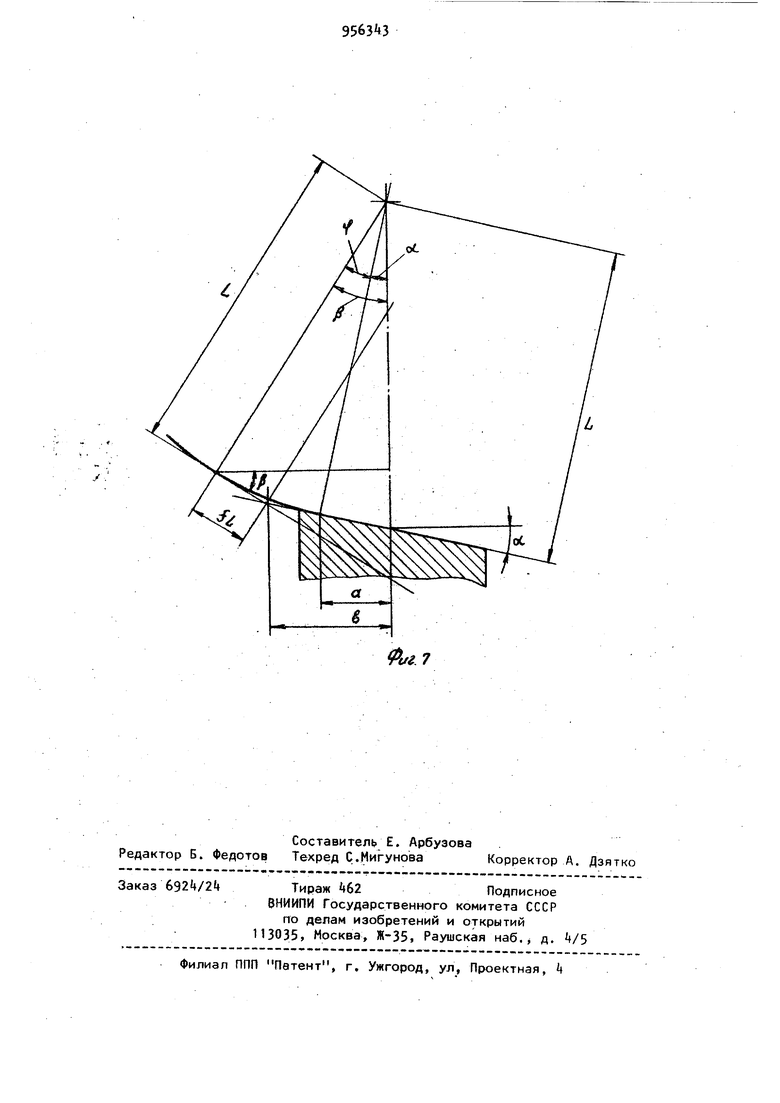

Изобретение относится к судостроению и касается устройств для крепления и отдачи коренного конца якорной цепи. Известно устройство для крепления и Отдачи коренного конца якорной це- 5 пи, содержащее корпус с шарнирио закрепленными в нем рычагом и гаком, взаимодействующим своим свободным концом, переходящим у торца в закругленную часть, с траверсой рычага, причем рычаг связан со штоком механизма отдачи, выполненным с отверстием, упорная поверхность которого сопряжена с жестко закрепленным на рычаге стержнем Т. Недостаток данного устройства - его невысокая надежность. Цель изобретения - повышение надежности путем снижения усилия в механизме отдачи при работе устройства. Указанная цель достигается тем, что закругленная часть гака выполнена с профильным участком, начальная точ лин на где прим проф рыча где При тия а которого расположена от осевой и рычага в начальном положении асстоянии не более а L sin oL L - расстояние от осевой линии рычага до наклонной плоскости траверсы по перпендикуляру; - угол наклона между плоским участком гака и траверсы и ко нечной точкой профильного . участка, ем расстояние от конечной точки ильного участка до осевой линии га в начальном положении b L(sin |Ь- f) |b - угол наклона между касательной к профильному участку в конечной точке и перпендикуляром к осевой линии рычага; f.- коэффициент трения между гаком и траверсой. этом упорная поверхность отверсв штоке перпендикулярна оси што3ка, а ее длина равна длине профильно го участка гака. На фиг. 1 показан общий вид предложенного устройства; на фиг. 2 узел .сопряжения гака с траверсой рычага; на фиг. 3 - размещение стержня рычага в отверстии штока; на фиг. 4 вид на устройстве сбоку в начале отдaчVI цепи под нагрузкой; на фиг. 5 вид на устройство сбоку в конце фазы смещения стержня рычага по участку Ьтрерстия, перпендикулярному оси-што ка; на фиг,; 6 - вид на устройство сб ку в момент выхода гака из контакта с траверсой рычага; на фиг. 7 - схем выбора угла между плоским участком гака и траверсы и конечной точкой профильного участка. В корпусе 1 на оси 2 шарнирно смо тирован гак 3 с находящимся на нем коренным концом якорной цепи k, Свободный конец гака 3 опирается на траверсу 5 рычага 6, установленного в корпусе 1 шарнирно на оси 7. Рабочая поверхность гака , сопрягаемая с траверсой 5j выполнена р ви де наклонной плоскости 8, переходящей в профильный участок 9 и прилега щий к торцу гака профильный учас- , ток 10, С рычагом 6 через закрепленный на нем неподвижно стержень 11 связан шток 12 механизма отдачи 13. Стержень 11 пропущен через отверстие 1k в штоке 12 и имеет поверхность 15 находящуюся в контакте с упорной поверхностью 16 отверстия 1/t. Поверхность 15 и 16 расположены перпендикулярно оси штока 12, а высо та этой части отверстия 1 превышает высоту стержня 11, и между нижней поверхностью 17 стержня и внутренней поверхностью 18 отверстия имеется за зор. Длина этой части отверстия сортветствует профильному участку 9 гака 3. Другая часть отверстия 1 располо жена по траектории поворота стержня 11 относительно оси 7, ее ширина превышает поперечный размер стержня а высота превышает его положение в конечной точке движения при отдаче коренного конца цепи j. Маховик 19 механизма отдачи 13 сл жит для его привода. Профилированием рабочейповерхности гака и выбором угла плоского участка гака и его отстояния L от оси рычага до наклонной плоскости траверсы по.перпендикуляру можно добиться того, что усилие Т в начальной стадии отдачи будет иметь плечо, длина которого находится в пределах от О до некоторой величины 2 , меньшей, чем величина FL, соответствующая нулевому моменту на рычаге, где f коэффициент трения между гаком и траверсой. В этом случае на рычаг действует момент MO - TfL - ТЕ (положительный), т.е. шток механизма отдачи работает на растяжение (фиг. 4), где Tf - сила, действующая на траверсу 5; Т - сила, действующая на рычаг. Разницу величин fL и С принимают такой, чтобы обеспечить поворот рыага на угол Ч , необходимый для смеения стержня по нижней поверхности тверстия штока на величину, превышающую длину упорной площади отверстия (фиг. 5). Дальнейший поворот рычага приводи.т сначала к равенству величин Г-и fl, а затем к превышению Р над fL и воздействию на рычаг отрицательного момента М0, (НО при этом стержень 11 свободно пёреме цается в отверстии до крайнего положения (фиг. 6), соответствующего отдаче якорной цепи. Профильный участок ограничен начальной и конечной точками. Введем следующие обозначения: « - расстояние от начала профильного участка до осевой линии рычага в начальном положении; Ъ - расстояние от конечной точки профильного участка до осевой линии рычага в начальном положении; jb () - угол наклона между касательной к профильному участку в конечной точке и перпендикуляром к осевой линии рычага; угол поворота рычага до срабатывания механизма отдачи. Из фиг. 7 можно установить следующие соотношения: d Lsin oL(1) Ъ Usinfb- f) (2) При выводе формулы (2) cos (Ь принят равным единице с ошибкой в безопасную сторону (это создает некоторый запас по углу поворота), т.к. угол/i в реальных конструкциях не превышает ок. , cosfb7 0, .о1 - Принятый угол наклона между плоским участком гака и траверсы и конечной точкой, расстояние которой от осевой линии рычага в начальном положении опреде5ляется соотношением (2). При этом часть углового паза штока с упорной поверхностью под стержень расположе на преимущественно перпендикулярно оси штока и имеет длину, соответст вующую длине профильного участка га ка, а вторая часть паза расположена по траектории движения стержня и имеет высоту, превышающую положение стержня в конечной точке движения. Устройство работает следующим об разом . 1) Стадия крепления коренного ко ца якорной цепи. При воздействии нагрузки со стороны коренного конца якорной цепи k гак 3 передает на траверсу 5 рычага усилия, равнодействующая которых Т имеет относительно оси 7 плечо длиной ЕО , так i4TO момент силы трения превышает момент сил трения по плос кому участку 8 гака 3 относительно оси 7, т.е. . Таким образом, на шток 12 действу сжимающая сипа R, приложенная по ег оси и определяемая по выражению где Е - плечо силы R относительно оси 7. При этом поверхность 15 стержня находится в контакте с упорной поверхностью 16 отверстия Н, и устрой ство надежно крепит коренной конец якорной цепи Ц. Соответствующим выбором величин плеч о, L, и угла наклона of. плоского участка 8 гака 3 {фиг. 1,2) можно добиться уменьшения силы R до оптимальной величины. 2) Стадия отдачи коренного конца якорной цепи под нагрузкой. При вращении маховика 19 шток 12 втягивается внутрь механизма отдачи 13, и рычаг 6 под воздействием гака 3 начинает поворачиваться вокруг оси 7 (фиг. ). При этом с траверсой 5 вступает во взаимодействие про фильная поверхность Э гака, и усилие Т передается на траверсу 5 по нормали к ее рабочей поверхности, проведенной через точку касания гака. Поверхность 9 спрофилирована так, что усилие Т имеет относительно оси плечо длиной Ей создает момент мень ший , чем момент сил трения между гаком 3 и траверсой 5, т.е. ТЕ TfL. З Таким образом, сила R на шток 12 изменяет направление на противоположное, и в контакт вступают нижняя поверхность 17 стержня 11 и внутренняя поверхность 18 отверстия 1. Шток 12 работает на растяжение. По мере поступательного перемещения штока 12 и поворота рычага 6 вокруг оси 7 на угол Ч стержень 11 скользит своей поверхностью 17 по поверхности 18 отверстия 1, удаляясь от оси штока 12. Когда смещение относительно оси штока 12 превысит длину упорной поверхности 16 отверстия l, с траверсой 5 вступает во взаимодействие профильная поверхность 10 гака 3, и усилие Т имеет плечо длиной Е , создающее вокруг оси 7 момент, превышающий момент сил трения (фиг. 5), т.е. ТЕ 7fL. Сила R на шток 12 опять изменяет направление, поверхности 17 и 18 выходят из контакта, и при дальнейшем повороте рычага 6 стержень 11 свободно перемещается в отверстии штока 12 до крайнего положения (фиг. 6) вследствие чего гак 3 выходит из контакта с траверсой 5 рычага 6,. а коренной конец якорной цепи k соскальзывает с гака. Данное устройство для крепления и отдачи коренного конца якорной цеп позволяет уменьшить прочностные размеры деталей устройства и механизма отдачи, исключить дополнительную опору штока и необходимость применения высокопрочных вст.авок-упоров, что снижает, трудоемкость изготовления и повышает надежность работы. Уменьшение нагрузки на шток позво-. ляет применить механизмы отдачи на один Типоразмер меньше, чем в устройствах того же калибра цепи, что особенно существенно для якорных устройств крупнотоннажных судов с применением цепей большого калибра второй и третьей категории прочности. Формула изобретения Устройство для крепления и отдаи коренного конца якорной цепи, соержащее корпус с шарнирно закрепенными в нем рычагом и гаком, взамодействующим свободным концом, пееходящим у торца в закругленную асть, с траверсой рычага, причем рычаг связан со штоком механизма отдачи, выполненным с отверстием, упорная поверхность которого сопряжена с жестко закрепленным на рычаге стержнем, отличающееся тем, что, с целью повышения надежности путем снижения усилия в механизме отдачи при работе устройства, закругленная часть гака выполнена с профильным участком, начальная точка которого расположена от осевой линии рычага в начальном положении на расстоянии, не более чем а LSI net)

где 1- - расстояние от осевой линии рычага до наклонной плоскос траверсы по перпендикуляру; oL - угол наклона между плоским участком гака и траверсы и конечной точкой профильного участка.

причем расстояние от конечной точки профильного участка до осевой линии рычага в начальном положении определяется соотношением

b L(sinfi- f) ,

где PI- угол наклона между касательной к профильному участку в конечной точке и перпендикуляром к осевой линии рычага; f - коэффициент трения между гаком и траверсой,

при этом упорная поверхность отверстия в штоке расположена перпендикулярно оси штока, а ее длина равна длине профильного участка гЬка.

Источники информации, принятые во внимание при экспертизе i, Шмаков М.Г. Судовые устройства, М., Транспорт, 1977, с. 102 (прототип).

Фиг.г

f9

Фиг.

if

г:6

у .

г7

Авторы

Даты

1982-09-07—Публикация

1980-08-14—Подача