(54) ШАГАЮЩИЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Шагающий конвейер | 1980 |

|

SU948797A1 |

| Шагающий конвейер | 1979 |

|

SU839900A1 |

| Печь для нагрева | 1983 |

|

SU1145226A1 |

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ | 1967 |

|

SU194876A1 |

| Агрегат для выемки угля | 1980 |

|

SU989092A2 |

| Шагающий под нагревательной печи | 1980 |

|

SU934170A1 |

| Шагающий конвейер | 1983 |

|

SU1094816A1 |

| Конвейерная печь | 1984 |

|

SU1290050A1 |

| Шагающий конвейер-накопитель | 1982 |

|

SU1076380A1 |

| Шагающий конвейер | 1977 |

|

SU745806A1 |

Изобретение относится к подъемнотранояортному машиностроению, в частности, к шагающим конвейерам, и может быть использов1апо в механизированных и автоматизиров.анных поточных линиях. Кроме того, оно может быть использовано в сварочных и других стендах для .переустановок несущих опор, люнетов и другого оборудования, а также для транспортирования и рационального размещения громоздких и тяжелых грузов в складских и других производственных помещениях.

Известен щагающий конвейер в виде шлангов, расположенных на опорных элементах на некотором расстоянии пара.ллельно друг другу и направлению транспортиравания, соединенных с силовыми цилиндрами и снабженных ограждающими щитами, причем подъем и опускание грузов производится при изменении давления в шлангах 1.

Однако конструкция известного конвейера не позволяет гибко маневрировать перемещением изделий, что сужает его технологические возможности.

Ближайшим к данному изобретению техническим решением является шагающий конвейер, содержащий неподвижную опору, подрвижные сшоры в виде установленных на основаниях и катках параллельных гибких рукавов, сообщающихся с энергоносителем, и привод возвратно-поступательного перемещения подвижной опоры 2. Однако поскольку в этом конвейере сила подъема перемещаемого, изделия определяется длиной контакта рукава с опорной плоскостью изделия, а рукав работает не всей своей длиной, это обстоятельство ограничивает вес перемещаемых изделий или требует повыщения энергоемкости кон10 )Вейера.

Цель изобретения - снижение энергоемкости конвейера.

Указанная цель достигается тем, что в

15 щагающем конвейере, coдepжaщieм неподвижную опору, подвижные опоры в виде установленных на основаниях и катках параллельных гибких рукавов, сообщающихся с энергоносителем, и привод воз20вратно-поступательного перемещения подвижной опоры, каждая подвижная опора снабжена балкой с прикрепленными к ней штырями, а в основании выполнены отверстия, в которых подвижно расположены

25 штыри, причем гибкие рукава опоры расположены между балками и основаниями.

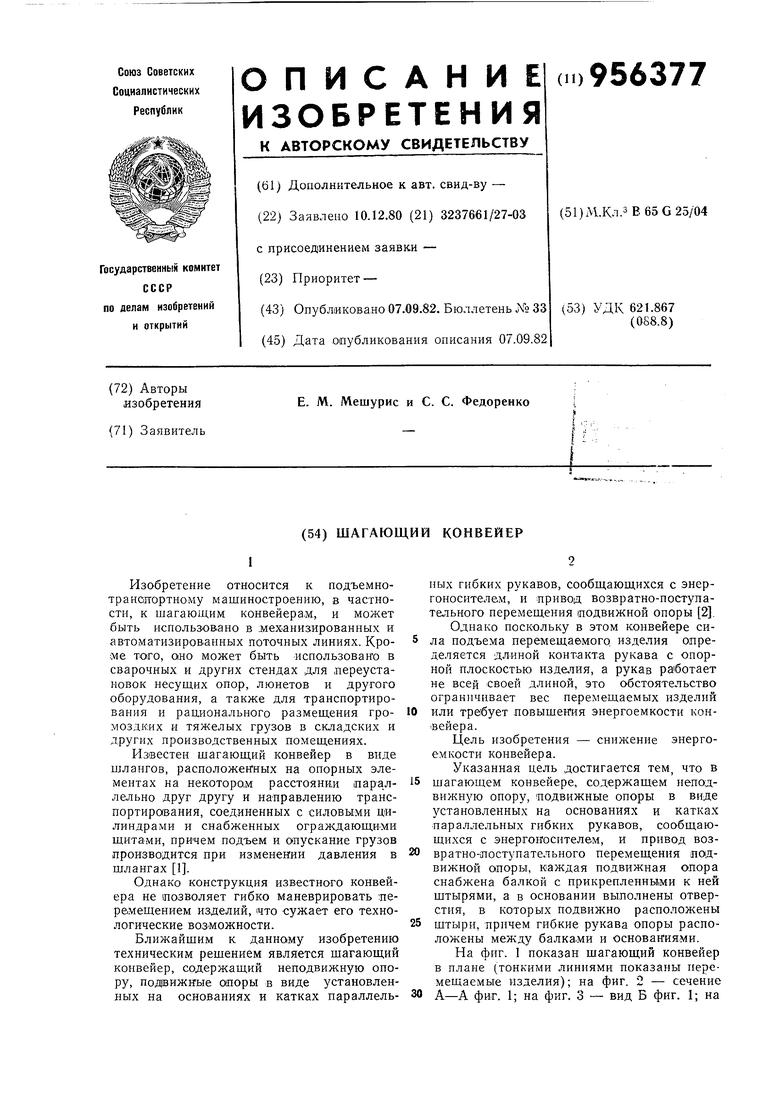

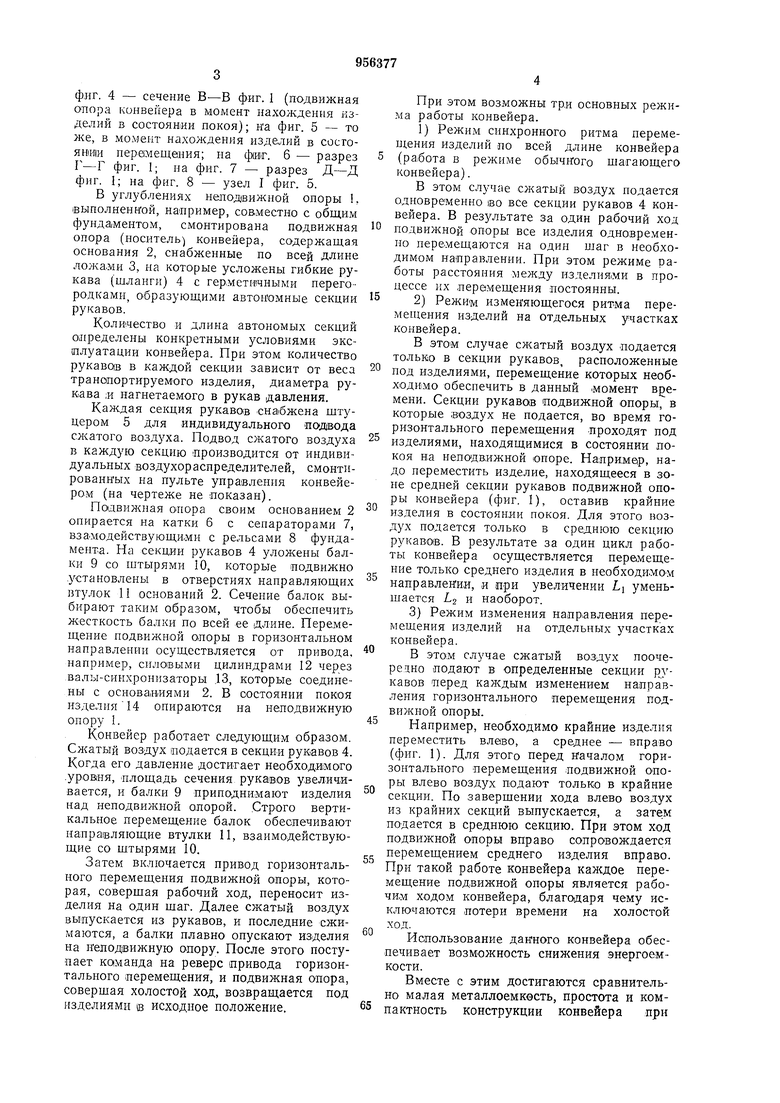

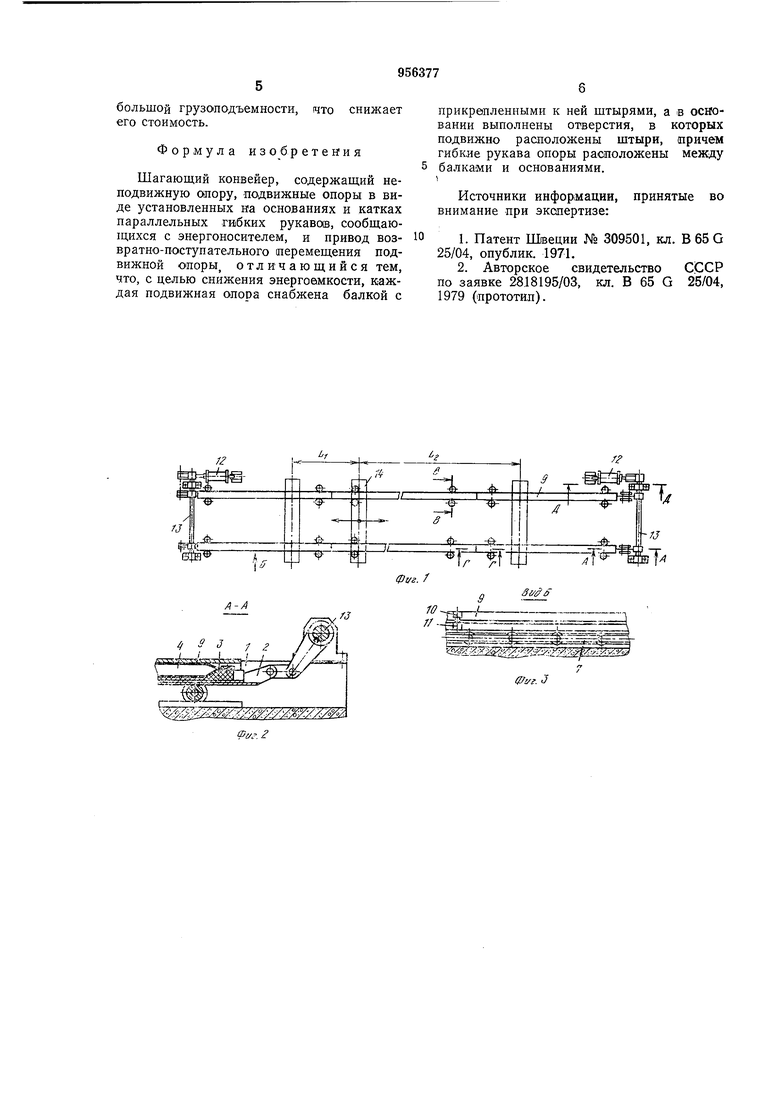

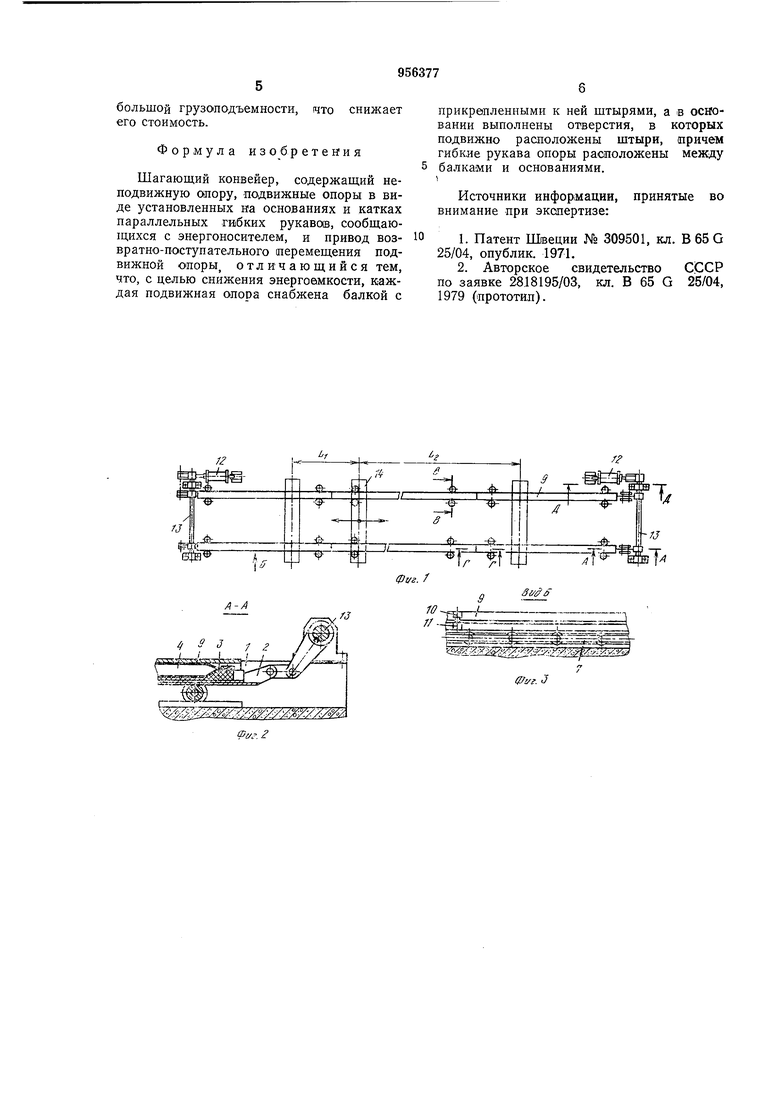

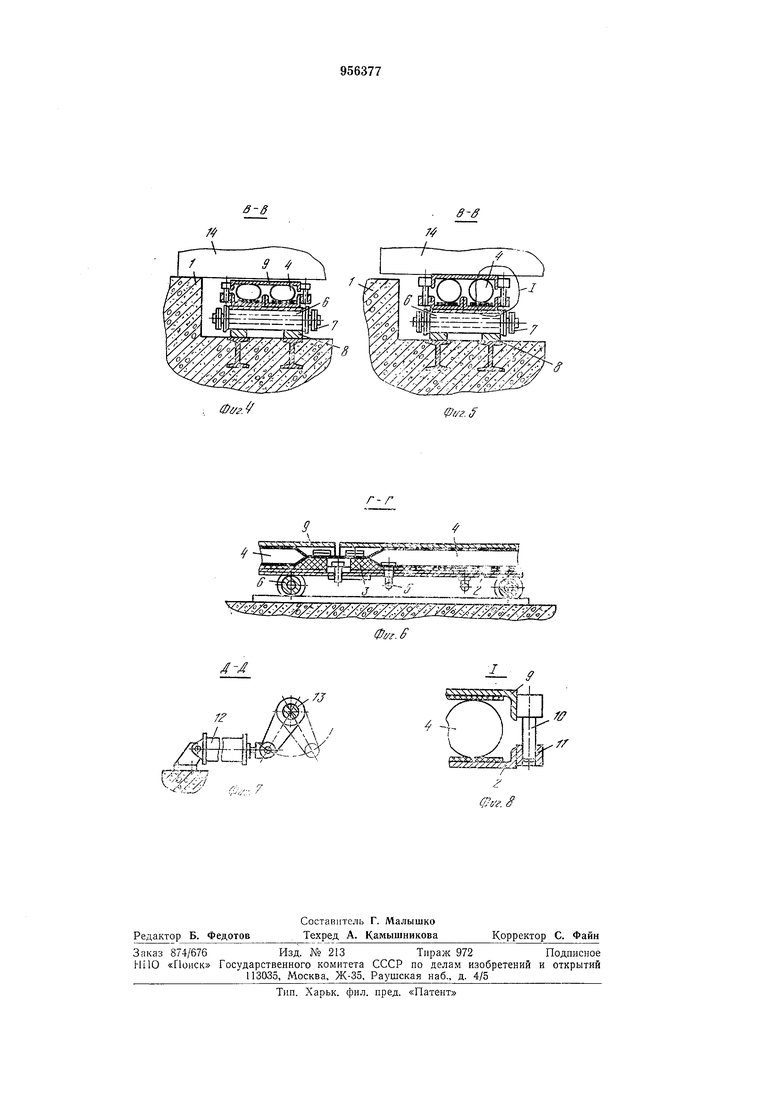

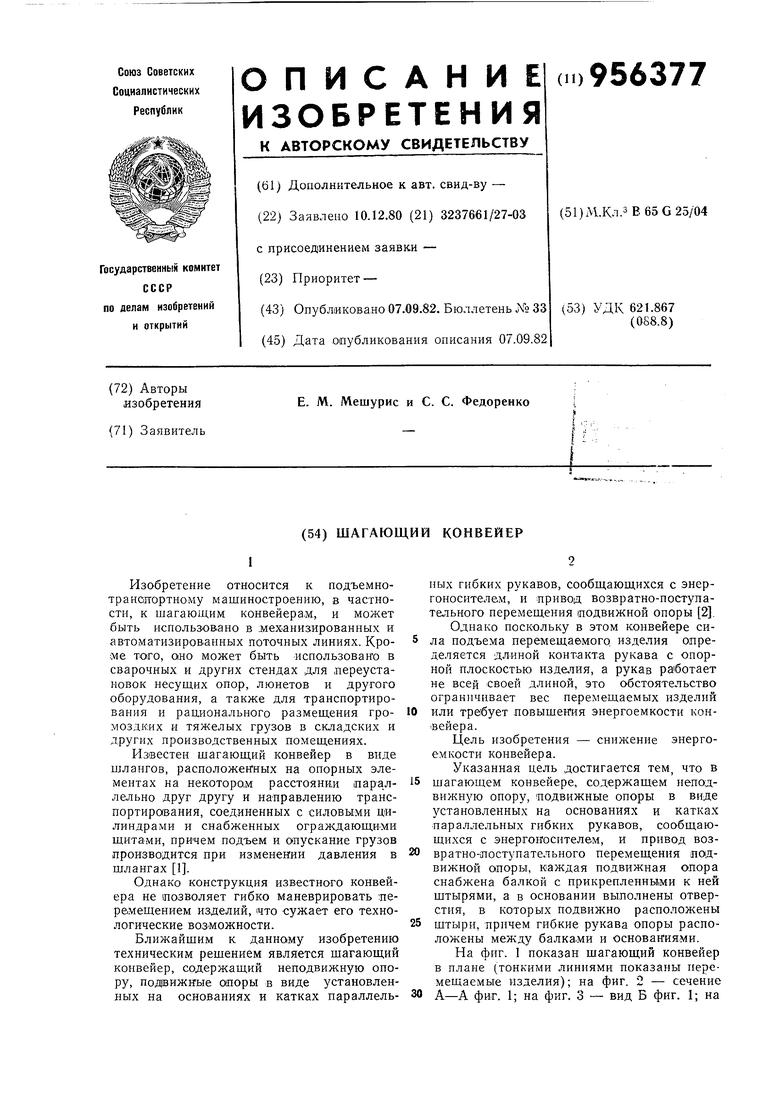

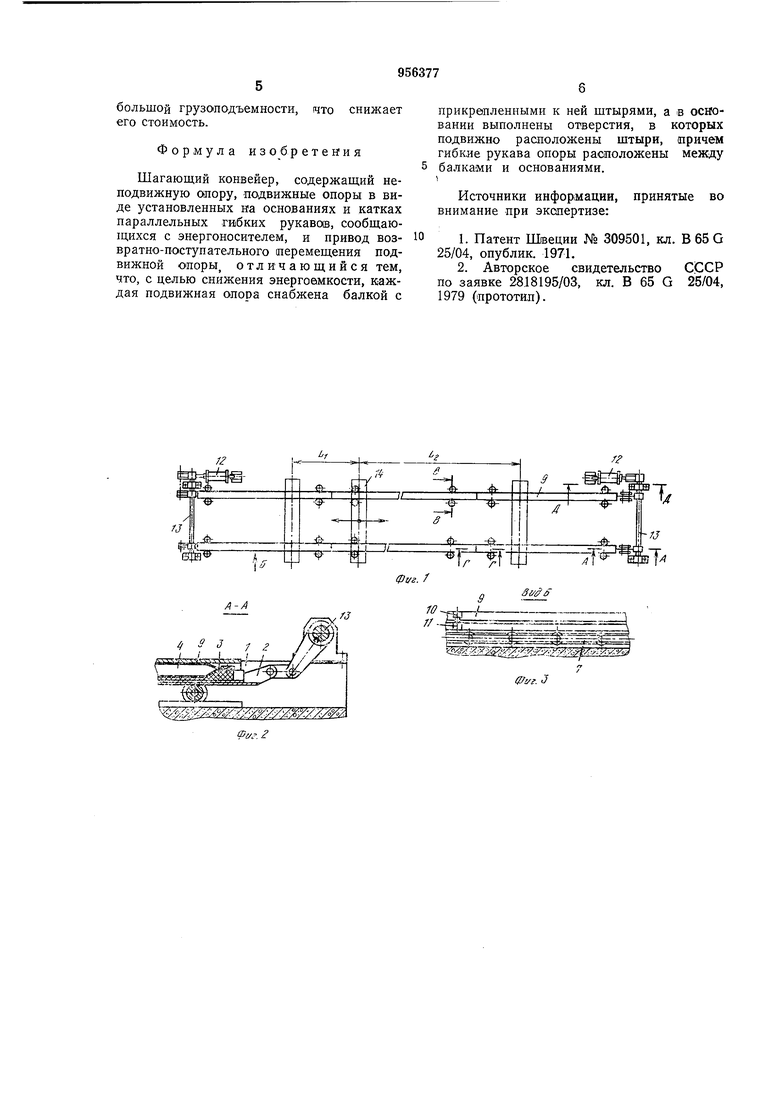

На фиг. 1 показан шагающий конвейер в плане (тонкими линиями показаны перемещаемые изделия); на фиг. 2 - сечение

30 А-А фиг. 1; на фиг. 3 - вид Б фиг. 1; на

фиг. 4 - сечение В--В фиг. 1 (подвижная опора конвейера в момент нахождения изделий в СОСТОЯНИИ покоя); на фиг. 5 - то же, в момент нахождения изделий в состоЯНИ1И иеремещения; на фиг. 6 - разрез Г-Г фиг. 1; на фиг. 7 - разрез Д-Д фиг. 1; на фиг. 8 - узел I фиг. 5.

В углублениях неатод вижной опоры 1, 1выполненной, например, сов.местно с общим фундаментом, смонтирована подвижная опора (носитель) конвейера, содержащая основания 2, снабженные по всей длине ложами 3, на которые усложены гибкие рукава (шланги) 4 с гер,мети чными перегородками, образующими автоиомные секции рукавов.

Количество и длина автономых секций олределены конкретными условиями эксплуатации конвейера. При этом количество рукавов в каждой секции зависит от веса транспортируемого изделия, диаметра рукава :и нагнетаемого в рукав давления.

Каждая секция рукавов снабжена штуцером 5 для индивидуального подвода сжатого воздуха. Подвод сжатого воздуха в каждую секцию производится от индивидуальных воздухораспределителей, смонтированных на пульте управления конвейером (на чертеже не показан).

Подвил ная опора своим основанием 2 опирается на катки 6 с сепараторами 7, взалюдействующими с рельсами 8 фундамента. На секции рукавов 4 уложены балки 9 со штырями 10, которые подвижно .установлены в отверстиях направляющих втулок 11 оснований 2. Сечение балок выбирают таким образом, чтобы обеспечить жесткость балки по всей ее длине. Перемещение подвижной опоры в горизонтальном направлении осуществляется от привода, например, силовыми цилиндрами 12 через валы-синхронизаторы 13, которые соединены с основаниями 2. В состоянии покоя изделия14 опираются на неподвижную опору 1.

Конвейер работает следующим образом. Сжатый воздух подается Б секции рукавов 4. Когда его давление достигает необходимого .уров1ня, ллощадь сечения рукавов увеличивается, и балки 9 приподнимают изделия над неподвижной олорой. Строго вертикальное перемещение балок обеспечивают направляющие втулки И, взаимодействующие со штырями 10.

Затем включается привод горизонтального перемещения подвижной опоры, которая, совершая рабочий ход, переносит изделия на один шаг. Далее сжатый воздух выпускается из рукавов, и последние сжимаются, а балки плавно опускают изделия на неподвижную опору. После этого поступает команда на реверс привода горизонтальиого перемещения, и подвижная опора, совершая холостой ход, возвращается под изделиями УЗ исходное положение.

При этом возможны тр.и основных режима работы конвейера.

1)Режим синхронного ритма перемещения изделий по всей длине конвейера (работа в режиме обычшго шагающего конвейера).

В этом случае сжатый воздух иодается одновременно во все секции рукавов 4 конвейера. В результате за один рабочий ход подвижной опоры все изделия одновременно перемещаются на один шаг в необходимом направлении. При этом режиме работы расстояния между изделиями в процессе их .перемещения постоянны.

2)Режим изменяющегося ритма перемещеиия изделий на отдельных участках конвейера.

В этом случае слсатый воздух подается только в секции рукавов, расположенные под изделиями, перемещение которых необходимо обесиечить в данный момент времени. Секции рукавов подвижной опоры, в которые воздух не подается, во время горизонтального перемещения проходят под изделиями, находящимися в состоянии покоя н.а неподвижной опоре. На:при.ме|р, надо переместить изделие, находящееся в зоне средней секции рукавов подвижной опоры конвейера (фиг. I), оставив крайние изделия в состоянии покоя. Для этого воздух подается только в среднюю секцию рукавов. В результате за один цикл работы конвейера осуществляется перемещение только среднего изделия в необходимом направлении, и при увеличении LI уменьшается Lg и наоборот.

3)Режим изменения направления перемещения изделий иа отдельных участках конвейера.

В этом случае сжатый воздух поочередно подают в определенные секции рукавов перед каждым изменением направления горизонтального перемещения подвижной опоры.

Например, необходимо крайние изделия переместить влево, а среднее - вправо (фиг. 1). Для этого перед началом горизонтального перемещения подвижной опоры влево воздух подают только в крайние секции. По завершении хода влево воздух из крайних секций выпускается, а затем подается в среднюю секцию. При этом ход подвижной опоры вправо сопровождается перемещением среднего изделия вправо. При такой работе конвейера каледое перемещение подвижной опоры является рабочим ходом конвейера, благодаря чему исключаются потери времени на холостой ход.

Использование данного конвейера обеспечивает возможность снижения энергоемкости.

Вместе с этим достигаются сравнительно малая металлоемкость, простота и компактность конструкции конвейера прн

большой грузоподъемности, что снижает его стоимость.

Формула изобретения

Шагающий конвейер, содержащий неподвижную апору, -подвижные опоры в виде установленных на основаниях и катках параллельных гибких рукавов, сообщающихся с энергоносителем, и привод возвратно-поступательного перемещения подвижной опоры, отличающийся тем, что, с целью снижения энергоемкости, каждая подвижная опора снабжена балкой с

прикрепленными к ней штырями, а в основании выполнены отверстия, в которых подвижно расположены штыри, причем гибкие рукава опоры расположены между

балками и основаниями.

1

Источники информации, принятые во внимание при экспертизе:

cssssssXiSs:

W

Е зеатт

/4 4(pyeJ

Авторы

Даты

1982-09-07—Публикация

1980-12-10—Подача