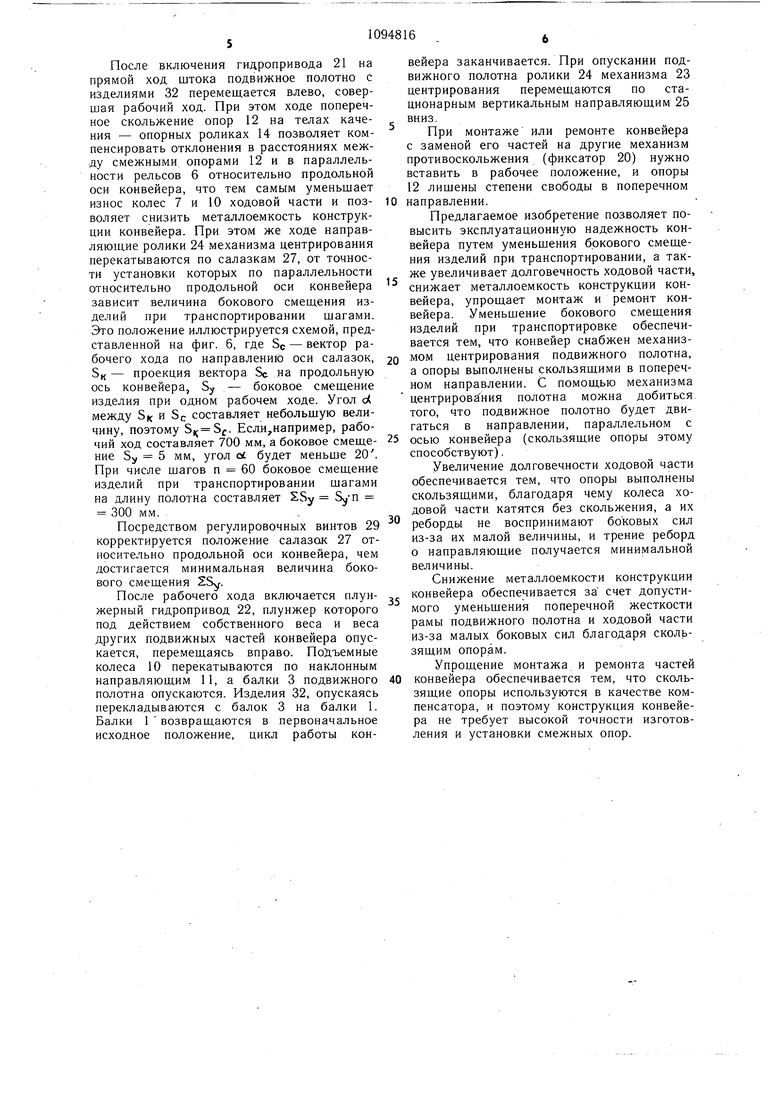

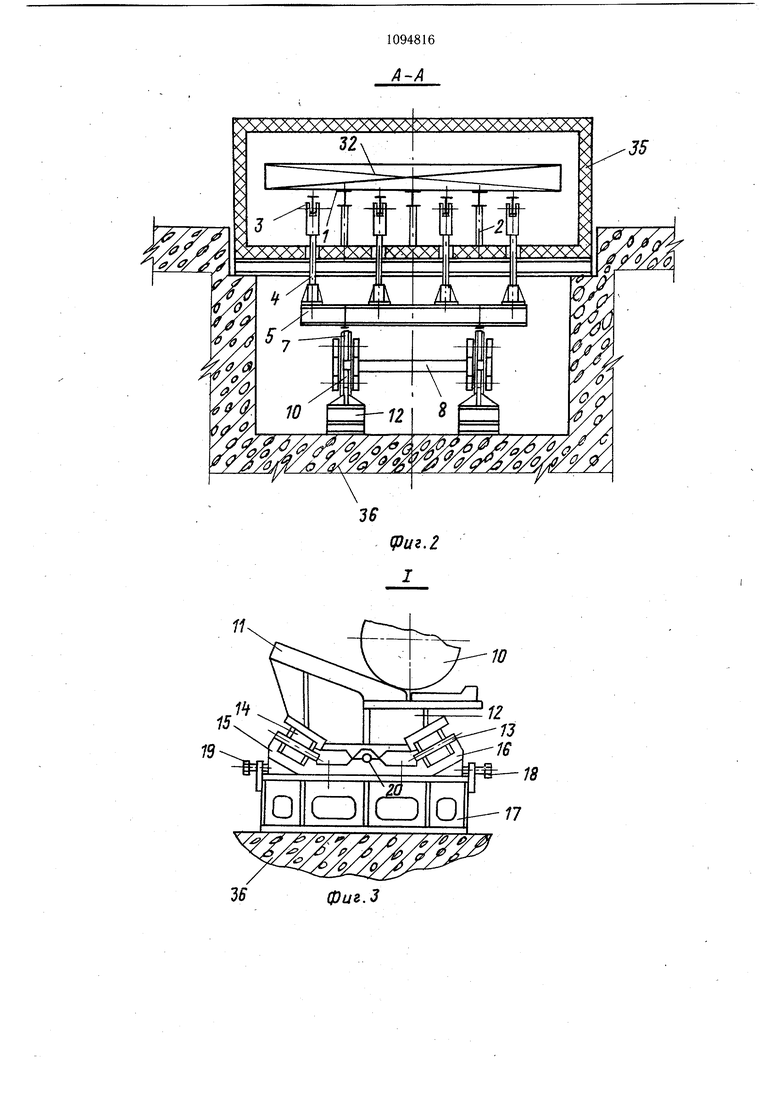

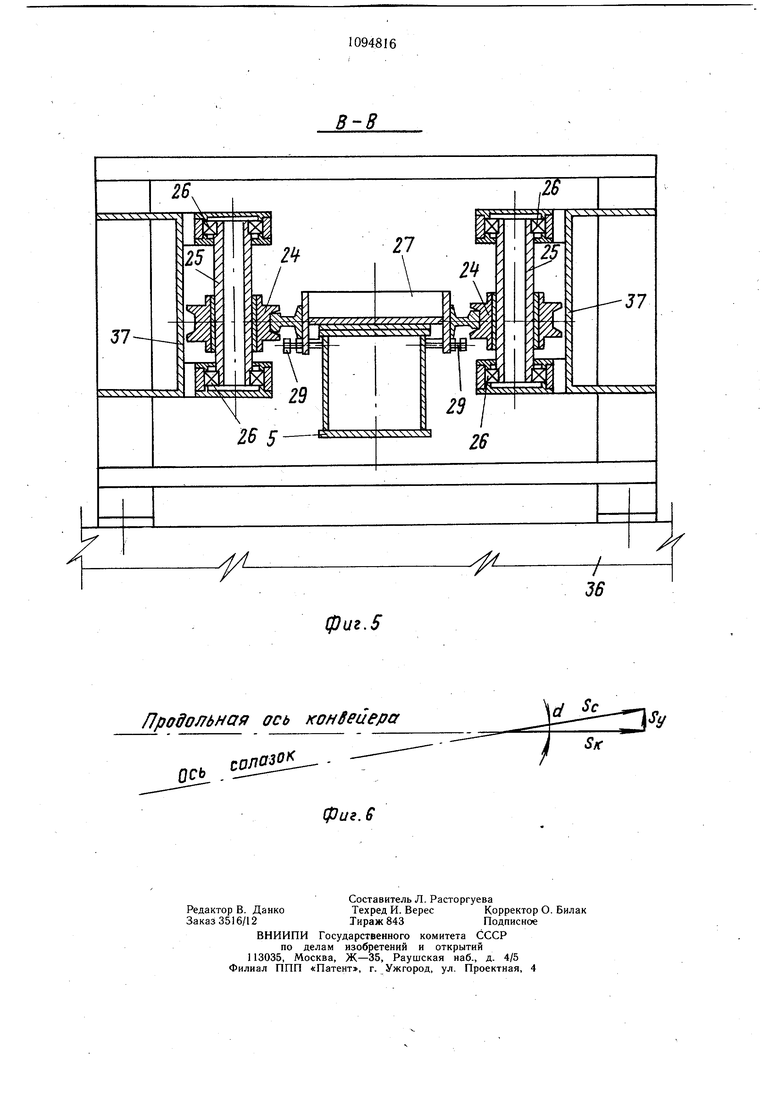

Изобретение относится к устройствам для транспортировки грузов, в том числе к шагающим конвейерам, преимущественно большой грузоподъемности, и может быть использовано, например, в нагревательных печах для транспортирования крупногабаритных тяжелых изделий типа слябов. Известен шагающий конвейер большой грузоподъемности, содержащий нижнюю ходовую часть, состоящую из ряда соединенных между собой колес, опирающихся на рельсовый путь, установленный на фундаменте,и верхнюю опорную часть в виде балок, снизу которых прикреплены наклонные направляющие, опирающиеся на подъемные ролики, установленные на раме ходовой части 1. Недостатком данного конвейера является то, что в нем имеет место больщое боковое смещение изделий при транспортировании щагами, снижающее эксплуатационные возможности конвейера, при этом уменьшается срок службы ходовой части от смешения нагрузки на один бок конвейера. Наиболее близким техническим рещением к изобретению является щагающий конвейер, содержащий неподвижное и связанное с подвижной рамой подвижное полотна, механизм подъема подвижной рамы с ходовой частью из опорных и подъемных колес, установленные на основании и выполненные с наклонными направляющими опоры для подъемных колес и привод возвратно-поступательного перемещения подвижной рамы 2. Недостатком известного конвейера также является большое боковое смещение изделий при транспортировке щагами, что снижает его эксплуатационную надежность, приводит к низкому сроку службы ходовой части, и достаточно больщая металлоемкость конструкции. Боковое смещение изделий при транспортировании шагами обусловлено несовпадением но параллельности направления рабочего хода подвижного полотна с продольной осью конвейера из-за неточности изготовления и большим числом ходов, совершаемых подвижным полотном для транспортирования изделия на всю длину полотна конвейера. Низкий срок службы ходовой части вызван тем, что из-за неточности изготовления и непараллельности направления рабочего хода с продольной осью конвейера опорные и подъемные колеса совершают катание по направляющим с боковым скольжением, что ведет к повышенному износу поверхностей катания колес и реборд и преждевременному выходу их из строя. Большая металлоемкость конструкции известного конвейера вызвана наличием боковых сил из-за трения скольжения, ходовая часть и подвижное полотно должны обладать больщой жесткостью в поперечном направлении для тяжелых изделий при их смещении на одну из сторон конвейера. Целью изобретения является повышение эксплуатационной надежности конвейера. Указанная цель достигается тем, что шагающий конвейер, содержащий неподвижное и связанное с подвижной рамой подвижное полотна, механизм подъема подвижной рамы с ходовой частью из опорных и подъемных колес, установленные на основании и выполненные с наклонными направляющими опоры для подъемных колес и привод возвратно-поступательного перемещения подвижной рамы, снабжен механизмами центрирования подвижного полотна, при этом каждая опора установлена с возможностью возвратно-поступательного перемещения перпендикулярно направлению движения подвижного полотна. Причем каждый механизм центрирования выполнен в виде установленных на подвижной раме и связанных с ней посредством регулировочных упоров салазок, шарнирно закрепленных на основании параллельных направляющих, и установленного на каждой параллельной направляющей с возможностью возвратно-поступательного перемещения направляющего ролика, при этом последний выполнен с ребордами, между которыми расположены салазки. Кроме того, каждая опора снабжена расположенной на основании подставкой с регулировочнь1ми винтами, установленной между последними на подставке кареткой с опорными роликами, и съемным фиксатором, при этом наклонная- направляющая установлена на опорные ролики каретки. На фиг. 1 показан шагающий конвейер с нагревательной печью, общий вид; на фиг. 2 - разрез А--А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; (устройство центрирования полотна); на фиг.5 - разрез В-В на фиг. 4; на фиг. 6 - схема направлений перемещения подвижного полотна. Шагающий конвейер содержит неподвижное полотно, состоящее из нескольких рядов балок 1, закрепленных на неподвижных стойках 2, и неподвижное полотно, включающее несколько рядов балок 3, размещенных между балками 1. Посредством стоек 4 балки 3 подвижного полотна жестко связаны с подвижной рамой 5. К этой же раме 5 снизу прикреплены горизонтальные рельсы 6, которые опираются на опорные колеса 7 ходовой части. Ходовая часть является основным элементом механизма подъема подвижной рамы 5 и представляет собой ряд тележек 8, соединенных между собой тягами 9. Каждая тележка 8 оснащена Верхними опорными колесами 7 и нижними подъемными колесами 10, которые опираются на наклонные направляющие 11 опор 12. Наклонная направляющая 11 опоры установлена на заключенные в сепаратор 13 тела качения в виде опорных роликов 14, размещенных в упорных канавках 15 на каретке 16, что обеспечивает возможность возвратно-поступательного перемещения каждой опоры 12 перпендикулярно направлению движение подвижного полотна. Каретка 16 имеет возможность перемещаться параллельно продольной оси кон-, веиера по подставке 17. Это перемещение каретки 16 осуществляется посредством смонтированных на подставке 17 регулировочных винтов 18 и 19 с целью выверки опорных колес 7 по одной горизонтальной плоскости для равномерного распределения нагрузки между всеми колесами. Кроме того, опора 12 имеет механизм противоскольжения, выполненный в виде съемных винтов - фиксаторов 20. Приводом возвратно-поступательного перемещения подвижной рамы5 является гидравлический привод 21, а в механизме подъема подвижной рамы 5 приводом является плунжерный гидроцилиндр 22, установленный наклонно под тем же углом, под которым выполнена наклонная направляющая 11. Конвейер снабжен механизмами 23 центрирования подвижного полотна в горцзонтальной плоскости, установленными у противоположных концов рамы 5. Указанные механизмы центрирования состоят из пары противоположных направляющих роликов 24 с ребордами, установленных на вертикальных стационарных параллельных направляющих 25, которые закреплены в подшипниковых узлах 26. Между ребордами роликов 24 расположены салазки 27, установленные на раме 5 1.- eLs:; , г Го-г;г.Х ь-irr - r tс помощью которых производится выборка люфта между направляющими роликами 24 и салазками 27, а также установка направляющих 25 в строго вертикальном положении.

величину. Загрузка изделия 32 на конвейер и выдача его с конвейера производится приемниками изделий с загрузочными 33 и разгрузочными 34 штангами, входящими в конвейер между балками подвижного и неподвижного полотен. Конвейер используется в печи 35. Кроме того, опоры 12, установлены на неподвижном основании 36 посредством расположенной на нем подставки 17, а параллельные направляющие 25 шарнирно закреплены на основании 36 „ри помощи подшипников узлов 26 и кронштейнов 37. Конвейер работает следующим образомВ исходном положении перед началом очередного цикла работы конвейера загпуженные изделия 32 располагаются на --. 1 неподвижного полотна. Между изделиями 32 и опорной поверхностью балок 3 подвижного полотна предусмотрен зазор. Балки 3 находятся в Нижнем и левом положениях. Подъемные колеса 10 тележки 8 ходовой части находятся, на нижних участках наклонных направляющих 11 (на фиг. 1 показано исходное положение частей конвейера). В исходном положении механизм противоскольжения выключен, т.е. винты-фиксаторы 20 сняты, и опоры 12 имеют возможность скольжения в поперечном направлении относительно продольной оси конвейера, а подвижное полотно в этом направлении удерживается направляющими роликами 24 механизма 23 центрирования, салазки 27 которого упираются в ролики 24. Включением гидропривода 21 горизонтального перемещения на обратный ход балки 3 подвижного полотна перемещаются вправо, совершая холостой ход. При этом ролики 24 механизма 23 центрирования перекатываются по салазкам 27. Подвижное полотно движется, в том направлении, на котором установлены салазки. 27 на раме 5 относительно продольной оси конвейера. Ккптчается плунжерный гидроцилиндр „„п п; ггс ро-гг7иро „ . качения - опорные ролики 14, сопротивление подъему направляющих роликов 24 по направляющим 25 иЗ-за наличия боковых сил составляет небольшую После включения гидропривода 21 на прямой ход штока подвижное полотно с изделиями 32 перемещается влево, совершая рабочий ход. При этом ходе поперечное скольжение опор 12 на телах качения - опорных роликах 14 позволяет компенсировать отклонения в расстояниях между смежными, опорами 12 и в параллельности рельсов 6 относительно продольной оси конвейера, что тем самым уменьшает износ колес 7 и 10 ходовой части и позволяет снизить металлоемкость конструкции конвейера. При этом же ходе направляюш.ие ролики 24 механизма центрирования перекатываются по салазкам 27, от точности установки которых по параллельности относительно продольной оси конвейера зависит величина бокового смеш,ения изделий при транспортировании шагами. Это положение иллюстрируется схемой, представленной на фиг. 6, где Sc - вектор рабочего хода по направлению оси салазок, SK - проекция вектора Sc на продольную ось конвейера, Sy - боковое смешение изделия при одном рабочем ходе. Угол d между SK и Sc составляет небольшую величину, поэтому S,{ Sc. Если,например, рабочий ход составляет 700 мм, а боковое смещение Sj, 5 мм, угол ос будет меньше 20. При числе шагов п 60 боковое смешение изделий при транспортировании шагами на длину полотна составляет SSy 300 мм. Посредством регулировочных винтов 29 корректируется положение салазак 27 относительно продольной оси конвейера, чем достигается минимальная величина бокового смещения 2Sy. После рабочего хода включается плунжерный гидропривод 22, плунжер которого под действием собственного веса и веса других подвижных частей конвейера опускается, перемещаясь вправо. Подъемные колеса 10 перекатываются по наклонным направляющим И, а балки 3 подвижного полотна опускаются. Изделия 32, опускаясь перекладываются с балок 3 на балки 1. Балки 1 возвращаются в первоначальное исходное положение, цикл работы конвейера заканчивается. При опускании подвижного полотна ролики 24 механизма 23 центрирования перемешаются по стационарным вертикальным направляющим 25 вниз. При монтаже или ремонте конвейера с заменой его частей на другие механизм противоскольжения (фиксатор 20) нужно вставить в рабочее положение, и опоры 12 лишены степени свободы в поперечном направлении. Предлагаемое изобретение позволяет повысить эксплуатационную надежность конвейера путем уменьшения бокового смешения изделий при транспортировании, а также увеличивает долговечность ходовой части, снижает металлоемкость конструкции конвейера, упрощает монтаж и ремонт конвейера. Уменьшение бокового смешения изделий при транспортировке обеспечивается тем, что конвейер снабжен механизмом центрирования подвижного полотна, а опоры выполнены скользящими в поперечном направлении. С помощью механизма центрирования полотна можна добиться того, что подвижное полотно будет двигаться в направлении, параллельном с осью конвейера (скользящие опоры этому способствуют). Увеличение долговечности ходовой части обеспечивается тем, что опоры выполнены скользящими, благодаря чему колеса ходовой части катятся без скольжения, а их реборды не воспринимают боковых сил из-за их малой величины, и трение реборд о направляющие получается мини.мальной величины. Снижение металлоемкости конструкции конвейера обеспечивается за счет допустимого уменьшения поперечной жесткости рамы подвижного полотна и ходовой части из-за малых боковых сил благодаря скользящим опорам. Упрощение монтажа и ремонта частей конвейера обеспечивается тем, что скользящие опоры используются в качестве компенсатора, и поэтому конструкция конвейера не требует высокой точности изготовления и установки смежных опор.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Шагающий конвейер | 1983 |

|

SU1117260A1 |

| Шаговый конвейер | 1980 |

|

SU912606A1 |

| Эксцентриковый механизм подъема-опускания подвижной рамы шагающего конвейера | 1990 |

|

SU1795953A3 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| Шаговый конвейер | 1979 |

|

SU846437A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| Шаговый конвейер | 1981 |

|

SU967905A1 |

| Устройство для перегрузки штучных грузов | 1979 |

|

SU874501A1 |

| Самопередвижная приводная накопительная система | 2024 |

|

RU2820969C1 |

| Устройство для упаковки в металлическую обертку рулонов | 1983 |

|

SU1137019A1 |

1. ШАГАЮШИЙ КОНВЕЙЕР, содержащий неподвижное и связанное с подвижной рамой подвижное полотна, механизм подъема подвижной рамы с ходовой частью из опорных и подъемных колес, установленные на основании и выполненные с наклонными направляющими опоры для подъемных колес и привод возвратно-поступательного перемещения подвижной рамы, отличающийся тем, что, с целью повыщения эксплуатационной надежности конвейера, последний снабжен механизмами центрирования подвижного полотна, при этом каждая опора 5 B.j; i sAJKVустановлена с возможностью возвратнопоступательного перемещения перпендикулярно направлению движения подвижного полотна. 2.Конвейер по п. 1, отличающийся тем, что каждый механизм центрирования выполнен в виде установленных на подвижной раме и связанных с ней посредством регулировочных упоров салазок, щарнирно закрепленных на основании параллельных направляющих, и установленного на каждой параллельной направляющей с возможностью возвратно-поступательного перемещения направляющего ролика, при этом последний выполнен с ребордами, между которыми расположены салазки. 3.Конвейер по п. 1, отличающийся тем, что каждая опора снабжена расположенной на основании подставкой с регулировочными винтами, установленной между последними на подставке кареткой с опорными роликами, и съемным фиксатором, при этом наклонная направляющая установлена на опорные ролики каретки. СО 4ib 00 О5

%ЛЛЛЛЛГХХХХХХХХ

11

фиг.З

1риг.2 I

10

Б-S

Фиг.

В-8

фиг.5 Продольная ось j/7ff3 K

фиг. 6 KonSeue ja

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вейсман В | |||

| Ф | |||

| Шагающие конвейеры | |||

| М., «Мащиностроецие, 1976, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3451532, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1984-05-30—Публикация

1983-01-13—Подача