Изобретение относится к станкостроению, предназначено для шлифования прямых и гнуть х деталей круглого сечения и является усовершенствованием устройства по авт. св. № 730542.

Целью изобретения является повышение качества и производительности за счет оптимизации скорости продольных переме- ш.ений шлифовальных цилиндров за счет регулирования и подбора частоты враш,ения ротора и кулачка.

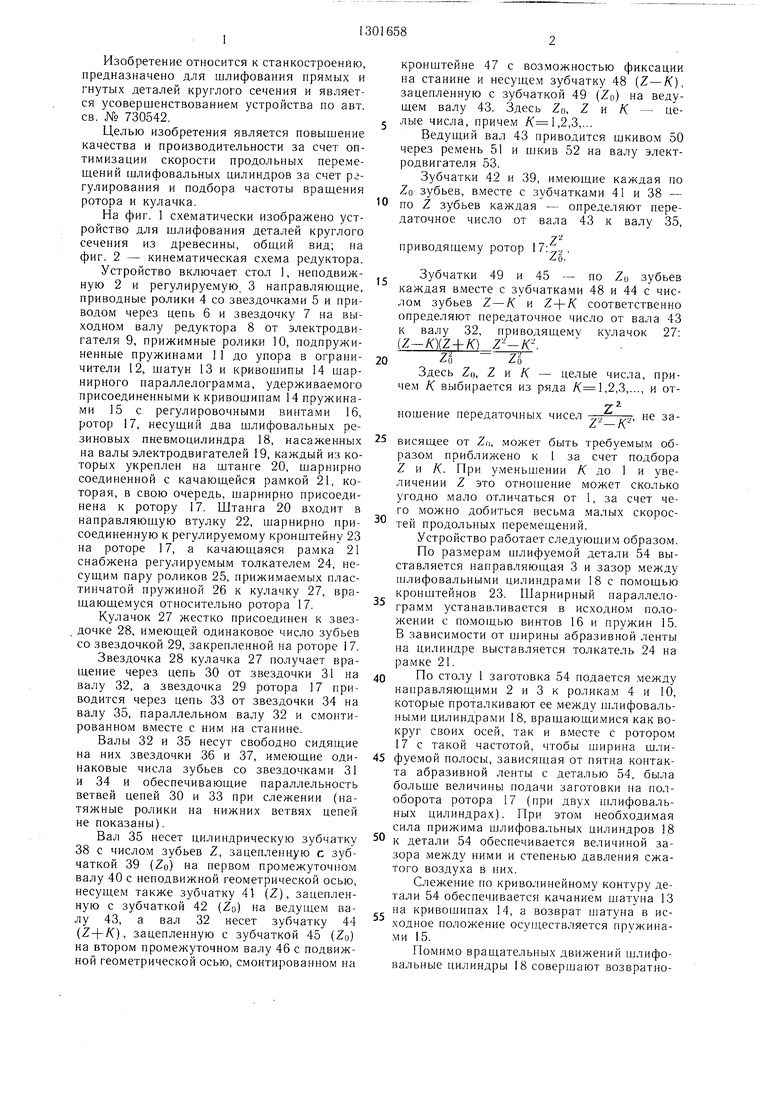

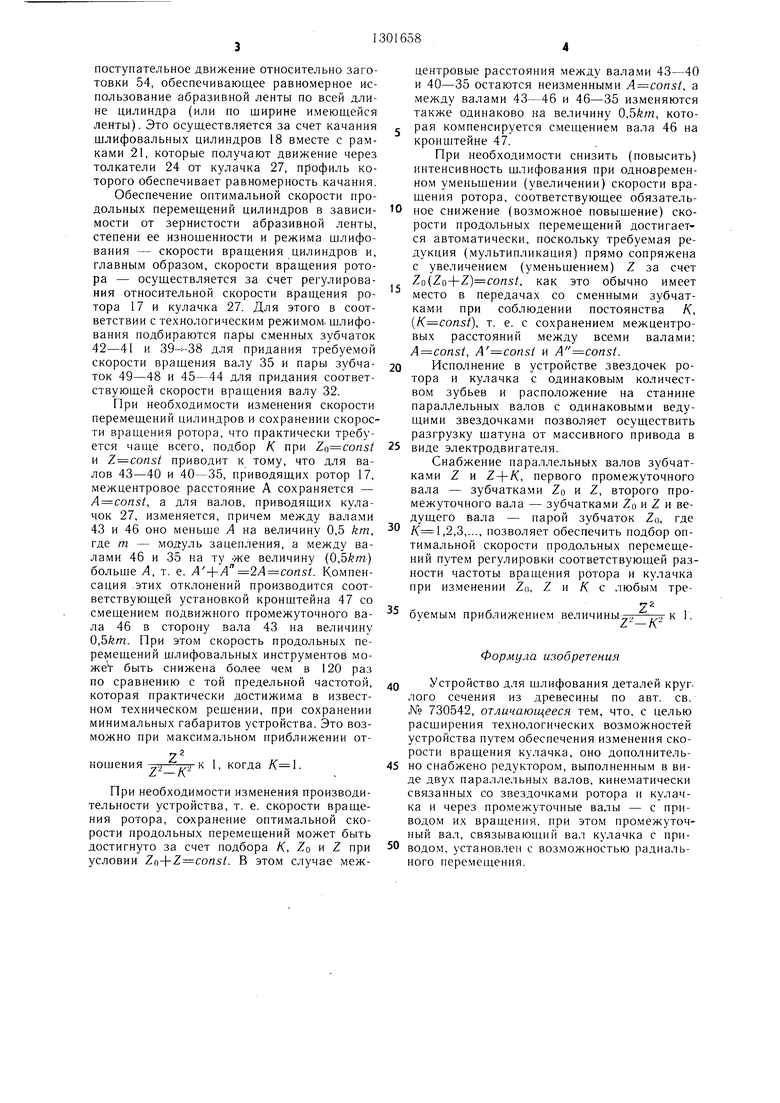

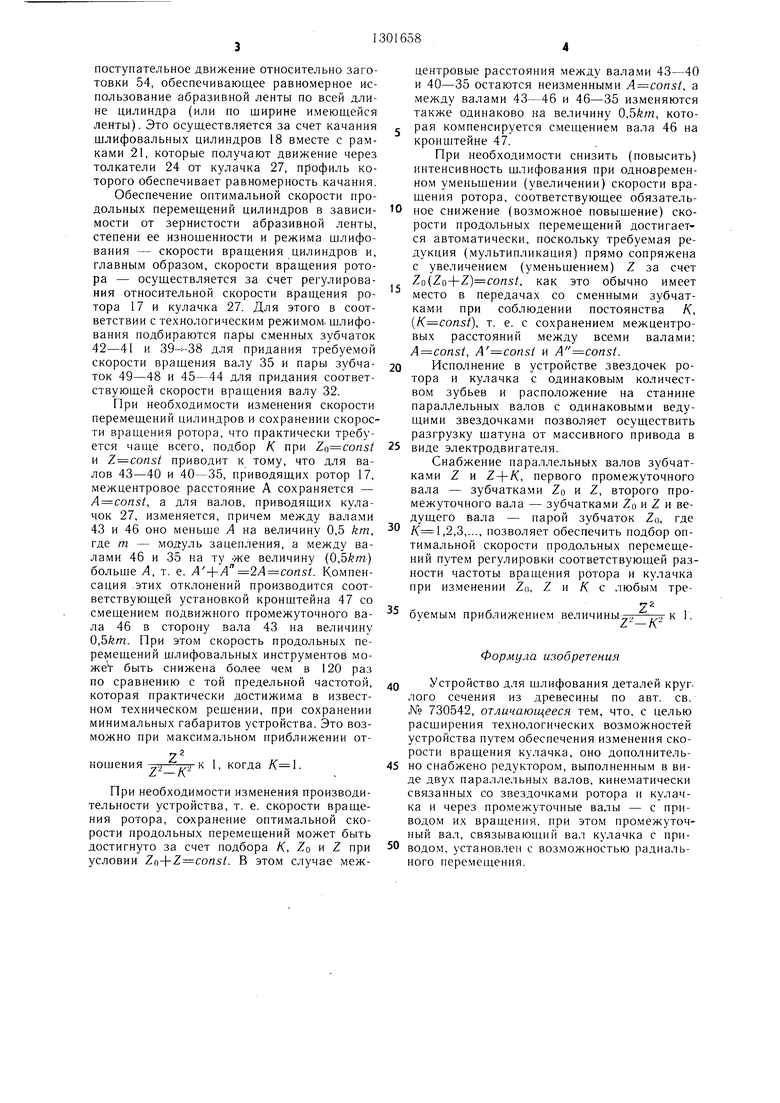

На фиг. 1 схематически изображено устройство для шлифования деталей круглого сечения из древесины, обший вид; на фиг. 2 - кинематическая схема редуктора.

Устройство включает стол 1, неподвижную 2 и регулируемую, 3 направляюшие, приводные ролики 4 со звездочками 5 и приводом через цень 6 и звездочку 7 на выходном валу редуктора 8 от электродвигателя 9, прижимные ролики 10, подпружиненные пружинами 1 1 до упора в ограничители 12, шатун 13 и кривошипы 14 шарнирного параллелограмма, удерживаемого присоединенными к кривошипам 14 пружинами 15 с регулировочными винтами 16, ротор 17, несуш,ий два шлифовальных резиновых пневмоцилиндра 18, насаженных на валы электродвигателей 19, каждый из которых укреплен на штанге 20, шарнирно соединенной с качаюш,ейся рамкой 21, которая, в свою очередь, шарнирно присоединена к ротору 17. Штанга 20 входит в направляющую втулку 22, шарнирно присоединенную к регулируемому кронштейну 23 на роторе 17, а качающаяся рамка 21 снабжена регулируемым толкателем 24, несущим пару роликов 25, прижи.маемых пластинчатой пружиной 26 к кулачку 27, вращающемуся относительно ротора 17.

Кулачок 27 жестко присоединен к звездочке 28, имеющей одинаковое число зубьев со звездочкой 29, закрепленной на роторе 17.

Звездочка 28 кулачка 27 получает вращение через цепь 30 от звездочки 31 на валу 32, а звездочка 29 ротора 17 приводится через цень 33 от звездочки 34 на валу 35, параллельном валу 32 и смонтированном вместе с ним на станине.

Валы 32 и 35 несут свободно сидящие на них звездочки 36 и 37, имеющие одинаковые числа зубьев со звездочками 31 и 34 и обеспечивающие параллельность ветвей цепей 30 и 33 при слежении (натяжные ролики на нижних ветвях цепей не показаны).

Вал 35 несет цилиндрическую зубчатку 38 с числом зубьев Z, зацепленную с зубчаткой 39 (Zo) на первом промежуточном валу 40 с неподвижной геометрической осью, несущем также зубчатку 41 (Z), зацепленную с зубчаткой 42 (Zo) на ведуцдем валу 43, а вал 32 несет зубчатку 44 (Z+/C), зацепленную с зубчаткой 45 (Zo) на втором промежуточном валу 46 с подвижной геометрической осью, смонтированном на

кронштейне 47 с возможностью фиксации на станине и несущем зубчатку 48 (Z-К), зацепленную с зубчаткой 49 (Zo) на ведущем валу 43. Здесь ZQ, Z и /( - це- лые числа, причем Л 1,2,3,...

Ведущий вал 43 приводится шкиво.м 50 через ремень 51 и шкив 52 на валу электродвигателя 53.

Зубчатки 42 и 39, и.меющие каждая по ZG зубьев, вместе с зубчатками 41 и 38 - по Z зубьев каждая - определяют передаточное число от вала 43 к валу 35,

7

приводящему ротор 17: .,.

Zo.

Зубчатки 49 и 45 - по ZQ зубьев каждая вместе с зубчатками 48 и 44 с числом зубьев Z -/С и Z+/( соответственно определяют передаточное число от вала 43 к валу 32, приводящему кулачок 27: (Z-(. .

ZGZG

Здесь Zo, Z к К - целые числа, причем К выбирается из ряда /(1,2,3,..., и отгг

ношение передаточных чисел , .;,

/--Л,

не за

висящее от Zn, может быть требуе.мым образом приближено к 1 за счет подбора Z li К- При у.меньшении /( до 1 и увеличении Z это отношение может сколько угодно мало отличаться от I, за счет чего можно добиться весьма малых скоростей продольных перемещений.

Устройство работает следуюши.м образом.

По размерам шлифуемой детали 54 выставляется направляющая 3 и зазор между шлифовальными цилиндрами 18 с помощью кронштейнов 23. Шарнирный параллелограмм устанавливается в исходном положении с по.мош,ью винтов 16 и пружин 15. В зависимости от Н1ирины абразивной ленты на цилиндре выставляется толкатель 24 на рамке 21.

По столу 1 заготовка 54 подается .между направляющими 2 и 3 к роликам 4 и 10, которые проталкивают ее между шлифовальными цилиндрами 18, вращающимися как вокруг своих осей, так и вместе с ротором 17 с такой частотой, чтобы ширина ш:1и- фуемой полосы, зависящая от пятна контакта абразивной ленты с деталью 54, была больще величины подачи заготовки на нол- оборота ротора 17 (при двух шлифовальных цилиндрах). При этом необходимая сила прижима шлифовальных цилиндров 18 к детали 54 обеспечивается величиной зазора между ними и степенью давления сжатого воздуха в них.

Слежение по криво. шнейному контуру детали 54 обеспечивается качанием шатуна 13 на кривошипах 14, а возврат шатуна в исходное положение осуществляется пружина- .ми 15.

Помимо вращательных движений щлифо- вальные цилиндры 18 совершают возвратно

поступательное движение относительно заготовки 54, обеспечивающее равномерное использование абразивной ленты по всей длине цилиндра (или по ширине имеющейся ленты). Это осуществляется за счет качания шлифовальных цилиндров 18 вместе с рамками 21, которые получают движение через толкатели 24 от кулачка 27, профиль которого обеспечивает равномерность качания.

Обеспечение оптимальной скорости продольных перемещений цилиндров в зависимости от зернистости абразивной ленты, степени ее изношенности и режима шлифования - скорости вращения цилиндров и, главным образом, скорости вращения ротора - осуществляется за счет регулирования относительной скорости вращения ротора 17 и кулачка 27. Для этого в соответствии с технологическим режимом, щлифо- вания подбираются пары сменных зубчаток 42-41 и 39--38 для придания требуемой скорости вращения валу 35 и пары зубчаток 49-48 и 45-44 для придания соответствующей скорости вращения валу 32.

При необходимости изменения скорости перемещений цилиндров и сохранении скорости вращения ротора, что практически требуется чаще всего, подбор К при Zo const и Z const приводит к тому, что для валов 43-40 и 40-35, приводящих ротор 17, межцентровое расстояние А сохраняется - A const, а для валов, приводящих кулачок 27, изменяется, причем между валами 43 и 46 оно меньше А на величину 0,5 km, где т - модуль зацепления, а между валами 46 и 35 на ту .же величину (0,5km) больще А, т. е. 2A const. Компенсация -ЭТИХ отклонений производится соответствующей установкой кронштейна 47 со смещением подвижного промежуточного вала 46 в сторону вала 43 на величину 0,5km. При этом скорость продольных перемещений шлифовальных инструментов мо- же быть снижена более чем в 120 раз по сравнению с той предельной частотой, которая практически достижима в известном техническом решении, при сохранении минимальных габаритов устройства. Это возможно при максимальном приближении отГ-, 2

ношения

-К

к 1, когда .

При необходимости изменения производительности устройства, т. е. скорости вращения ротора, сохранение оптимальной скорости продольных перемещений может быть достигнуто за счет подбора К, ZQ и Z при условии Zn- -Z const. В этом случае меж5

центровые расстояния между валами 43-40 и 40-35 остаются неизменными A const, а между валами 43-46 и 46-35 изменяются также одинаково на величину 0,5km, кото- рая компенсируется смещением вала 46 на кронщтейне 47.

При необходимости снизить (повысить) интенсивность шлифования при одновременном уменьшении (увеличении) скорости вращения ротора, соответствующее обязательо ное снижение (возможное повышение) скорости продольных перемещений достигается автоматически, поскольку требуемая редукция (мультипликация) прямо сопряжена с увеличением (уменьшением) Z за счет Zo{Zo-{-Z)const, как это обычно имеет место в передачах со сменными зубчатками при соблюдении постоянства К, (K const), т. е. с сохранением межцентровых расстояний между всеми валами: A const, A consl и A const. 0 Исполнение в устройстве звездочек ротора и кулачка с одинаковым количеством зубьев и расположение на станине параллельных валов с одинаковыми ведущими звездочками позволяет осуществить разгрузку шатуна от массивного привода в 5 виде электродвигателя.

Снабжение параллельных валов зубчатками Z и , первого промежуточного вала - зубчатками Zo и Z, второго промежуточного вала - зубчатками Zo и Z и ведущего вала - парой зубчаток ZQ, где /(1,2,3,..., позволяет обеспечить подбор оптимальной скорости продольных перемещений путем регулировки соответствующей разности частоты вращения ротора и кулачка при изменении Zo, Z н К. с любым тре

буемым приближением величиныг

Z

Z2 f 1 - А

- К

Формула изобретения

Устройство для шлифования деталей круглого сечения из древесины по авт. св. № 730542, отличающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения изменения скорости вращения кулачка, оно дополнительно снабжено редуктором, выполненным в виде двух параллельных валов, кине.матически связанных со звездочками ротора и кулачка и через промежуточные валы - с приводом их врашения, при этом промежуточный вал, связывающий вал кулачка с приводом, установлен с возможностью радиального перемещения.

иг.2

53

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для исследования механизма копирования криволинейного контура деталей мебели при шлифовании | 1985 |

|

SU1292997A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931397A2 |

| Устройство для шлифования гнутых деталей из древесины | 1982 |

|

SU1065152A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU990478A2 |

| Устройство для шлифования | 1990 |

|

SU1779551A1 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1135616A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1985 |

|

SU1266712A2 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1094725A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1987 |

|

SU1528646A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

Изобретение относится к области деревообработки. Це. изобретения - повыи е- ние производительности и качества обработки за счет регулировки разности скоростей врашения ротора и кулачка. Устройство состоит из звездочек, ротора и кулачками с одинаковым числом зубьев, а на- раллельные валы 32 и 35 снабжены зубчатыми колесами 38, 39 и 44 первого промежуточного вала 40, зубчатыми ко,1ссами 48 и 45 второго промежуточного вала 46, парой зубчатых Ko, iec 42 и 49 ведуихего вала. Иричем вал 46 снабжен механизмом радиального неремеп1ения д.чя осушеств.чс- ния смены зубчатых колес 48 и 44 для регу,пирования скорости врап1ения ку.чачка. 2 ил. (Л 7 13 NJ 53 U2.f

| Устройство для шлифования деталей круглого сечения из древесины | 1978 |

|

SU730542A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-04-07—Публикация

1985-05-29—Подача