(54) СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРТОЛУОЛОВ

1

Изобретение относится к способу получения о- или л-хлортолуолов, которые используются в промышленности для получения красителей, инсектицидов и лекарственных препаратов.

Известен способ получения хлортолуолов хлорированием толуолов хлором при повышенной температуре в присутствии кислоты Льюиса Однако при этом выход целевого продукта невысок.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения монохлортолуолов хлорированием толуола хлором при температуре до 125° С в присутствии катализатора - смеси кислоты Льюиса и сокатализатора-тиантренаароматического сернистого соединения 2. Конверсия толуола 90%.

Недостатком этого способа является необходимость тщательной последующей очистки целевого продукта от следов катализатора - (КИСЛОТЫ Льюиса, так как он мешает дальнейшей переработке щелевого продукта. Кроме того, тиантрен является труднодоступным дорогим продуктом. Вбе это в целом усложняет технологию продесс а.

Целью изобретения является упроще. ние технологии процесса.

Поставленная цель достигается тем, что при осуществлении способа получения монохлортолуолов хлорированием толуола газообразным хлором в жидкой фазе при 5 температуре (-10) -( + 125)° С в присутствии катализирующей добавки в качестве последней используют добавку, выбранную из группы: пропиленкарбонат, сульфолан, гексаметапол, диметилсульфоксид, 10 в количестве 1,5-75 мае. % в расчете на толуол или агцетонитрил, или бензонитрил при объемном соотношении толуола и ацетонитрила или бензонитрила : 1(-3.

Процесс предпочтительно ведут при 5 кипении реакционной массы.

Катализирующую добавку можно использовать многократно после регенерации.

Ацетонитрил целесообразно предвари20тельно насыщать хлористым водородом.

Процесс желательно вести в присутствии воды в количестве 1,5-10 мае. % или тиомочевины в количестве 0,5-

I мае, % (в расчете на толуол). 25

Отличительным признаком способа является использование в катализирующей добавки вышеуказанных продуктов в количестве, как показано выще, при этом 30 катализирующую добавку можно применять многократно, а процесс целесообразно вести при кипении реакционной м,ассы.

При практическом осуществлении способа хлорирование проводят в затемненном барботажном реакторе, выполненном из стекла. Объем реактора 90 мл, соотношение диаметра и его высоты 1 :8. В реактор 31агружают толуол, затем вышеуказанные добавки (сульфолан, гексаметапол или диметилсульфоксид и т;, д., в отдельных опытах добавляют еше и воду), пропускают хлор со скоростью 15 л/ч. В некоторых опытах по ходу реакции уменьшают подачу хлора до 1-2 л/ч для обеспечения отсутствия проскока хлора в конце реакции. Реакционную массу анализируют методом газожидкостной хроматогр|афии; целевые продукты (хлортолуолы) и добавки выделяют из реакционной массы ректификацией. Выход хлортолуолов 94-97%.

Катализирующие добавки растворяются в толуоле и продуктах реакции, в выбранных условиях ведения опытов практически не хлорируются, легко выделяются ректификацией с выходом более 90% и используются повторно для хлорирования толуола.

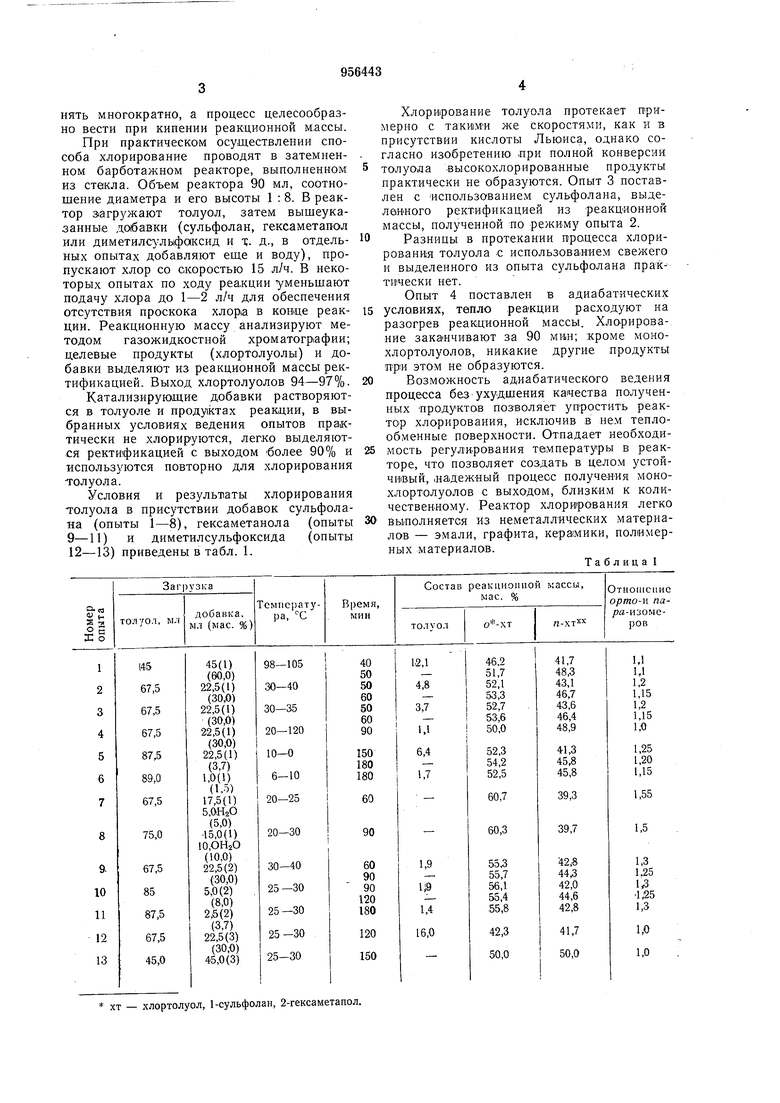

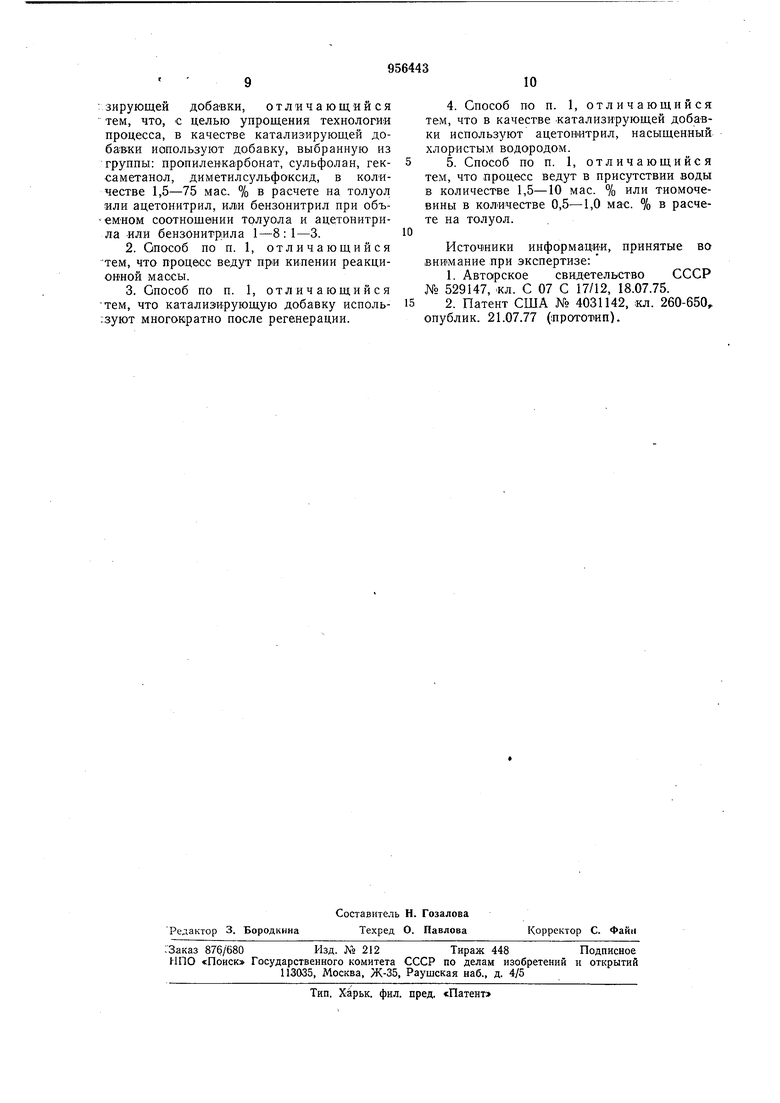

Условия и результаты хлорирования толуола в присутствии добавок сульфолана (опыты 1-8), гексаметанола (опыты 9-11) и диметилсульфоксида (опыты 12-13) приведены в табл. L

Хлори1рование толуола протекает примерно с таки1МИ же скоростями, как и в присутствии кислоты Льюяса, однако согласно изобретению лри полной конверсии

толуола -высокохлорирова.нные продукты практически не образуются. Опыт 3 поставлен с Использованием сульфолана, выделенного ректификацией из реакционной массы, полученной по режиму опыта 2.

Разницы в протекании процесса хлорирования толуола .с использованием свежего и выделенного из опыта сульфолана практически нет.

Опыт 4 поставлен в адиабатических

условиях, тепло реакции расходуют на разогрев реакционной массы. Хлорирование заканчивают за 90 мнн; кроме монохлортолуолов, никакие другие продукты пр1И этом не образуются.

Возможность адиабатического ведения процесса без ухудшения качества полученных Продуктов позволяет упростить реактор хлорирования, исключив в нем теплообменные поверхности. Отпадает необходимость регулирования температуры в реакторе, что позволяет создать в целом устойчивый, .надежный процесс получения монохлортолуолов с выходом, близким к количественному. Реактор хлорирования легко

выполняется из неметаллических материалов - эмалн, графита, керамики, полимерных материалов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения красителя Изосульфан синий (4-{ [4-диэтиламино)фенил](2,5-дисульфофенил)метилиден} -N,N-диэтилциклогекса-2,5-диен-1-иминий) | 2023 |

|

RU2821634C1 |

| Способ получения бензилхлорида или ксилилхлоридов | 1979 |

|

SU857099A1 |

| Способ получения хлотолуолов | 1977 |

|

SU658123A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2-ТРИХЛОРЭТАНА | 2009 |

|

RU2397972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНПОЛИФТОРБЕНЗОЛОВ | 2018 |

|

RU2687554C1 |

| Способ получения 1,2,2-трихлорпропана | 1984 |

|

SU1171451A1 |

| Способ получения бензотрихлорида или его замещенных | 1973 |

|

SU449025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ ГЕТЕРОЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2209198C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛХЛОРИДА | 2005 |

|

RU2291144C1 |

| Способ получения бензилхлорида | 1975 |

|

SU644769A1 |

XT - хлортолуол, 1-сульфолан, 2-гексаметапол.

Опыты 7 н 8 .поставлены в присутствии добавок 1воды до 10 мае. %. Добавка воды не изменяет активности катализирующих добавок и не приводит к каким-л-ибо их изменениям. Это позволяет не сушить исходный толуол и хлор, что упрощает технологию процесса в целом, и дает э-ко.номический эффект за счет исключения стадии сушки реагентов. Кроме того, добавкой воды можно регулировать соотношение о- и п-изомеров в продуктах реакции от 1:1 (опыт 4, 13) до 1 : 1,55 (опыт 7).

КонверСия по толуолу В опытах 1, 2, 3, 5, 7, 8, 9, 10, 13 100%, в опыте 6 98,3%, в опыте II 98,6%, в опыте 12 84%. Выход манохлортолуолОВ в опытах 1 - II 97%, в опытах 12-13 94%.

Выход мрнохлортолуолов определяется потерями на ректификацию при выделении монохлортолуолов

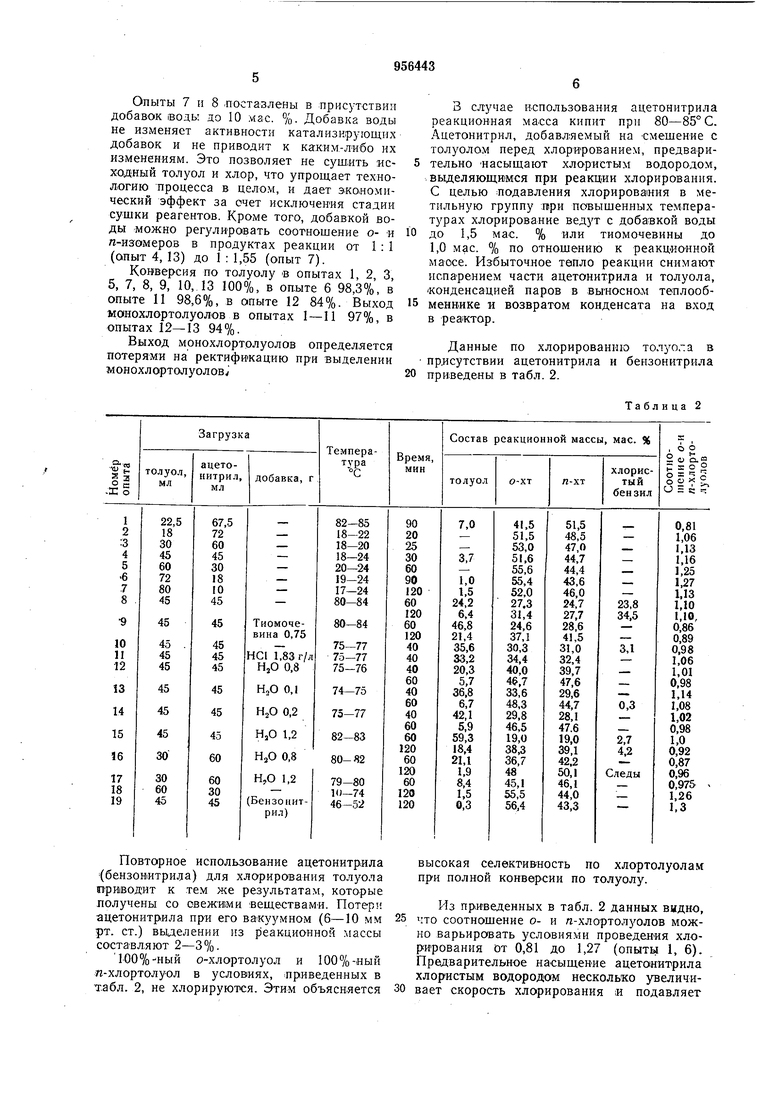

Повторное использование ацетонитрила (бензонитрила) для хлорирования толуола приводит к тем же результатам, которые получены со овежвми веществами. Потерн ацетонитрила при его вакуумном (6-10 мм рт. ст.) выделения из реакционной массы составляют 2-3%.

100% ный о-хлортолуол и 100%-ный л-хлортолуол в условиях, приведенных в табл. 2, не хлорируются. Этим объясняется

3 случае и-спользования ацетонитрила реакционная масса кипит при 80-85° С. Ацетонитрил, добавляемый на смешение с толуолом перед хлорированием, предварительно Насыщают хлористым водородом, выделяющи1мся при реакции хлорирования. С целью подавления хлорирования в метильную группу повышенных тем.пературах хлорирование ведут с добавкой воды

до 1,5 мае. % или тиомочевины до 1,0 мае. % по отношению к реакционной маосе. Избыточное тепло реакции снимают испарением части ацетонитрила и толуола, «конденсацией паров в выноснод теплообменнике и возвратом конденсата на вход в peaiKTOp.

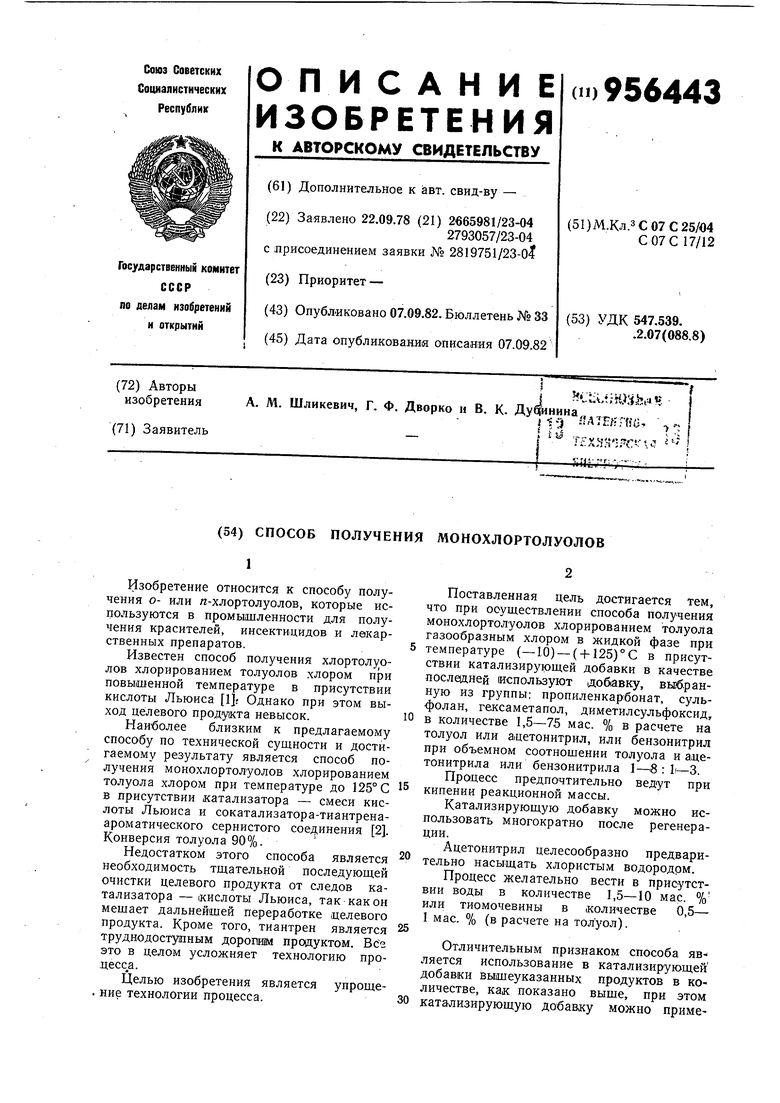

Данные по хлорированию толуола в присутствии ацетонитрила и бензонитрила приведены в табл. 2.

Таблица 2

высокая селективность по хлортолуолам при полной конверсии по толуолу.

Из приведенных в табл. 2 данных видно, что соотношение о- и га-хлортолуолов можно варьировать условиями проведения хлорирования от 0,81 до 1,27 (опыты 1, 6). Предварительное наСыщение ацетонитрила хлористым водородом несколько увеличивает скорость хлорирования и подавляет

радикальное хлорирование - образование хлорИстого бензила (опыты 10, 11).

Добавка воды к исходной массе в количестве 0,1-1,5 маС. % заметно увеличивает скорость хлорирования (опыты 10, 12) и подавляет радикальное хлорирование (опыты 10, 12, 13, 14, 15, 16, 17). Это позволяет снизить требования к осушке от влаги исходного толуола и, хлора, исключив вообще стадии осушки толуола и хлора. Доба1вка тиомочевины в кол ичестве около 1 мае. % резко подавляет радикальное хлорирование (образование хлористого бензила), не сниж;ая скорости образования монохлортолуолов (опыт 9). Опыт 18 поставлен при переменной температуре (без терМостатирования), тепло реакции расходуется на разогрев реакционной массы, хлорирование заканчивается через 120 мин. Проведение хлорирования без теплообмена позволяет сниз1ить требования к регулированию темлературы и уменьшить эксплуатационные затраты. Опыты 1, 9, 10, 12, 16, 17 поставлены тари термостатирова нии реактора при 80° С. Тепло реаКции снимают Самоиопаревием необходимого количества ацетонитрила, конденсацией его во внешнем теплообменнаке и возвратом конденсата в реактор. Это позволяет существенно упростить конструкцию реактора, исключив в нем теплообменные поверхности, и исключить регулирование температуры в реакторе, что делает процесс исключительно надежным и устойчивым. Реактор можно легко выполнить из коррозионно-устойчивых неметаллических материалов - эмали.

Проведение процесса получения монохлортолуолов согласно изобретению позволяет создать высокаинтенсивный и надежный процесс с полной конверсией по толуолу и количественным выходом целевых продуктов.

графита, керамики, полимерных материалов.

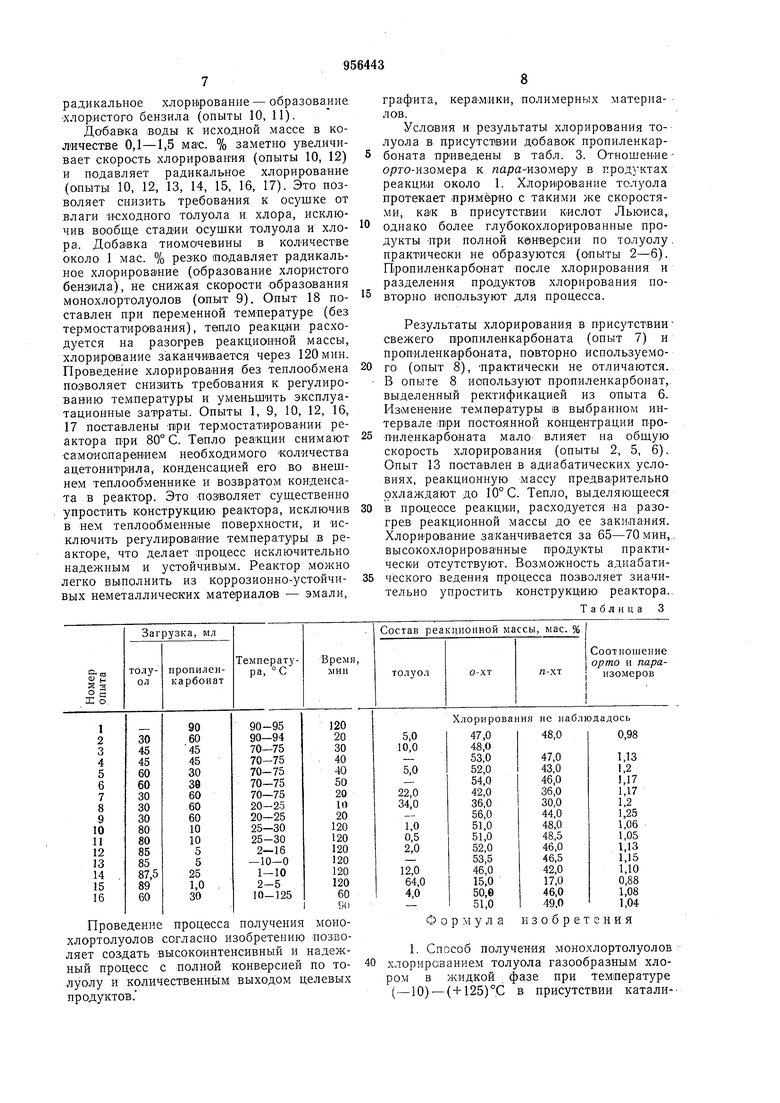

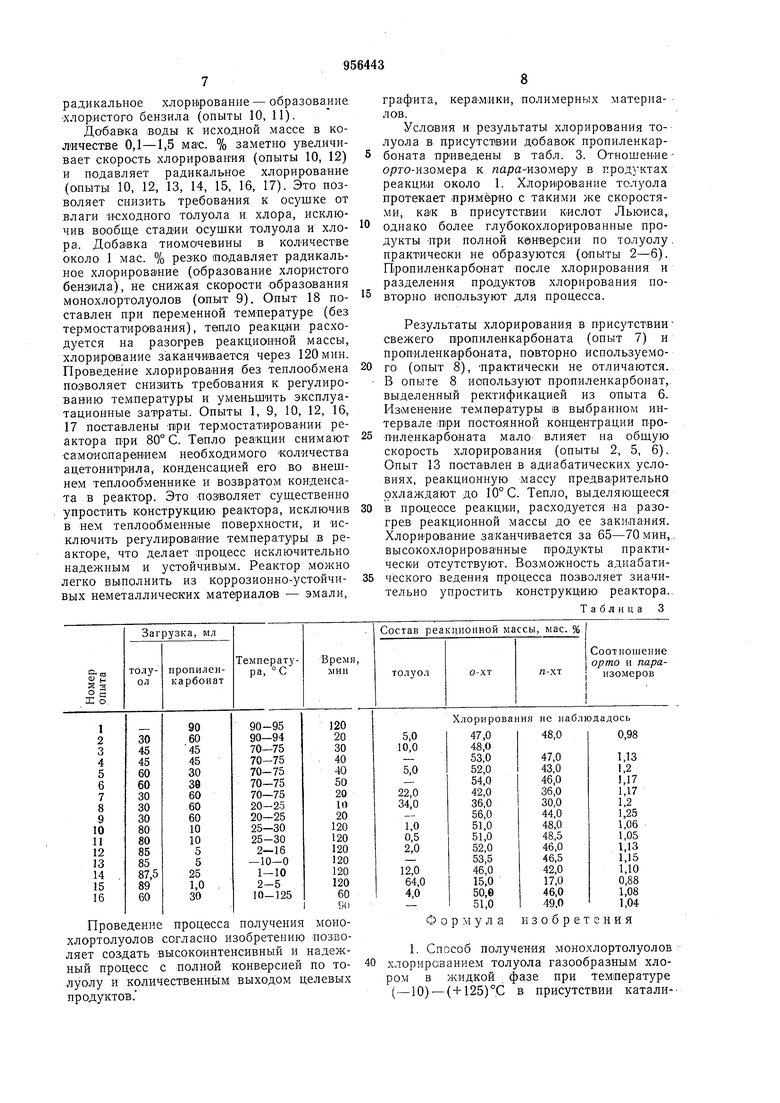

Условия и результаты хлорирования толуола в присутствии добавок пропиленкарбоната приведены в табл. 3. Отношениеорго-изомера к пара-изомеру в продуктах реакции около 1. Хлорирование толуола протекает примерно с такими же скоростями, как в присутствии кислот Льюиса, однако более глубокохлорированные продукты при полной кенверсии по толуолу. практически не образуются (опыты 2-6). Пропиленкарбонат после хлорирования и разделения продуктов хлорирования повторно используют для процесса.

Результаты хлорирования в присутствиисвежего пропиленкарбоната (оныт 7) и пропиленкарбоната, повторно иснользуемого (опыт 8), практически не отличаются. В опыте 8 ионользуют Пропиленкарбонат,, выделенный ректификацией из опыта 6. Изменение температуры в выбранном интервале при постоянной концентрации пропиленкарбоиата мало влияет на общую скорость хлорирования (опыты 2, 5, 6). Опыт 13 поставлен в адиабатических условиях, реакционную массу предварительно охлаждают до 10° С. Тепло, выделяюшееся

в процессе реакции, расходуется на разогрев реакционной массы до ее заки.паиия. Хлорирование заканчивается за 65-70 мин,., высакохлорированные продукты практически отсутствуют. Возможность аднабатического ведения процесса позволяет значительно упростить конструкцию реактора..

Таблица 3

Формула изобретения

Источники информации,

принятые во внимание при экспертизе: СССР

№ 529147, :кл. С 07 С 17/12, 18.07.75.

Авторы

Даты

1982-09-07—Публикация

1978-09-22—Подача