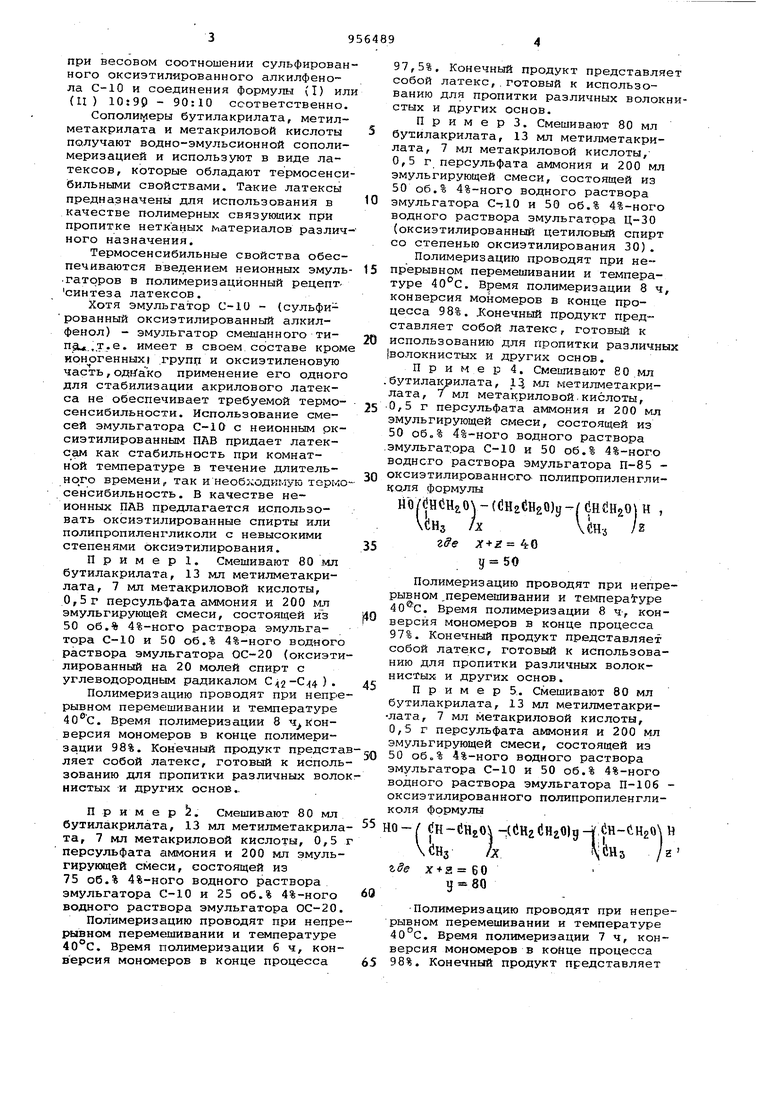

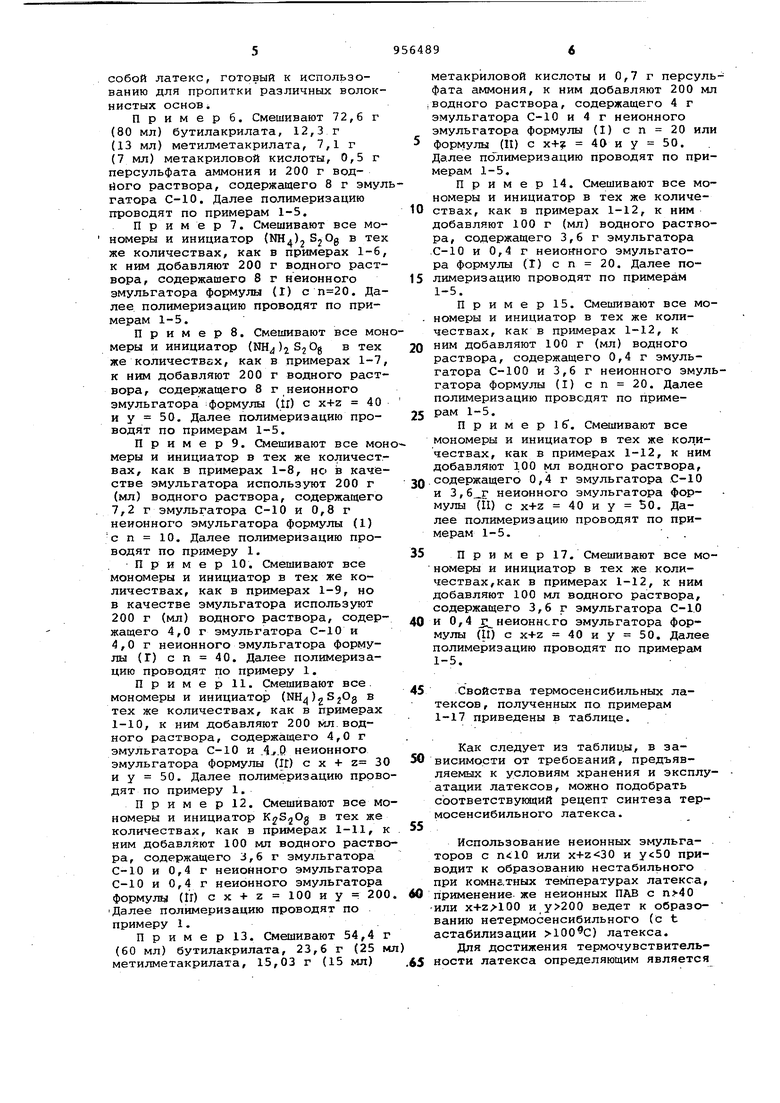

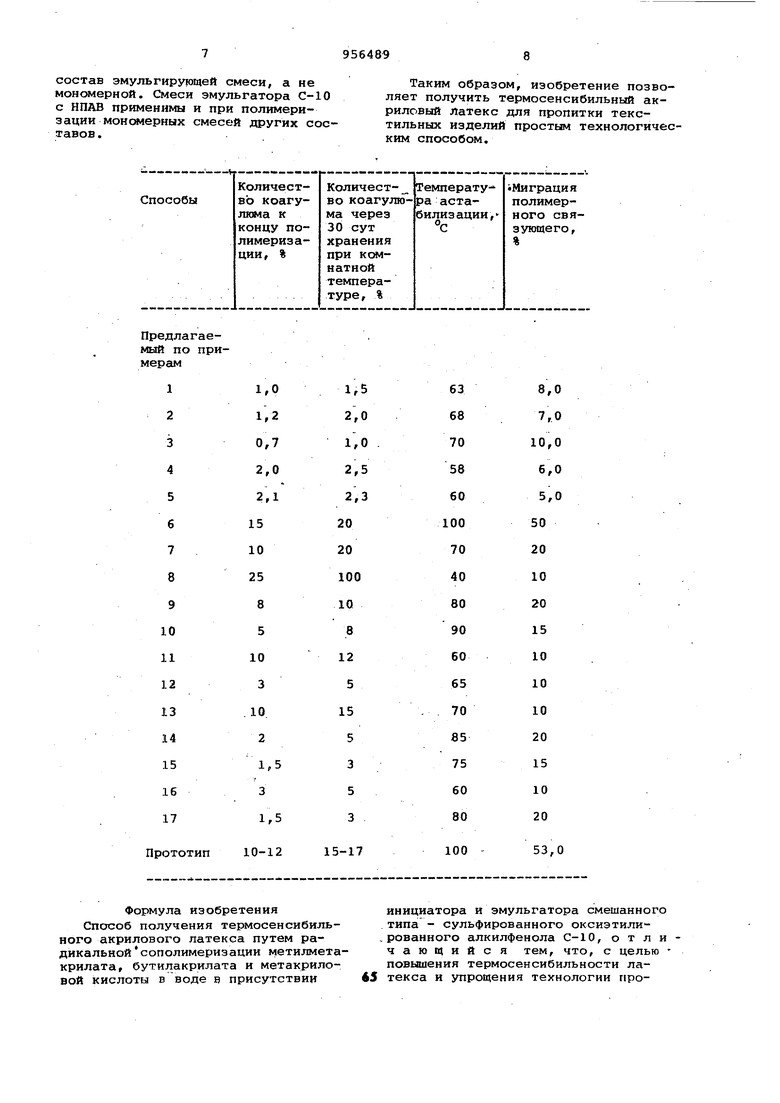

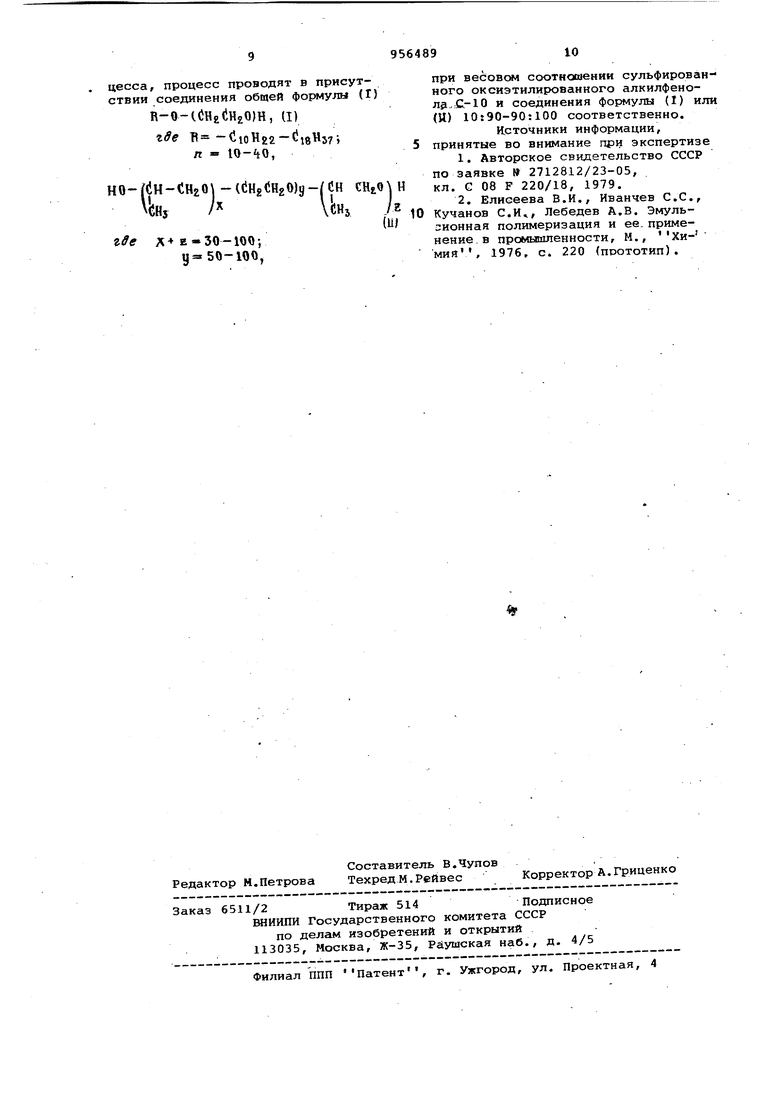

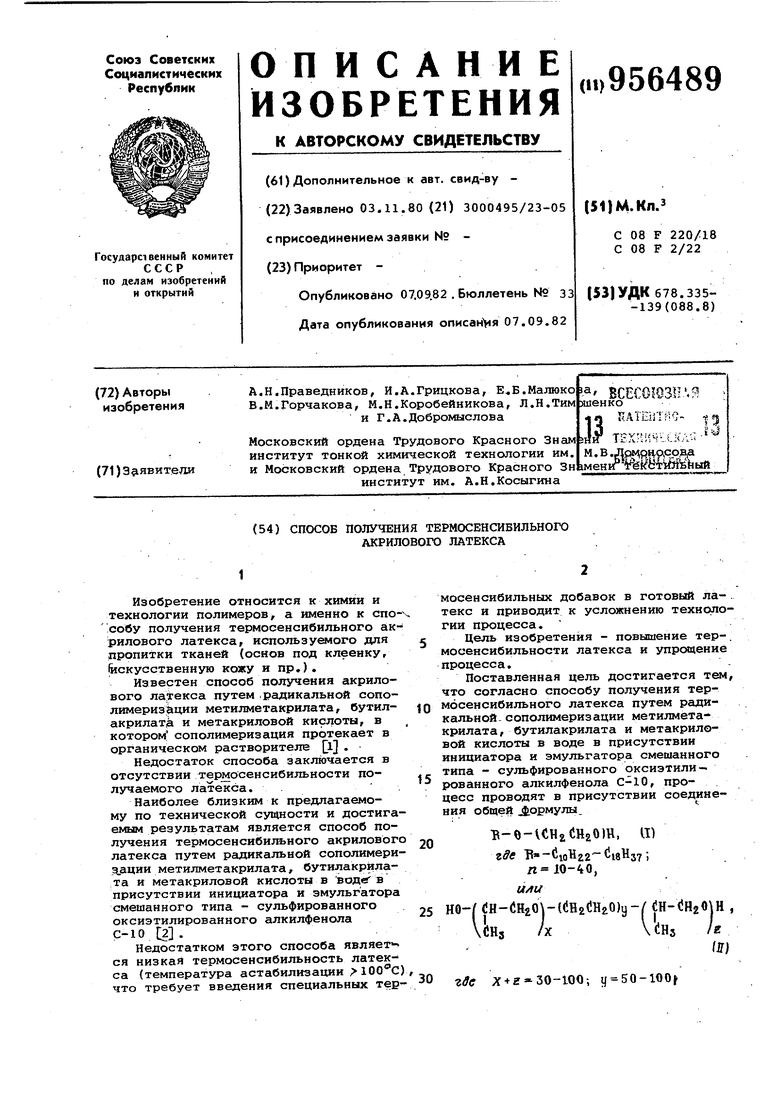

Изобретение относится к химии и технологии полимеров, а именно к спо собу получения термосенсибильного ак рилового латекса, используетлого для пропитки тканей {основ под клеенку, искусственную кожу и пр.). Известен способ получения акрилового латекса путем .радикальной сополимериз|1ции метилметакрилата, бутилакрила т и метакриловой кислоты, в котором сополимеризация протекает в органическом растворителе 1 . Недостаток способа заклк чается в отсутствии термосенсибильности получаемого латекса. Наиболее близким к предлагаемому по технической сущности и достига емым результатам является способ получения термосенсибильного акриловог латекса путем радикальной сополимери яации метилметакрилата, бутилакрйлата и метакриловой кислоты в водев присутствии инициатора и эмульгатора смешанного типа - сульфированного оксиэтилированного алкилфенола С-10 2 . Недостатком этого способа являете ся низкая термосенсибильность латекса (температура астабилизации а л. irai. А у bci. л- .. лчто требует введения специальных тер мосенсибильных добавок в готовый ла-. текс и приводит к усложнению технологии процесса. Цель изобретения - повышение тер-. мосенсибильности латекса и упрощение процесса.Поставленная цель достигается тем, что согласно способу получения термосенсибильного латекса путем радикальной- сополимеризации метилметакрилата, бутилакрилата и метакриловой кислоты в воде в присутствии инициатора и эмульгатора смешанного типа - сульфированного оксиэтили- рованного алкилфенола С-10, процесс проводят в присутствии соединения общей формулы. B-o-vCHz iH2om, ш zffe B -CioH22- ii8H37; п 10-40, U/fU НО-/ Н-СН20 -((Н2(Н20)у-/ (;Н-( , () VdHs А zffc X + Z 30-100; ц 50-100 при весовом соотношении сульфирован ного оксиэтилированного алкилфенола С-10 и соединения формулы (I) ил (11) 10;90 - 90:10 соответственно. Сополи «1еры бутилакрилата, метилметакрилата и метакриловой кислоты получают водно-эмульсионной сополимеризацией и используют в виде латексов, которые обладают термосенси бильными свойствами. Такие латексы предназначены для использования в качестве полимерных связующих при пропитке нетканых материалов различ ного назначения. Термосенсибильные свойства обеспечиваются введением неионных эмуль гатороБ в полимеризацйонный рецептсинтеза латексов. Хотя эмульгатор С-10 - (сульфированный оксиэтилированный алкилфенол) - эмульгатор смешанного типа,т.е. имеет в своем составе кром ноногенных) .групп и оксиэтиленовую часть, применение его одного для стабилизации акрилового латекса не обеспечивает требуемой термосенсибильности. Использование смесей эмульгатора С-10 с неионным рксиэтилированным ПАВ придает латексам как стабильность при комнатной температуре в течение длительHqro времени,, так инеобходимую термо сенсибильность. В качестве неионных ПАВ предлагается использовать оксиэтилированные спирты или полипропиленгликоли с невысокими степенями оксиэтилирования. Пример 1. Смешивают 80 мл бутилакрилатс1, 13 мл метилметакрилата, 7 мл метакриловой кислоты, 0,5 г персульфата аммония и 200 мл эмульгирующей смеси, состоящей из 50 об,% 4%-ного раствора эмульгатора С-10 и 50 об.% 4%-ного водного раствора эмульгатора ОС-20 (оксиэти лированный на 20 молей спирт с углеводородным радикалом Cyi2-C 4). Полимеризацию проводят при непре рывном перемешивании и температуре 40®С. Время полимеризации 8 ч Конверсия MOHOMEipoB в конце полимеризации 98%. Конечный продукт предста ляет собой лг1текс, готовый к исполь зованию для пропитки различных воло нистых и других основ.. Пример. Смешивают 80 мл бутилакрилата, 13 мл метилметакрил та, 7 мл метакриловой кислоты, 0,5 персульфата аммония и 200 мл эмуль гирукяцей смеси, состоящей из 75 об.% 4%-ного водного раствора эмульгатора С-10 и 25 об.% 4%-ного водного раствора эмульгатора ОС-20 Полимеризсщию проводят при непр рывном перемешивании и температуре 40°С. Время полимеризации б ч, кон версия MOHCwepOB в конце процесса 97,5%, Конечньзй продукт представляет собой латекс,.готовый к использованию для пропитки различных волокнистых и других основ. Примерз. Смешивают 80 мл бутилакрилата, 13 мл метилметакрилата, 7 мл метакриловой кислоты, 0,5 г персульфата аммония и 200 мл эмульгирующей смеси, состоящей из 50 об.% 4%-ного водного раствора эмульгатора С-ЛО и 50 об.% 4%-ного водного раствора эмульгатора Ц-30 (оксиэтилированный цетиловый спирт со степенью оксиэтилирования 30). Полимеризацию проводят при непрерывном перемешивании и температуре 40°С. Время полимеризации 8 ч, конверсия мономеров в конце процесса 98%. Конечный продукт представляет собой латекс, готовый к использованию для пропитки различных |волокнистых и других основ. П р и м е р 4. Смешивают 80,мл бутилакдэилата, 1 мл метилметакрилата, / мл метакриловой, кислоты, 0/5 г персульфата аммония и 200 мл эмульгирующей смеси, состоящей из 50 об„% 4%-ного водного раствора эмульгат.ора С-10 и 50 об.% 4%-ного водного раствора эмульгатора П-85 оксиэтилированного- полипропиленгликоля формулы НО/ЙН 5НаОу-((Н2ЙН20)у-/СН{ Н20 Н , иНз /2 где 40 и 50 Полимеризацию проводят при непрерывном .перемешивании и темпера -уре 40®С. Время полимеризации 8 ч конверсия мономеров в конце процесса 97%. Конечный продукт представляет собой латекс, готовый к использованию для пропитки различных волокнистых и других основ. П р и м е р 5. Смешивают 80 мл бутилакрилата, 13 мл метилметакрилата, 7 мл метакриловой кислоты, 0,5 г персульфата аммония и 200 мл эмульгирующей смеси, состоящей из 50 об„% 4%-ного водного раствора эмульгатора С-10 и 50 об.% 4%-ного водного раствора эмульгатора П-106 оксиэтилированного полипропиленгликоля формулы НО - / (Н-CHgOi-;(ЙН2(5НгО)д-j,iH-GH20 Н I с. i .Ct -Э I I (1Нз /ХN«JH3 /Н где х + я 60 у 80 Полимеризацию проводят при непрерывном перемешивании и температуре 40°С. Время полимеризации 7 ч, конверсия мономеров в койце процесса 98%. Конечный продукт представляет собой латекс, готовый к использованию для пропитки различных волокнистых основi Пример 6. Смешивают 72,6 г (80 мл) бутилакрилата, 12,3 г (13 мл) метилметакрилата, 7,1 г (7 мл) метакриловой кислоты, 0,5 г персульфата аммония и 200 г водйого раствора, содержащего 8 г эмул гатора С-10. Далее полимеризацию проводят по примерам 1-5. П р и м е р 7. Смешивают все мономеры и инициатор (NH)2 SjOg в тех же количествах, как в примерах 1-6 к ним добавляют 200 г водного раствора, содержащего 8 г неионного эмульгатора формулы (1) с . Далее полимеризацию проводят по примерам 1-5, П р и м е р 8. Смешивают все мон меры и инициатор (NH)2S2Og в тех же количествах, как в примерах 1-7 к ним добавляют 200 г водного раствора, содержащего 8 г неионного эмульгатора формулы (il) с x+z 40 и у 50, Далее полимеризацию проводят по примерам 1-5, П р и м е р 9, Смешивают все мо меры и инициатор в тех же количествах, как в примерах 1-8, но в каче стве эмульгатора используют 200 г (мл) водного раствора, содержащего 7,2 г эмульгатора С-10 и 0,8 г неионного эмульгатора формулы (1) с П 10, Далее полимеризацию проводят по примеру 1, Пример 10, Смешивают все мономеры и инициатор в тех же количествах, как в примерах 1-9, но в качестве эмульгатора используют 200 г (мл) водного раствора, содержащего 4,0 г эмульгатора С-10 и 4,0 г неионного эмульгатора формулы (Г) с П 40, Далее полимеризацию проводят по примеру 1, Пример 11, Смешивают все. мономеры и инициатор ( в тех же количествах, как в примерах 1-10, к ним добавляют 200 мл.водного раствора, содержащего 4,0 г эмульгатора С-10 и Aj.Q. неионного эмульгатора формулы (|Г) с х + z 30 и у 50, Далее полимеризацию прово дят по примеру 1, Пример 12, Смешивают все мо номеры и инициатор в тех же количествах, как в примерах 1-11, к ним добавляют 100 мл водного раство ра, содержащего 3,6 г эмульгатора С-10 и 0,4 г неионного эмульгатора С-10 и 0,4 г неионного эмульгатора формулу (Ш с X + Z 100 и у ; 200 Далее полимеризацию проводят по примеру 1, П р и м е р 13, Смешивают 54,4 г (60 мл) бутилакрилата, 23,6 г (25 м метилметакрилата, 15,03 г (15 мл) метакриловой кислоты и 0,7 г персульфата аммония, к ним добавляют 200 мл водного раствора, содержащего 4 г эмульгатора С-10 и 4 г неионного эмульгатора формулы (1) с п 20 или формулы (It) с х+ 40 и у 50, Далее полимеризацию проводят по примерам 1 - 5, Пример 14, Смешивают все мономеры и инициатор в тех же количествах, как в примерах 1-12, к ним добавляют 100 г (мл) водного раствора, содержащего 3,6 г эмульгатора .С-10 и 0,4 г неиоиного эмульгатора формулы (Г) с п 20, Далее полимеризацию проводят по примерам 1-5, Пример15, Смешивают все мономеры и инициатор в тех же количествах, как в примерах 1-12, к ним добавляют 100 г (мл) водного раствора, содержащего 0,4 г эмульгатора С-100 и 3,6 г неионного эмульгатора формулы (1) с п 20, Далее полимеризацию проводят по примерам 1-5, Пример 16, Смешивают все мономеры и инициатор в тех же кол.ичествах, как в примерах 1-12, к ним добавляют 100 мл водного раствора, содержащего 0,4 г эмульгатора .С-10 и 3, неионного эмульгатора формулы (il) с X+Z 40 и у ВО, Далее полимеризацию проводят по примерам 1-5, . Пример 17, Смешивают все мономеры и инициатор в тех же количествах, как в примерах 1-12, к ним добавляют 100 мл водного раствора, содержащего 3,6 г эмульгатора С-1.0 и 0,4 неионнсго эмульгатора формулы (П) с X+Z 40 и у 50, Далее полимеризацию проводят по примерам 1-5, Свойства термосенсибильных латексов, полученных по примерам 1-17 приведены в таблице. Как следует из таблицы, в зависимости от требований, предъявляемых к условиям хранения и эксплуатации латексов, можно подобрать соответствукиций рецепт синтеза термосенсибильного латекса. Использование неионных эмульгаторов с или и приводит к образованию нестабильного при КОМНС.ТНЫХ температурах латекса, применение же неионных ПАВ с или и ведет к образованию нетермосенсибильного (с t астабилизации ) латекса. Для достижения термочувствительности латекса определяющим является

состав эмульгирующей смеси, а не мономерной. Смеси эмульгатора С-10 с НПАВ применимы и при полимеризации мои смерных смесей других составов .

Таким образом, изобретение позволяет получить термосенсибильный акриловый Латекс для пропитки текстильных изделий простым технологическим способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для получения клееного нетканого материала | 1984 |

|

SU1199774A1 |

| Способ получения карбоцепных полимеров | 1981 |

|

SU1043149A1 |

| Способ получения карбоцепных полимеров | 1981 |

|

SU1043150A1 |

| Способ получения водных дисперсий | 1982 |

|

SU1035033A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА | 2017 |

|

RU2676609C1 |

| Композиция для склеивания и упрочнения бумажных патронов | 1975 |

|

SU557135A1 |

| ЛАТЕКСНАЯ СИСТЕМА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2156775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ (СО)ПОЛИМЕРОВ | 1995 |

|

RU2076109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

| Связующее для получения клееного нетканого материала | 1981 |

|

SU979441A1 |

Формула изобретения Способ получения термосенсибильного акрилового латекса путем радикальной сополимеризации метилметакрилата, бутилакрилата и метакриловой кислоты в воде в присутствии

инициатора и эмульгатора смешанного типа - сульфированного оксиэтилированного алкилфенола С-10, о т л и чающийся тем, что, с целью повышения термосенсибильности латекса и упрощения технологии про995648цесса, процесс проводят в присутствии соединения общей формулы (Г) п п-гЛи . Н V UHgCHgOJH, Ц) гве В -CioHga -tilers) л в lO-tO . HO-jdH-CHzOj -((lHg(H20)g-/CH W / VSlHs /E ... гве л Е 30-100-, y 50-100, (II 910 при весовсм соотношении сульфированного оксиэтилированного алкилфенолг1.С-10 и соединения формулы (1) или (Ц) 10:90-90:100 соответственно. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2712812/23-05, кл. С 08 F 220/18, 1979. 2. Елисеева В.И., Иванчев С.С., Кучанов С.И, Лебедев А.В. Эмуль:;ионная полимеризация и ее применение в промышленности, М., ХиМИЯ, 1976, c. 220 (ПРОТОТИП).

Авторы

Даты

1982-09-07—Публикация

1980-11-03—Подача